黄河冲积区域粉砂土压实工艺试验研究

2020-10-30赵轩

赵 轩

陕西省土地工程建设集团渭南分公司,陕西 渭南 714000

0 引言

粉砂土的分类介于细砂与粉土之间,其广泛分布在河流川道冲积区域表层,其中含有大量的各种粒径的粉粒与砂粒[1]。黄河冲积区域渭南段由于黄河改道、泛滥等携带了大量的泥沙沉积,形成第四纪全新世新近黄河泛流层,按照粒径主要分为亚黏土及低液限粉土,总称为粉砂土。粉砂土与水的结合能力较弱,主要原因是其颗粒组成中大多数为砂粒和粉粒,而黏粒含量较小。当土的含水量较小时,其内部毛细水压力较弱,土体含水量达到饱和后,粘聚力消失,塑性较差。作为路基填料时往往难以压实,给工程质量造成隐患[2]。

本文以黄河冲积区域渭南段某道路工程为依托,以该地区路基填土的室内试验为基础,通过对粉砂土作为路基试验段进行科学合理的试验设计,分析该地区粉砂土路基压实性能,总结其影响因素与控制方法,为工程施工提供参考依据。

1 粉砂土压实的影响因素

土体在压实过程中其压实程度受多种因素影响,内在因素主要有土的物力性质、含水量;外部因素主要包括压实机具的型号、施工工艺、作业人员水平等。本文在该地区粉砂土物理力学性质研究的基础上,主要研究外部因素,即压实机具、施工工艺等对压实程度的影响。

1.1 静态碾压对压实效果的影响

静态碾压主要依靠压实机具的自身重量以及滚轮的往复滚动对土体施加外力,使其达到永久变形以压实,属于静力压实。当土体中的土颗粒受到静态压实力的作用下,颗粒克服摩擦力相互靠近并重新排列,同时颗粒承受的压力不断增大,直至达到静态碾压的极限压实效果,若继续增加静荷载,不但压实效果会降低,还会破坏土体本身的结构[3]。同时,静态碾压的压实作用主要集中在表层,由于压路机滚轮的作用宽度小,荷载集中,继续增加荷载往往容易导致表层破坏,而底层未压实的现象。

1.2 振动碾压对压实效果的影响

理论研究与工程实践表明:从微观上,振动压实的本质是压实机具产生的振动波将颗粒之间产生动摩擦,且滑动摩擦系数大于静摩擦系数,内摩擦角降低。同时,振动作用可有效降低土颗粒之间的粘聚力c,从而土体在振动波作用下更容易达到极限平衡。此外,振动压实对一定压实范围内深层次土体较静压效果更加显著[4]。由于振动压路机产生的高幅低频次冲击波在土体中分层次传播时转换为压应力。与此同时,压实机具所附带的静压力始终作用在土体,通过土体内部的正应力和剪应力,土体克服摩擦阻力重新排列并达到压实的目的。

此外,振动碾压过程中压实机具的振幅与频率对压实效果起关键作用。在施工碾压前,可通过试验段来确定振动压路机振动参数(振动频率、振幅等)的最佳值。一般来说,提高振动压路机的频率和振幅在一定程度上可以提高振动强度,但强度超过某一程度后,将会降低压实的效果。对于粉土来说,由于其良好的振动压实特性,可采用大振幅(1.2~1.8mm)低频率(30~40Hz)或高频率(45~50Hz)小振幅(0.4~1.0mm)的组合,一般情况下,常采用大振幅(1.2~1.8mm)低频率(30~40Hz)[5]。

1.3 含水量对压实的影响

综合前文静态及振动压实原理的分析,另一个影响压实程度的关键因素是含水量。由于粉砂土的粘聚力较小,当粉土含有大量水分时其粘聚力较弱,振动压实使土颗粒易分散,从而压实过程中颗粒之间滑动摩擦力较小,使得粉砂土容易达到最佳压实效果。

2 现场压实试验

2.1 试验设计

为了得到合理的碾压工艺,在黄河冲积区域渭南段某道路工程修筑试验段,通过室内试验结果,试验段土质的最优含水率为,最大干密度为15%,按照《公路路基施工技术规范》(JTG F10-2006)要求,该道路工程属于二级公路,压实度应≥95%。根据路基压实的影响因素分析并结合工程经验,由于常规压实工艺不能满足粉砂土压实的要求,故本试验方案的制定在常规压实的基础上,通过选定不同的压实条件,设计5 种压实工艺展开试验。本文设计试验方案如下:

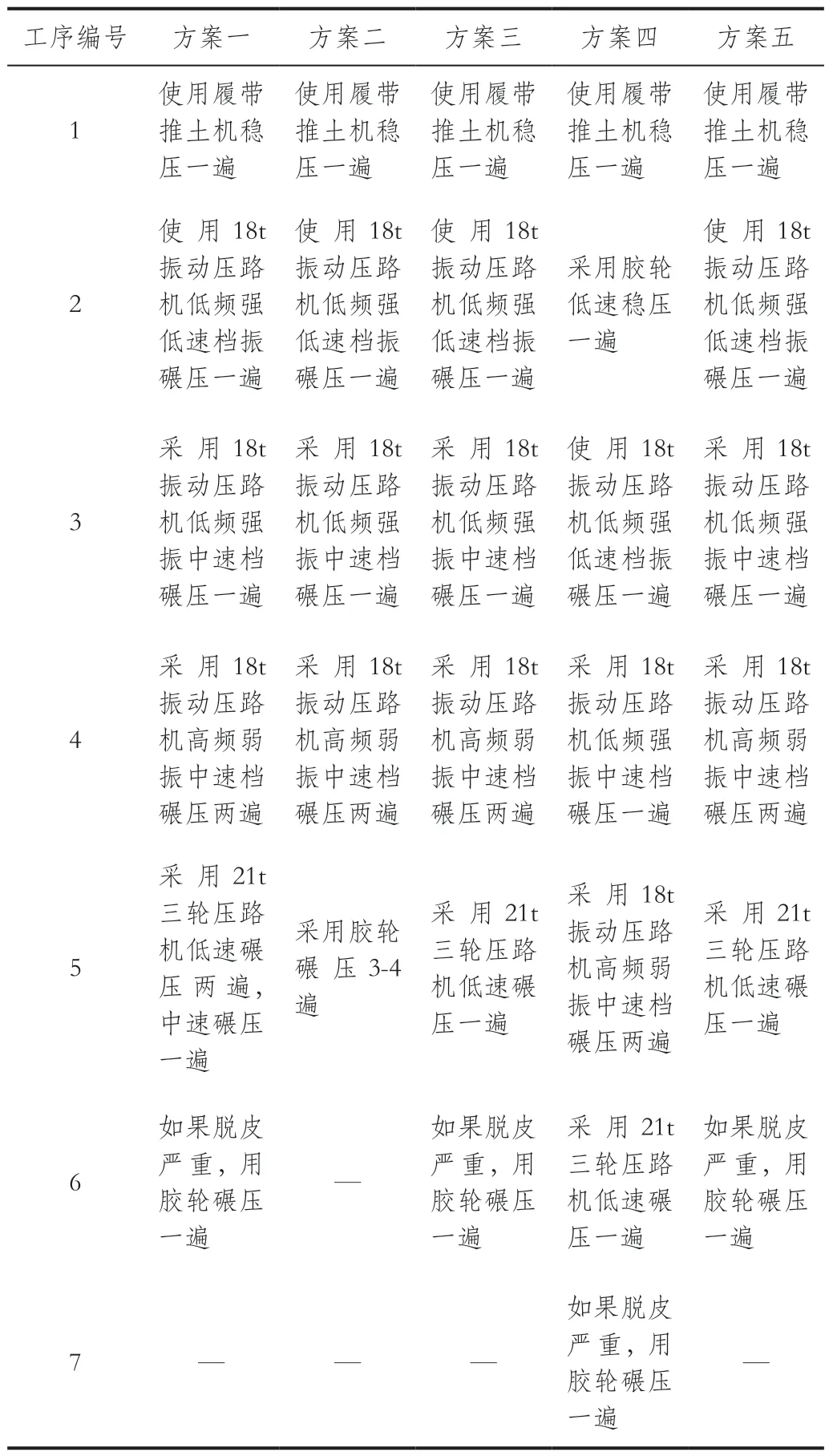

表1 试验方案设计

同时考虑到施工过程中操作人员技术水平可能对试验结果产生影响,因此要求施工人员技术熟练,且中途尽量不换人。

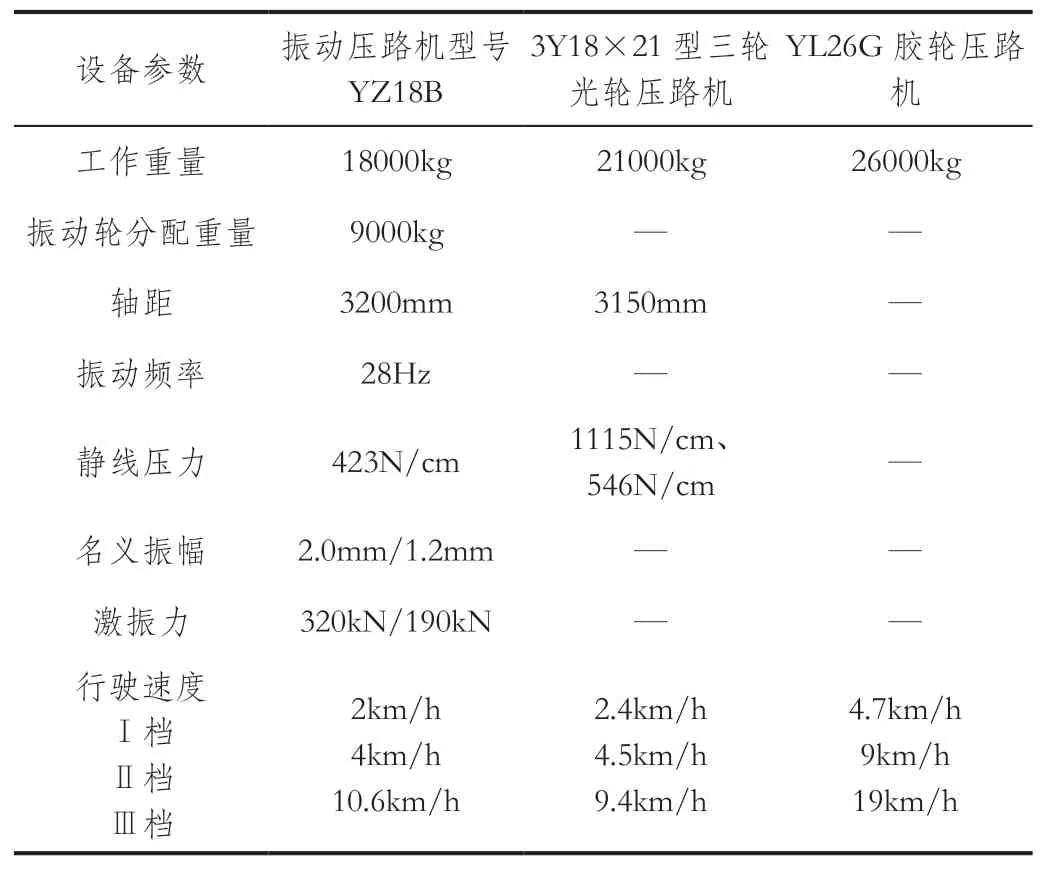

表2 压实机具参数

2.2 试验结果及分析

通过现场压实试验,对各压实方案在最佳含水率情况下抽取11 个测点进行压实度检测,抽取位置位于路基中心线0~4m范围,并通过平均值对比确定最佳压实工艺。结果如表3 所示。

表3 各试验方案压实度检测结果

压实结果可见,方案二的压实度优于压实方案一,由于压实方案一中三轮压路机的压实的遍数太多,过量碾压导致路面表层严重破坏,影响了压实度。将压实方案一中三轮压路机的压实遍数由三遍减少至一遍,得到了压实方案三。压实结果上看,压实方案三优于压实方案二,说明三轮压路机对于提高粉砂土路基的压实度有一定效果。此外,压实方案四优于压实方案三,说明使用振动压路机前,静压可使粉砂土路基应有一定的压实度,这样可提升振动压路机的压实效果。压实方案五压实效果很差,说明振动压路机碾压遍数不能低于三遍。

综合以上对比分析,压实方案四最佳。该路段粉砂土路基压实过程中宜采取方案四的压实方案进行碾压施工。

3 结论

本文通过定性分析影响压实效果的各个影响因素,为现场试验提供了参考依据。通过正交设计和均匀设计的方法结合现场实际情况设计了5 种不同的压实工艺现场试验方案,通过现场试验确定了该路段的最优压实工艺。实验结果表明:

(1)三轮压路机对该粉砂土路基具有一定的作用,但碾压遍数不宜超过3 遍;

(2)在使用振动压路机前,进行一遍稳压后可使振动压实有更好的效果;

(3)振动压路机对粉砂土路基压实过程中具有不可替代的作用,且振动压实遍数不能少于3 遍。