不同有效加热尺寸对7A09铝合金过时效热处理性能的影响

2020-10-30张斯博侯漫路

张斯博,侯漫路,徐 晶

(沈阳航天新光集团有限公司,辽宁 沈阳 110044)

7A09铝合金属于Al-Zn-Mg-Cu系可热处理强化多元时效合金是在Al-Zn-Mg三元系基础上发展起来的。7A09铝合金具有高强度、低密度、热加工性能好等优点,是航空航天领域的主要结构材料,也是目前世界各国结构材料开发的热点之一[1-6]。

7A09铝合金的固溶处理工艺是为获得过饱和固溶体,使Cu、Mg、Zn、Si等这类硬化溶质均匀的溶入铝基体中,以获得过饱和高密度固溶体,同时改变铝合金的过饱和相数量、晶粒尺寸与形态、强化元素的固溶度,为后续热处理做好组织上的准备[7]。锻造铝合金的时效工艺以双级时效最为典型[8,9],虽然这种工艺大量牺牲了强度,但是大大改善了合金的断裂韧性、抗应力腐蚀性能。

本试验主要对7A09铝合金锻件不同尺寸和时效工艺进行对比研究,寻求找到满足不同尺寸7A09铝合金锻件机械性能的热处理工艺路线,为实际生产确定时效工艺参数提供参考资料。

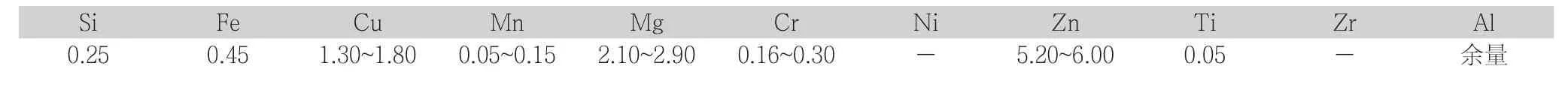

表1 试验用7A09合金化学成分(质量分数/%)

1 实验

试验所用原材料为工厂提供的7A09铝合金锻件,其化学成分见表1:来料工艺流程为:熔炼铸造、均匀化退火、锯切车皮、加热、热锻。锻造工艺为:将φ180mm×90mm和φ130mm×90mm坯料分别拔长后镦粗至h=110mm和h=80mm,加热至430℃~450℃,保温4h,炉内降温至360℃~380℃,整理后尺寸为130mm×117mm×110mm和120mm×110mm×80mm;结合生产技术指标需要,将锻造后材料执行CGS1状态热处理,根据文献资料提供的数据及实际生产过程中的经验积累,确定上述两种规格锻件固溶温度为470℃±5℃,保温180min~220min水淬;时效制度为:一级时效热处理制度105℃~115℃保温6h~8h,二级时效制度:172℃~182℃保温8h~10h;之后通过对上述两种锻件进行力学性能检测和显微组织分析,研究不同有效厚度对锻件热处理后性能的影响。

2 结果与分析

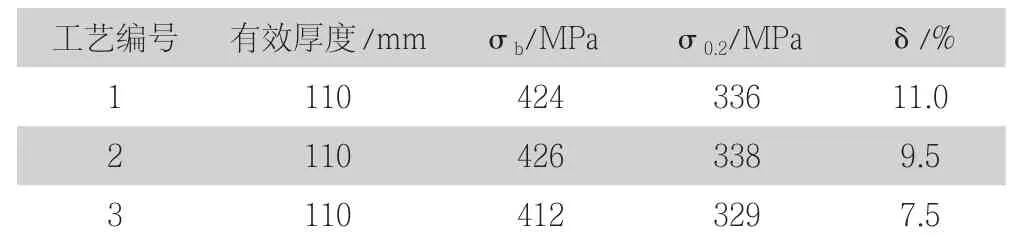

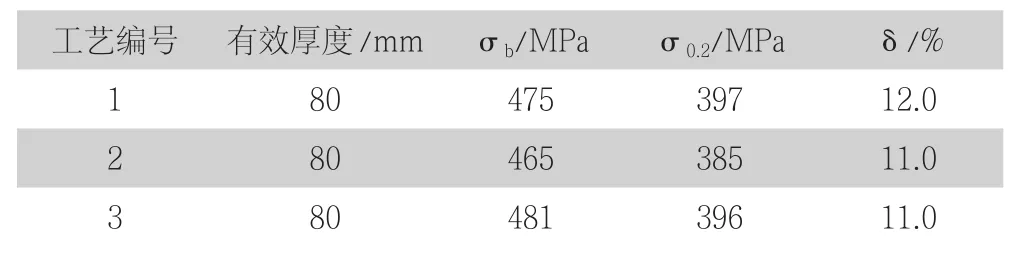

将两种不同尺寸的锻件分别在心部取三个试棒加工成标准拉伸试棒进行抗拉强度、屈服强度、延伸率等机械性能检测,并分别在锻件的靠近表面部位以及心部取金相试样进行显微组织分析。两种不同尺寸的锻件的机械性能数据如表2、表3所示。

表2 有效厚度为110mm锻件的机械性能

表3 有效厚度为80mm锻件的机械性能

2.1 试验机械性能结果分析

表2为有效厚度为110mm锻件的机械性能,根据国家铝合金锻件热处理标准,7A09铝合金材料CGS1状态的机械性能标准参数为:抗拉强度≥455MPa,屈服强度:385MPa~465MPa,延伸率≥6%。从试验数据可以看出:其抗拉强度及屈服强度都没有达到标准要求范围。表3为有效厚度为80mm锻件的机械性能,从试验数据可以看出,采用同样的热处理参数,有效厚度较小的锻件,其力学性能指标能够满足CGS1状态国家标准要求的数值范围,并且随着锻件有效厚度的减小,抗拉强度、屈服强度呈明显的上升趋势,延伸率也有上升。7A09属于7系铝合金的一种,其淬火后的过饱和固溶体在人工时效过程中发生沉淀析出,其过程是:过饱和固溶体→G.P.区→η"→η'相(Mg-Zn)→η相(MgZn2),并且这一沉淀析出过程是呈连续变化的,这种弥散析出沉淀相对最终的产品的机械性能起着至关重要的作用,而有效厚度的大小影响着材料在固溶时效中第二相的转变速度、转变数量以及第二相的形态,因此不同的有效厚度的锻件在进行热处理后其机械性能存在明显的差异。

2.2 试验显微组织结果分析

7A09铝合金双级时效中的一级时效又称预时效即是形核过程,其G.P.区是球形的,与基体完全共格,形核功很小,在母相各处皆可形核。在较高温度下时效,球形的G.P.区沿基体的(111)面伸展,随时效时间的延长和温度的升高,其厚度虽无明显增加,但直径却迅速增大。通常一级时效温度较低,目的是在合金集体中形成高密度的G.P.区。但一级时效时间不足,核心长大速度缓慢或达不到形成核心的临界尺寸,进而对二级时效处理起不到预形核的目的;但当一级时效保温时间较长时,便有η'相(Mg-Zn)出现,而均匀的达到临界尺寸的G.P.区减少,缺少G.P.区做核心,二级时效时便形成尺寸较大的沉淀相。因此,一级时效温度应在合适保温时间下使G.P.区达到能够成为时效沉淀相核心的理想尺寸,并使G.P.区分布均匀,从而也大大提高沉淀相在基体中分布的均匀性和更好的控制沉淀相的尺寸。

7A09铝合金双级时效中的二级时效又称最终时效,当G.P.区达到临界形核尺寸后成为最终时效的核心,提高时效温度,固溶成分不断从基体中析出,依附在达到临界形核尺寸的沉淀相核心上,进一步促进G.P.区长大,形成过渡相η",随着时效时间增加,η"过渡相不断长大,基体内产生大量畸变区。从而对位错的阻碍作用不断加大,使合金的强度和硬度增加,尤其是屈服强度显著增加,随着保温时间的进一步延长,Mg、Zn原子的进一步扩散,η"相已具备了MgZn的晶体结构和化学成分,η"相逐渐转变成η'相(Mg-Zn),η'相(Mg-Zn)与基体呈半共格的六方结构,在基体的(111)面上呈六角形板状沉淀,晶格畸变程度有所下降,使得合金的强度和硬度也开始下降,合金开始进入过时效状态,此时合金具有良好抗应力腐蚀性能。如果时效温度较高,时间进一步加长,则η'相将会进一步转变成η相(MgZn2),其与基体呈现非共格结构,使得合金的强度进一步下降。

图1、图2为有效厚度为110mm锻件的临近表面位置和心部位置的显微组织图片。从图中可以看出,在锻件临近表面位置第二相弥散细小的分布在晶界处,能够较好对晶粒起到钉扎和强化作用,并且其晶粒的尺寸明显要小于在心部位置的晶粒尺寸,进而在机械性能上要远好于心部位置。而如图1所示,在心部位置的晶粒晶界处几乎看不到弥散的第二相存在,这是由于锻件尺寸较大,在心部时效过程不足,并且心部是比较粗大的柱状晶,其机械性能较差,在受到外力作用时由于晶粒强度较低容易在此产生微裂纹,故导致锻件整体机械性能较低。

图1 有效厚度为110mm锻件心部位置显微组织图片

图2 有效厚度为110mm锻件临近表面位置显微组织图片

图3、图4为有效厚度为80mm锻件的临近表面位置和心部位置的显微组织图片。

如图所示,在锻件的临近表面位置和心部位置都在晶界存在弥散析出的第二相,第二相不仅对晶粒有着良好的钉扎作用,并且很好的抑制了晶粒的长大,使晶粒更加细小,进而有助于提高锻件的机械性能指标。

图3 有效厚度为80mm锻件心部位置显微组织图片

图4 有效厚度为80mm锻件临近表面位置显微组织图片

3 结论

(1)锻件的有效厚度直接影响了双级时效的保温时间对G.P.区形成、过渡相及平衡相的形成的尺寸及形态的效果,应根据不同的有效厚度适当调整时效的保温时间,使得时效形成的第二相达到弥散均匀分布的效果。

(2)7A09铝合金锻件固溶温度为470℃±5℃,保温180min~220min水淬;时效制度为:一级时效热处理制度105℃~115℃保温6h~8h,二级时效制度:172℃~182℃保温8h~10h。此工艺可以满足有效厚度小于80mm的锻件到达CGS1状态的技术状体要求。