LNB+SCR联合脱硝技术在燃气锅炉中的应用

2020-10-30谢倩

谢倩

(福建龙净环保股份有限公司 福建厦门 361000)

0 引言

氮氧化物作为一种主要的大气污染气体,主要来源是不同燃料的燃烧[1]。依据生态环境部办公厅2019年4月28日印发《关于推进实施钢铁行业超低排放的意见》中规定,四川某钢铁厂燃气锅炉生产时排放的烟气中NOx未达到超低排放(NOx值≤50 mg/Nm3)要求。目前市场上成熟且高效的脱硝技术主要有选择性催化还原技术(SCR)、选择性非催化还原技术(SNCR)、低氮燃烧技术(LNB)等,但是,仅用一种脱硝技术往往不能满足NOx排放浓度≤50 mg/Nm3的要求。相关研究表明,LNB和SCR技术在燃气锅炉烟气脱硝中的联合应用,可显著降低锅炉燃烧的烟气排放污染影响[2],并能大大降低单独采用SCR的运行费用[3]。从工艺成熟性、市场应用范围、改造难度高低、环境影响和运行经济性考虑,该厂最终确定采用LNB+SCR组合脱硝技术对锅炉排放的烟气进行治理。改造前锅炉排烟NOx含量为480 mg/Nm3,改造后NOx含量≤45 mg/Nm3;氨的逃逸浓度≤2.5 mg/Nm3,脱硝效果显著。因此,本文以该燃气锅炉脱硝改造工程为例,介绍联合脱硝技术LNB+SCR在燃气锅炉中的应用情况以及工程实践中的一些问题。

1 项目概述

本项目锅炉产汽量为240 t/h,型号为CG-240/9.80-Q,以焦炉煤气、高炉煤气和转炉煤气为主,燃料结构可调,焦炉煤气作为长明火运行。在全烧焦炉煤气最大掺烧量等特殊情况下,锅炉出口NOx排放浓度最高可达480 mg/Nm3(标态,干基,3% O2)。

本次脱硝改造选用低氮燃烧技术+选择性催化还原法,并对燃烧器进行共增烧2万Nm3/h焦炉煤气使用能力的扩能改造。具体改造内容及目标为:①通过低氮燃烧改造,锅炉烟气NOx(SCR脱硝装置入口)排放控制值≤350 mg/Nm3(标态,干基,3% O2)。②锅炉燃烧器较现有实际能力共提高焦炉煤气使用量2万Nm3/h以上。③SCR按入口NOx浓度≤350 mg/Nm3(标态,干基,3% O2),出口 NOx 浓度≤45 mg/Nm3(标态,干基,3% O2),投运两层催化剂层的脱硝效率≥87.15%设计。SCR系统采用体积浓度约20%的氨水作为还原剂,按照脱硝能力从350 mg/Nm3降低到45 mg/Nm3的情况下,20%氨水耗量不大于190 kg/h。改造前锅炉初始参数见表1。

表1 原始锅炉及燃烧器技术参数

2 工程应用情况

2.1 低氮燃烧改造

2.1.1 原始燃烧器及燃气参数

气体燃烧器是燃气锅炉的重要部件之一,它的主要功能是将锅炉所用的各种燃料与热空气按一定比例,以一定方式送入炉膛进行燃烧,并在一定范围内适应燃料掺烧比的变化。改造前所用气体燃烧器是采用四角布置的直流燃烧器,同时采用多层布置,共6层喷口依次为转炉煤气—高炉煤气—焦炉煤气—转炉煤气—高炉煤气—焦炉煤气。

本次改造不仅需要更换燃烧器,针对不同燃气的特性采用不同的燃烧器喷口,还需新增1层焦炉煤气喷口,以实现2万Nm3/h焦炉煤气的扩能增烧。改造后燃料工况见表2。

表2 改造后燃气配比 单位:Nm3/h

2.1.2 低氮燃烧改造技术方案

改造后的低氮燃烧器布置形式与原燃烧器一致,即采用四角切圆布置,切圆大小与原燃烧器设计一致。燃烧器需要整体重新设计、制造和撤除安装,增加高位燃尽风系统,包括增加高位燃尽风热风道、调节风门挡板及执行机构。改造后低氮燃烧器自上而下共7层煤气喷口,依次为焦炉煤气—转炉煤气—高炉煤气—焦炉煤气—转炉煤气—高炉煤气—焦炉煤气,燃烧器改造后布置形式见图1。

对于低热值的高炉煤气和转炉煤气喷口,均设置为旋流式燃烧器,使燃料和空气能够充分混合,强化燃烧,提高了锅炉的低负荷能力,能够有效保证锅炉稳定运行。

对于焦炉煤气,因其燃烧温度高(理论燃烧器温度约2 000℃),且成分中含有焦油和NH3,而焦油中又含NOx,因此其燃烧产生的NOx既有燃料型又有热力型。通过采用分级配风来控制氧气浓度是降低燃料型NOx的重要手段。将焦炉煤喷口设置为微旋流式燃烧器,同时焦炉煤气喷口送风形式由原单一送风改为分级送风,将二次风分为内环通道和外环通道的双通道进风方式,二次风以一定比例分别进入内、外环通道,起到分级燃烧降低NOx的作用。

在距离原燃烧器最上层转炉煤气喷口约4.7 m处新增1层高位燃尽风喷口(SOFA),燃尽风引自二次风箱,且与主燃烧器保持相同切圆大小,高位燃尽风量约占锅炉总空气量的20%。SOFA风布置位置也充分考虑了不同燃料配比时燃烧器投运的层数。

2.1.3 改造后运行工况

本次燃烧器进行共增烧2万m3/h焦炉煤气使用能力的扩能改造,脱硝整体改造后运行了2种工况:

工况①:校核工况100%负荷,燃料热值比为高炉煤气∶焦炉煤气∶转炉煤气=0∶85∶15。

工况②:校核工况50%负荷,燃料热值比为高炉煤气∶焦炉煤气∶转炉煤气=0∶85∶15。

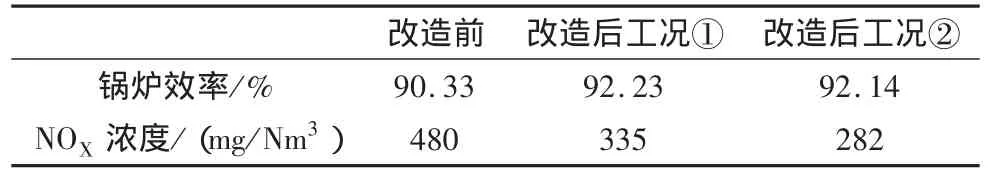

低氮燃烧改造后168期间运行数据如表3所示。

2.2 SCR改造

2.2.1 SCR改造技术方案

为满足超低排放要求,本次改造在低氮燃烧改造的基础上,采用SCR技术进一步降低NOx的排放浓度。SCR技术的核心在于催化剂,考虑到经济成本,本项目采用常规催化剂,反应窗口温度一般为300~420℃,因此,需将SCR反应器布置在锅炉省煤器和空气预热器之间。因原锅炉高温省煤器和空预器之间高度不够,脱硝反应器需设置在锅炉外侧,通过烟道将烟气引入反应器,同时移位改造空气预热器,脱硝完烟气通过烟道再引入下级空预器。通过CFD模拟来优化导流板的设计,以取得最好可能性的烟气流动分布和维持系统低的压降。对本项目进出口烟道及反应器所进行的CFD模拟结果见图2。

表3 改造前后锅炉效率及排烟NOX浓度变化

另外,本次改造新建了1套还原剂制备与供应系统,采用高温蒸发20%氨水的方式向SCR系统供应氨气。

2.2.2 SCR系统工艺流程

氨水运输车将氨水(体积浓度20%,成品外购)运至现场后,由氨水卸载泵输送至氨水储罐,再由氨水输送泵将氨水储罐中的氨水提升至SCR反应区。SCR反应区钢架上安装1套氨水蒸发系统,由氨水输送泵输送来的氨水经氮气雾化后在氨水蒸发器内被蒸发,高温稀释风机抽取部分脱硝后的洁净烟气至氨水蒸发器,蒸发并稀释后的氨气/烟气混合气体经由布置在烟道内的喷氨格栅与烟气进行均匀混合,并随烟气一起进入反应器,NH3于反应器内在催化剂的作用下与烟气中的NOx进行反应,生成N2和H2O。

根据反应温度和运行条件,催化剂选用钒钛系催化剂中温蜂窝式催化剂。催化剂层数按“2+1”配置,初期安装2层、备用1层。由于项目场地受限,最终将SCR反应器的截面尺寸确定为:L×W=7990 mm×6145 mm,每层催化剂设置 6×8=48 个模块,共初装96个模块。

2.2.3 SCR投入后运行效果

该锅炉于2020年6月初完成SCR系统改造,在168期间,锅炉运行校核工况满负荷和校核工况50%负荷时,SCR投运后NOx浓度都能稳定控制在平均45 mg/Nm3(标态,干基,3% O2)以下,LNB+SCR的综合脱硝率大于90%,NH3逃逸浓度控制在2.5 mg/Nm3以内,SCR脱硝率≥85%,顺利完成设计指标。

3 结论

低氮燃烧联合SCR技术尤其适用于NOx初始浓度高、脱硝效率要求高的案例。这种联合脱硝方式不仅能保障超净排放,还能降低综合运行成本,实现环境效益和经济效益双赢。值得一提的是,采用此联合技术依然需要根据锅炉的实际情况进行具体分析,在SCR反应区需设置在锅炉外侧的情况下,对系统的烟风阻力核算应有充足的把握。