燃气轮机涡轮叶片多光谱辐射测温技术研究∗

2020-10-30敖晨阳

敖晨阳 王 强,2 冯 驰

(1.92942部队 北京 100161)(2.海军工程大学动力工程学院 武汉 430033)(3.哈尔滨工程大学信息与通信学院 哈尔滨 150001)

1 引言

涡轮叶片是舰船燃气轮机等动力装备的重要组成部分,其工作环境恶劣、温度高、旋转速度高、结构复杂,且故障多发。通过实时监测涡轮叶片的实际健康状态,对涡轮叶片的热障涂层脱落、冷却通道堵塞等损坏情况进行预警,及时采取有效措施,可以防止故障的进一步扩大,减少重大损失[1~2]。

目前对涡轮叶片有多种测温方法,按照接触方式可分为接触式测温法与非接触式测温法。接触式测温法主要有热电偶[3~4]、晶体测温[5]与示温漆[6~7]等接触式测温法,实现实时温度测量难度大,常用于燃机研制阶段的叶片温度测试;非接触式测温法主要有荧光测温[8]与辐射测温法[9],可实现实时温度测量。目前荧光测温与辐射测温已实现了涡轮叶片在线温度测量,但荧光测温法制备工艺复杂,可能会改变热障涂层的强度与隔热特性,且需要外设激光对荧光物质进行激发,而辐射测温技术则具有响应时间短、反应速度快、不影响温度场、不破坏叶片结构以及测温范围广等特点,能适应测温环境要求,是目前实现涡轮叶片在线温度测量的最佳方式之一。欧美等西方发达国家已经广泛将辐射测温技术应用于发动机、燃气轮机的在线温度测量。例如 Siemens公司[10~11]在 180MW 燃气轮机原型机上使用辐射高温计对叶片温度分布细节进行研究;Kawasaki公司[12]研制高温计测量叶片表面的温度分布,来评估其研发的L30A型工业燃气轮机涡轮叶片的冷却能力;GE公司全球研究中心[13~15]使用多光谱高温计测量重型燃气轮机涡轮叶片,检测叶片涂层是否脱落以及测量叶片的温度和发射率,EJ200是用红外辐射测温。

目前,辐射测温技术虽然具有显著优点,但也存在易受叶片周围热端部件反射量和材料发射率影响、探测器光路元件易污染等缺点,为实现燃气轮机等旋转部件涡轮叶片的温度测量,本文针对目前辐射测温中存在的不足,提出了高速多光谱测温系统工作原理和设计方案,试图进一步降低环境的影响;也在研究相对测温技术,试图发现涡轮相对温度过高,即涡轮“指纹”问题。

2 高速多光谱测温系统原理

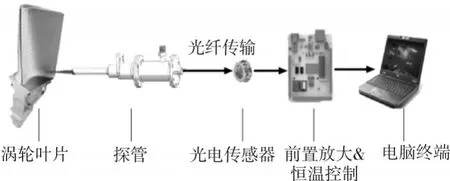

高速多光谱测温系统原理如图1所示。多光谱测温系统探管固定安装在燃机机匣上,通过聚焦光路对涡轮叶片热辐射进行采集,利用光纤传输采集光信号,再经过光电传感器将光信号转换为电信号;设计配套硬件电路对电信号进行滤波、放大等处理,通过软件控制数据采集卡对信号进行采集;在软件系统中设计多光谱测温算法求解目标温度,并将数据处理结果进行图形化显示。

图1 高速多光谱测温系统原理图

3 高速多光谱测温系统设计方案

多光谱测温系统总体设计思路如下:首先开展多光谱测温系统硬件系统设计,利用安装在机匣上的探管结合光学分系统对涡轮叶片热辐射进行采集,通过光电转换结合信号处理电路得到目标电信号;其次开展多光谱测温系统软件系统设计,结合数据采集卡对电信号进行采集、存储、传输与叶片日志的建立;最后根据涡轮叶片辐射测温环境,开展多光谱测温改进算法研究。

3.1 高速多光谱测温系统硬件系统设计

多光谱测温系统,硬件设计主要包含探管结构与吹扫系统设计、光学分系统设计和光电转换与信号处理系统设计。

3.1.1 探管结构与吹扫系统设计

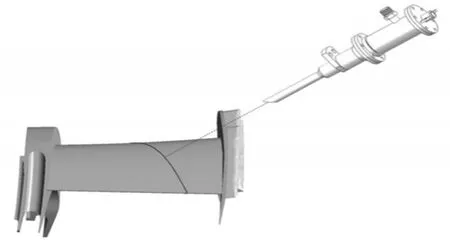

高速多光谱测温系统通过螺纹固定于燃机外机匣。图2左侧为某型燃机高压涡轮段多光谱测温系统安装位置(单叶高结构),右侧为根据燃机结构设计的多光谱测温系统探管。探管前端需要穿过两层机匣与涡轮流道齐平。为提高多光谱测温系统的测温精度与使用寿命,设计有效的吹扫系统,清洁的气体从多光谱测温系统气嘴进入,流经内部吹扫系统,最终从探管尾端汇入涡轮燃气流道,防止流道内的高温燃气逆流进入探管,污染或损坏光学系统。

图2 探管结构设计

多光谱测温系统测量涡轮叶片温度时,由于安装角度的限制,只能实现涡轮叶片上一条扫描线上的温度测量(某叶高测量),根据多光谱测温系统安装角度,结合涡轮结构特征,涡轮叶片上的扫描路径如图3所示,这种测温只能测试全局性温度改变,可通过某叶高上的非线性温度改变发现,仍具有意义。通过对扫描路径的研究,可以实现涡轮叶片测温结果与被测涡轮叶片位置之间的匹配,有利于叶片温度特征分析。

图3 多光谱测温系统扫描路径示意图

3.1.2 光学分系统设计

多光谱测温系统的光学分系统主要包含聚焦光路、光纤传输与分光系统。

1)聚焦光路

聚焦探头聚焦范围可调,最小聚焦距离不小于30mm,聚焦点光斑直径为1.5mm~2.5mm,涡轮叶片温度测量时具有较好的空间分辨率。

2)光纤传输

传输光纤选用管束结构,包含的光纤数量为19根,传递效率达到98%,在使用的过程中,即使有少数光纤发生损坏,如24%的光纤发生断裂,也能保证设备的接近正常使用,提高了光纤束传输的可靠性。

3)分色(光)系统

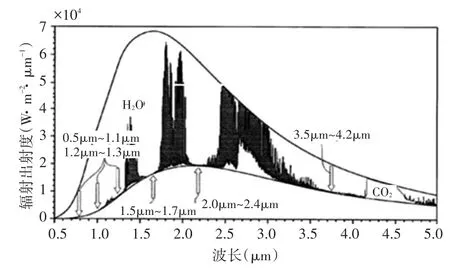

涡轮叶片测温时,从燃烧室喷出的燃气对目标热辐射并不是透明介质,高温气体会对目标热辐射进行选择性吸收。研究表明,具有非对称结构的气体分子H2O与CO2是对叶片测温产生影响的主要成份。图4显示了某工况下高温燃气的辐射特性,由图可知,在某些波段,高温燃气的辐射能力较强,但在如1.5μm~1.7μm或2.0μm~2.4μm波长范围,高温燃气对辐射测温的影响可以忽略不计(使用环境下),综合考虑光电传感器性能,多光谱测温系统首选的波长范围为1.5μm~1.7μm。

图4 高温燃气辐射特性

3.1.3 光电转换与信号处理系统设计

光电传感器是多光谱测温系统的重要组成部分,目标热辐射经过分光系统后聚焦至光电传感器,进行光信号至电信号的转换。该传感器灵敏度较高、工作性能稳定且响应速度快,感光区域面积小于1mm2。

由于辐射光信号强度较低、经过光纤衰减、光电传感器的探测靶面较小等因素,导致光电传感器产生信号仅在纳安量级,且光电传感器输出信号为电流信号,因此需要设计与光电传感器相匹配的放大器。一方面将微弱的电信号进行放大,提高信号的抗干扰能力和分辨率;另一方面将光电传感器产生的电流信号转换为电压信号以方便后续电路处理。

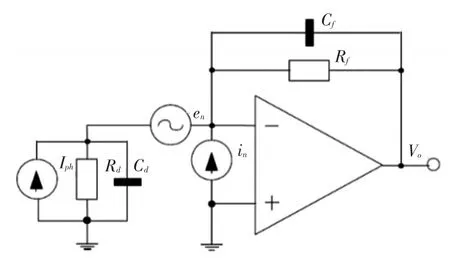

测温系统选用跨阻型放大器,该结构可在一定程度消除输出非线性。根据运算放大器特性,其光电传感器内部的暗电流流经一大电阻,负载几乎为零,即放大器对于光电来说相当于一个开路。在充分吸收光电传感器电流的情况下,又可消除跨在二极管两端的电压,从而削弱结电容对系统带宽的影响。为保证运算放大器的稳定工作,在反馈电阻Rf上引入旁路相位补偿电容Cf,电路模型如图5所示。

图5 补偿反馈电路设计

加入补偿后的信号高频段,旁路促使反馈信号进入放大器的输入端,抵消了电感引入的反馈衰减。由于Cf的旁路作用,系统中又产生了一个零点,该零点就可以抵消系统中Ci(光电传感器结电容)产生的极点问题,从而消除了极点震荡的状态,提高了系统的稳定性。

3.2 多光谱测温系统软件设计

多光谱测温系统软件主要包含以下部分:数据采集、数据存储、网络传输、图形化界面和叶片日志建立。软件的系统结构如图6所示。

图6 多光谱测温系统软件结构

4 高速多光谱测温系统应用研究

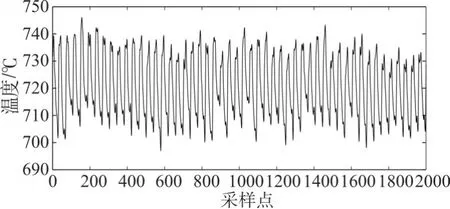

根据设计的高温多频谱测温系统,对某燃气轮机涡轮叶片进行实时温度测量,图7为所开发软件采集到的某次涡轮叶片温度测量结果。

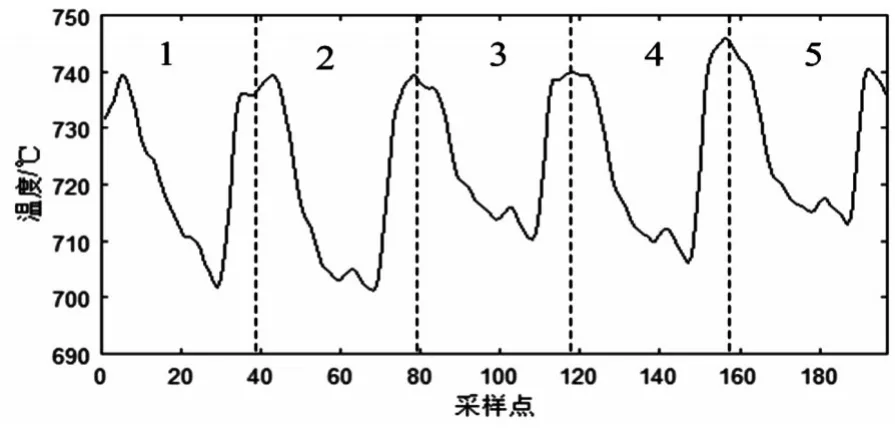

图7中包含了多个叶片的温度特征,由于采样和叶片温度信号是两个信号时钟,同时涡轮转速的非均匀性,根据叶片温度分布的非周期性进行划分,可得到单个叶片对应的温度分布。图8中显示了相邻的5个叶片对应的温度分布,叶片编号分别为1~5,叶片温度信号的划分是后续数据处理的基础,对叶片日志建立,故障检测具有重要的意义。

图7 涡轮叶片测温结果

图8 涡轮叶片温度划分结果

从叶片温度分布中提取关键信息,定期与原始数据比对,可形成完整的叶片日志。叶片日志是叶片故障判断、产品性能分析、涂层寿命估计的主要数据来源,也是分析叶片温度分布变化的重要方法。叶片日志通过对涡轮叶片每使用N小时的各参量和状态进行统计后,可最终判定叶片健康问题。

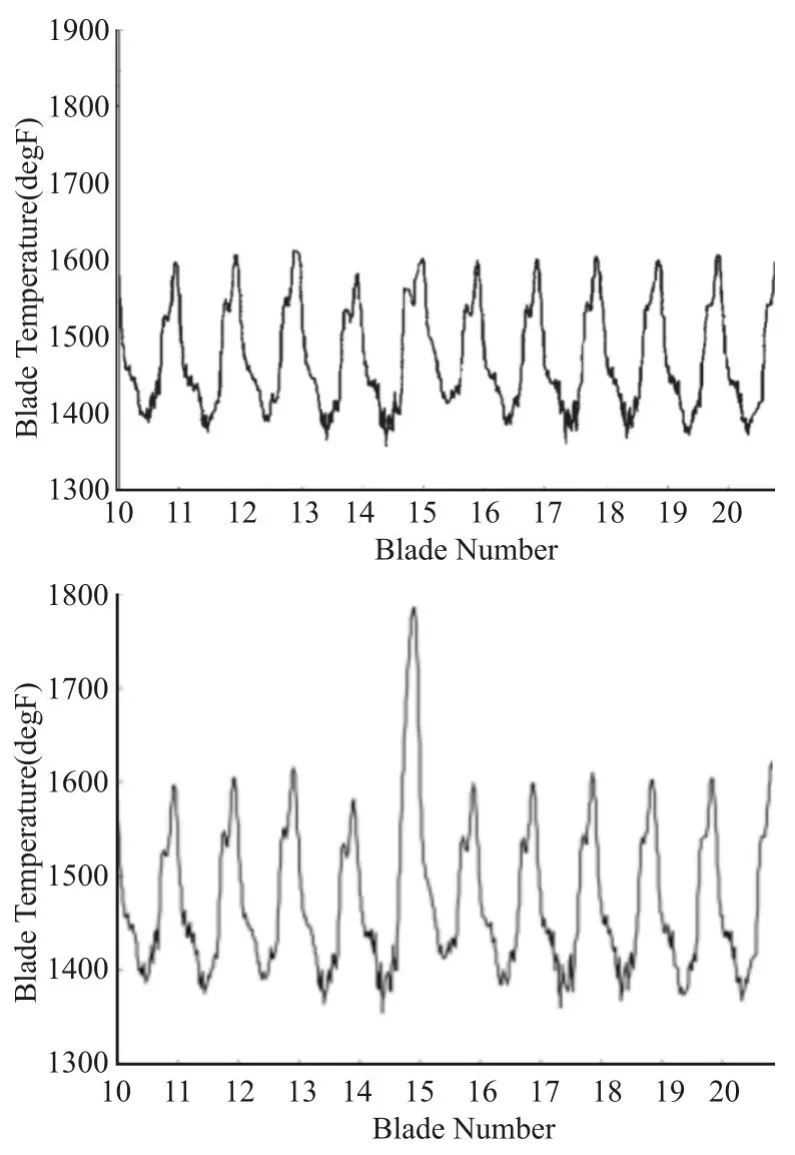

图9 叶片超温波形对比

现阶段温度场检测主要策略是依据叶片历史信息、涡轮多叶片平均信息、温度拐点(叶片温度分布特征)形成叶片日志,再由日志信息寻找故障痕迹。对于温度波形的特征提取则需要采用如小波分析中的二次小波和三次小波、分形数据、特征点位置等方法来协同配合。

例如,可依据最高温度是否超过额定值来判断叶片是否超温,也可参考涡轮温度均值或叶片原始温度排序等多种方式判断。图9是某发电厂燃气轮机涡轮温度监测系统温度正常和超温波形对比,可避免定时检修带来的经济损失。

依据叶片日志对多叶片统计信息不仅可排除探测器异常导致的误判,还可以根据统计信息动态建立动态识别门限,对未超过最高温度,但已经出现明显改变的叶片早期预警,在检修、运行中特别关注,借助于远程诊断途径对叶片状态做出综合评估。

5 结语

本文针对燃气轮机涡轮叶片温度在线测量的研究背景与技术需求,提出了高速多光谱测温系统的具体设计方案,分析了多光谱测温系统软硬件设计方案,并基于实际测试数据进行了涡轮叶片温度的实际分析,并进行了高温叶片的故障识别,为装备实时监测、故障识别、维修保障提供一定的建议。该高速多光谱测温系统具有可靠性高、测温范围宽、误差小、工作稳定以及系统简便易携等特点,可应用于涡轮叶片健康状态在线监测、涡轮叶片寿命预测、热障涂层性能测试与优化、涡轮叶片冷却性能测试与优化等。