下缘板孔对涡轮叶片尾缘内冷通道流动换热影响的数值研究

2020-10-30郑光华陈文彬赵顺吕文召刘俊杰

郑光华,陈文彬,赵顺,吕文召,刘俊杰

(1.西北工业大学 动力与能源学院, 西安 710129)

(2.中国航空发动机集团有限公司 湖南动力机械研究所, 株洲 412002)

0 引 言

涡轮主流通道的高压燃气将导致高温气体渗漏进转子和静子之间的涡轮盘腔,引起涡轮盘腔过热、不可控的轮盘变形和疲劳损伤等[1],同时涡轮导向叶片下缘板也承受着强烈的高温燃气冲蚀和热载荷,而且静子和转子之间的叶间泄漏是涡轮效率损失的主要因素之一。唐晓娣等[2]提出对于先进战斗机发动机,在发动机转速和涡轮转子进口温度保持不变的情况下,涡轮封严泄漏量减少 1%,则推力增加 0.8%,耗油率降低0.5%,因此涡轮叶片下缘板结构及其冷却设计技术是提高涡轮叶片安全性和发动机效率的关键问题之一[3-4]。

涡轮导向叶片下缘板与转子之间的燃气泄露问题与动叶叶顶、机匣之间的泄露相类似,目前国内外多集中于叶顶结构气动与传热领域的研究。崔涛等[5]对具有不同深凹槽结构平面叶栅在不同间隙尺度条件下的流动特性进行了实验研究,发现深凹槽尾缘开口有利于降低叶顶间隙泄漏损失;李广超等[6]提出了一种凹槽带肋叶顶结构并通过数值模拟揭示其改善叶顶气膜冷却效率机理;张玲等[7]研究不同孔排布置对叶顶气动性能的影响,结果表明,冷却喷气有效削弱了叶顶间隙泄漏损失;孙国志等[8]、杜昆等[9]、胡建军等[10]和周治华等[11]利用数值方法对凹槽叶顶结构进行研究,发现不同工况和几何结构参数对叶尖泄漏量及气动损失影响不同;王大磊等[12]、Zhou K等[13]、Zhou C等[14]研究了小翼结构对涡轮叶顶传热特性和气动性能的影响,表明小翼结构可以改善叶顶的气动损失与涡轮间隙泄漏;李伟等[15]、李文等[16]、GAO J等[17]、CHEN S等[18]、NIU M等[19]研究发现,在叶顶位置开孔,从孔中流出的冷气在孔下游形成射流,射流对泄漏起到阻塞作用,大幅降低了泄漏量。

从涡轮叶片下缘板有封严用出气时,会对叶片内冷通道的流动和换热产生影响。本文通过数值模拟方法研究尾缘和下缘板双路出气涡轮导向叶片的下缘板出气孔孔径、孔形和孔位置对尾缘溢流孔流量系数分布的影响,对冷却气从尾缘和下缘板出流分配的影响,以及对内冷腔壁面换热的影响。

1 数值计算方法

1.1 计算模型

一种双路出气涡轮叶片流动换热计算模型如图1所示[20],叶栅弦长为30.9 mm;轴向弦长为24.6 mm;叶高为28 mm;叶栅间距为22.8 mm。计算域包括叶栅以及进出口预延段 b、d,冷却气从叶栅冷却气入口a进入,从下缘板出气孔e和尾缘溢流孔c流出。

图1 计算模型示意图

本文的下缘板出气孔几何结构如图2所示。

(a) 孔半径0.9 mm (b) 孔半径0.7 mm

将上述几何结构按照孔径、孔型和孔位置分成三组,详细参数如表1所示,其中,形状1、形状2、形状3依次为圆形、跑道形和高宽比更大的跑道形。

表1 下缘板出气孔几何结构参数

1.2 计算方法及边界条件

本文采用CFD软件 ANSYS Fluent 18.0进行计算。湍流模型选用realizablek-ε和增强壁面处理,求解器使用分离隐式求解器,压力与速度耦合采用SIMPLEC算法,对流项采用二阶迎风格式进行离散。

主流和冷却气进口设为压力进口条件,主流进口压力为104 000 Pa,冷却气进口压力为145 600 Pa;主流进口温度 为400 K,冷却气进口温度为300 K;出口设为压力出口条件,主流和冷却气出口压力均为100 000 Pa[20]。

1.3 网格无关性验证

为了在保证计算精度的基础上节约计算资源,进行了网格无关性验证,以尾缘出流比为衡量标准,网格数目对尾缘溢流孔出流比的影响如图3所示,尾缘出流比即是从尾缘流出的冷却气质量流量与进口总的冷却气质量流量之比。网格数目增加,尾缘出流比趋于一致,超过801万后随着网格数目的增加,尾缘出流比几乎不再变化,此时认为网格对计算结果的无影响。最终选择的网格数目为800万左右。

图3 网格无关性验证

2 计算结果与分析

2.1 参数定义

孔流量系数:

(1)

式中:m1为通过孔的实际质量流量;m2为通过孔的理想流量;Ps为孔出口处的静压;Pt为孔入口上游平均总压;ρ2为孔出口处的密度;A2为孔出口处的截面面积。

总压系数:

(2)

2.2 下缘板出气孔对尾缘溢流孔流量系数的影响

下缘板出气孔孔径对尾缘溢流孔流量系数沿叶高方向分布的影响如图4所示,X/L为相对叶高位置,下缘板出气孔位置的相对叶高为0。可以看出:孔径对流量系数分布影响很大,孔径越小,靠近叶中位置的流量系数越大。这是由于下缘板孔径的变化直接影响尾缘溢流孔的通流量,下缘板孔径越小,下缘板出气孔的实际流量越小,气流径向分速度越小,尾缘溢流孔的实际流量越大,且由于气流径向分速度在叶中附近最大,其受下缘板孔径的影响也最大。

图4 孔径对流量系数分布的影响

孔形对流量系数分布的影响如图5所示,形状1、形状2、形状3依次为圆形、跑道形和高宽比更大的跑道形。可以看出:三种孔形对应的流量系数分布几乎重合,只有在相对叶高为0.3~0.7区域内有微小的差别,因此可以认为孔形对流量系数没有影响。

图5 Effect of hole shape on flow coefficient

孔位置对流量系数分布的影响如图6所示,孔位置1、孔位置2、孔位置3从靠近弦中区的位置逐渐向尾缘移动。可以看出:相对叶高在0~0.3的范围内,孔位置越靠近弦中区流量系数越大,相对叶高在0.3~0.7的范围内,下缘板孔最靠近尾缘的模型流量系数最大,主要是孔位置的改变影响了气流径向分速度。

图6 孔位置对流量系数分布的影响

2.3 下缘板出气孔对尾缘出流比的影响

尾缘出流比是内冷通道内冷却气从尾缘出流的质量流量与通道内总通流质量流量的比值。对应孔径、孔形和孔位置分别对尾缘出流比的影响如表2所示,可以看出:下缘板出气孔孔径改变,冷却气体从下缘板出流的流量发生变化,从尾缘溢流孔出流的流量几乎不变,孔径增大,下缘板出气孔流量增大,尾缘出流比减小;下缘板出气孔孔形和孔位置的变化对从下缘板和尾缘出流的流量几乎没有影响,所以尾缘出流比几乎不发生改变。

表2 下缘板出气孔对尾缘出流比的影响

2.4 下缘板出气孔对尾缘侧内冷腔压力损失的影响

总压系数反映了内冷腔内压力损失情况。孔径、孔形状和孔位置对压力损失系数的影响分别如图7~图9所示,其中X/L为相对叶高位置,冷却气由计算模型的上方(X/L=1)流向下方(X/L=0),总压系数的从X/L=1到X/L=0逐渐减小,表示总压沿气流方向逐渐降低。总压系数曲线的周期性波动是由于内冷通道内肋的周期性排布。

图7 孔径对压力损失系数的影响

图8 孔形状对压力损失系数的影响

图9 孔位置对压力损失系数的影响

从图7~图9可以看出:下缘板出气孔孔径的改变对内冷通道内压力损失影响最大,孔形改变对压力损失几乎没有影响,孔位置改变对压力损失略有影响,且集中在下缘板出气孔附近。

下缘板出气孔孔径改变,内冷通道冷却气流量发生变化,由总压系数定义式可知,冷却气入口速度越小,总压系数的绝对值越大,图7中压力系数曲线变化规律与之相符。下缘板出气孔孔径的改变,对压力系数的影响越靠近出口越大,孔径越小,冷却气速度在内冷通道内的衰减越明显,动压转变为静压在非理想条件下并不是无损失的,因此速度变化越剧烈,总压损失越大,靠近下缘板出气孔附近的速度变化最显著。孔位置改变导致的总压系数改变,主要是由于孔位置越靠近尾缘,冷却气从下缘板流出的速度越快,压力损失也越大,但这种影响较小。

2.5 下缘板出气孔对尾缘侧内冷腔换热的影响

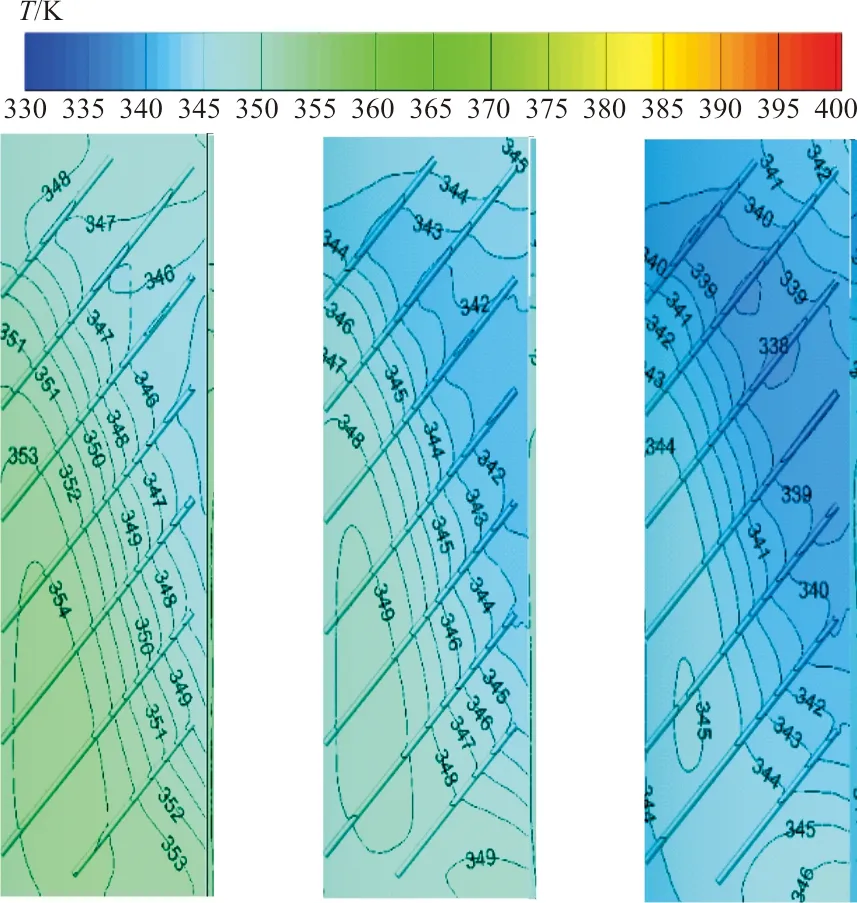

不同下缘板出流孔孔径下双路出气涡轮叶片内部冷却通道壁面压力面侧温度分布云图如图10所示。

孔半径0.5 mm 孔半径0.7 mm 孔半径0.9 mm

从图10可以看出:随下缘板出流孔孔径的增加,冷却气体出流面积越大,流量越大,气流速度越大,掠过肋时扰动加强,换热能力增强,内冷通道壁面温度整体下降,温度变化最明显的区域为云图左下方下缘板出流孔的上方区域,从354 K降低到345 K;随下缘板出流孔孔径的增大,尾缘内冷通道压力面侧高温区的位置发生变化,温度最高的区域从左下角尾缘溢流孔上方区域移动到右下角尾缘溢流孔靠近叶根附近的区域,这主要是由于下缘板出流孔孔径变化显著影响了内冷通道中冷却气体靠近下缘板出口处的流量。此外增大下缘板出流孔孔径使得整个高温区域的面积也显著缩小,还改善了叶片热应力过大的问题,壁面中部等温线分布曲线间隔越大,表示涡轮叶片的热应力越小。

不同下缘板出流孔孔形状下双路出气涡轮叶片内部冷却通道壁面压力面侧温度分布云图如图11所示,下缘板孔形状依次为圆形、跑道形和高宽比更大的跑道形,三种孔形通流面积相等,意味着尾缘内冷通道内冷却气体的流量可以近似认为相等。

孔形状1 孔形状2 孔形状3

从图11可以看出:随下缘板出流孔的形状越来越狭长,壁面中部靠上方区域的低温区面积越来越大,左下方高温区的面积越来越小,右下方温度最高的区域面积同样有所减小,说明壁面温度整体上有一定程度的下降,冷却气体在尾缘内冷通道内的换热效果有一定程度的提高;但下缘板孔特性对尾缘内冷通道总压损失系数的影响十分有限,几乎未显示出差别,因此下缘板出流孔孔形越狭长,对内冷通道壁面换热特性越有利,对涡轮叶片冷却越有利,而流动阻力几乎没有变化。

不同下缘板出流孔孔位置下双路出气涡轮叶片内部冷却通道壁面压力面侧温度分布云图如图12所示。

孔位置1 孔位置2 孔位置3

从图12可以看出:随着下缘板出流孔逐渐向尾缘方向移动,叶根附近靠近尾缘的高温区温度降低,但靠近弦中区区域的温度上升,内冷通道壁面最高温度的位置发生了变化,且最高温度的区域面积也有了明显的增加。三个不同位置的下缘板出流孔通流面积相等,内冷通道内冷却气体的流量基本一致,壁面温度分布发生变化是由于下缘板出流孔位置变化导致内部流场分布发生变化,与流量无关。通过调整下缘板出流孔位置,可以改善涡轮叶片尾缘内冷通道壁面局部高温,进而提高涡轮叶片的冷却效率,实现航空发动机性能的提升。

不同下缘板出气孔孔径对应尾缘内冷通道压力面侧壁面径向平均换热系数沿叶高方向的分布曲线如图13所示,可以看出:换热系数在入口处迅速增大,在相对叶高为0.8左右达到最大,之后开始下降;下缘板出气孔孔径越大,径向平均换热系数越高,且换热系数曲线的周期性波动越明显。孔径越大,内冷通道内冷却气流量越大,流速越快,冷却气与壁面对流换热效果越好,换热系数越大。流速越大,肋对冷却气流的扰动越大,周期性波动越明显。

图13 孔径对径向平均换热系数分布的影响

不同孔形对应尾缘内冷通道压力面侧壁面径向平均换热系数分布曲线如图14所示,可以看出:孔形对换热系数基本上无影响。

图14 孔形状对径向平均换热系数分布的影响

不同孔位置对应尾缘内冷通道压力面侧壁面径向平均换热系数分布曲线如图15所示。

图15 孔位置对径向平均换热系数分布的影响

从图15可以看出:冷却气从相对叶高为0的流出孔位置的改变对出口附近的换热系数影响较大,远离出口的区域几乎无影响。

不同尾缘溢流孔孔径对应压力面侧尾缘内冷腔壁面展向平均换热系数分布曲线如图16所示,其中X/D为压力面侧尾缘内冷腔壁面展向相对位置。可以看出:越靠近弦中区,展向平均换热系数越低,即展向相对位置从0到0.5,平均换热系数逐渐增大;孔径对展向平均换热的影响在相对位置约为0.6附近最大,在两侧影响略小;且影响规律与径向平均换热系数基本一致,孔径越大,换热系数越大,周期性波动叶越大,其原因也基本一致。

图16 孔径对展向平均换热系数分布的影响

孔形状对展向平均换热系数分布如图17所示,可以看出:孔形状对展向平均换热系数分布基本没有影响。

图17 孔形状对展向平均换热系数分布的影响

不同孔位置对应尾缘内冷通道压力面侧壁面展向平均换热系数分布曲线如图18所示,可以看出:位置3 换热系数在展向相对位置为[0,0.5]的区间内最低,在(0.5,1]的区间内最高,结合图12换热系数分布云图,孔附近高换热区随孔位置的变化沿展向移动,导致展向平均换热系数分布曲线发生变化。可以通过设计孔位置来调整换热系数的分布,从而改善涡轮叶片局部高温区。

图18 孔位置对展向平均换热系数分布的影响

3 结 论

(1) 涡轮叶片下缘板出气孔的孔径对孔上游内冷通道内流动换热影响最大,孔位置次之,孔形几乎没有影响。

(2) 涡轮叶片下缘板出气孔孔径增大,尾缘溢流孔流量系数降低,且这种影响在叶中附近最大。孔径对尾缘出流比影响显著,孔径越大,尾缘出流比越小。

(3) 涡轮叶片尾缘内冷通道内压力系数受下缘板出气孔的孔径变化影响最大,孔径越小,冷却气体在尾缘内冷通道内的压力损失越大,且这种影响越靠近出气孔越明显。

(4) 涡轮叶片尾缘内冷通道内换热系数对下缘板出气孔的孔径变化极为敏感,孔径越大,换热效果越好。孔位置变化对内冷通道内整体换热系数影响不大,但可以改善局部换热系数。