LNG与NGL联产工艺优化及改进

2020-10-29王金波蒋洪宋晓娟

王金波 蒋洪 宋晓娟

西南石油大学石油与天然气工程学院

天然气作为清洁能源与煤炭相比可减少50%的温室气体排放[1]。目前,天然气占世界能源产量接近22%[2]。根据预测,到2030年天然气在世界一次能源供应中将达到30%[3]。天然气运输的主要方式是管输和液化天然气(liquefied natural gas,LNG)。对于短距离天然气运输,管道输送技术十分成熟且较为经济,但是对于远距离输送,用LNG则更为经济。对于气源分散、同时距离供气管网较远的非常规气田,采用LNG比管道输送方法更为经济。由于天然气中含有乙烷及乙烷以上的重烃,因此在天然气液化前需要将天然气脱烃以满足液化天然气技术要求。另一方面,天然气中的乙烷是制乙烯的原料,乙烷裂解生产乙烯在工艺以及回收率上,与石脑油相比存在诸多优点。因此,有必要对天然气中的乙烷进行回收[4-6]。

本研究在LNG与NGL联产工艺中,为进一步提高乙烷回收率,凝液回收采用冷干气回流(cold residue reflux,CRR)工艺[7-8],制冷采用混合冷剂制冷循环(single mixed refrigeration,SMR)工艺。在保证乙烷回收率95%以上的前提下,以单位能耗为目标,使用遗传算法对流程进行优化。并针对换热器对数平均温差较大的情况,提出了改进流程。

1 流程描述

1.1 乙烷回收工艺与LNG工艺

乙烷回收工艺采用CRR工艺,见图1。预处理的天然气(NG)经过换热器HX-1被冷却到-60 ℃,然后进入分离器S-1,分离器部分液相物流4经过节流降温至-85 ℃进入脱甲烷塔(D-1)下部,部分气相7经过膨胀机(E-1)降温到-90 ℃进入脱甲烷塔中下部,分离器剩余气相物流8与剩余液相物流5混合后进入换热器HX-1,冷却至-75 ℃,然后进入换热器HX-2冷凝至-90 ℃,经过节流阀降温至-98 ℃进入脱甲烷塔上部。脱甲烷塔塔顶部分物流18增压后经过换热器冷却至-100 ℃,然后经过节流降温至-102 ℃作为回流进入脱甲烷塔;脱甲烷塔塔底物流进入脱乙烷塔(D-2)上部,脱乙烷塔塔顶部分物流23经过换热器HX-1冷凝至-10 ℃,作为回流进入脱乙烷塔顶部。由于脱甲烷塔内部存在多余冷量,因此从塔内抽出3股温度分别为-85 ℃、-91 ℃、-14 ℃的物流,在换热器HEX-1内换热;脱甲烷塔塔顶物流25进入换热器HX-2冷却至-151 ℃,经过节流阀降压至200 kPa,温度降至-155 ℃进入LNG储罐。另外,在乙烷回收工艺中,通过增加3股侧线抽出物流以降低能耗,同时可以减少重沸器。

1.2 制冷工艺

制冷工艺采用SMR工艺,制冷剂经过压缩机两级增压进入分离器S-3将气液两相分离,气相与液相分别经过压缩机与泵增压后进入空气/水冷却器冷凝至40 ℃进入分离器S-2,分离器液相MR14进入换热器HX-1过冷后,经过节流阀降压,气相MR10经过换热器HX-1与HX-2过冷后,经过节流阀降压降温后进入换热器HX-2内相变制冷,然后与节流降压后的分离器液相MR16混合进入换热器HX-1制冷。假设膨胀机E-1输出功均被压缩机C-4接收,没有能量损失。

1.3 联产工艺模拟参数

原料气预处理后的摩尔分数如表1所列。

表1 原料气摩尔分数%组成摩尔分数组成摩尔分数N22.3331CH489.2415C2H66.2903C3H81.3901i-C40.2530n-C40.2670i-C50.0790n-C50.0610n-C60.0460n-C70.0390 注:总流量为470267kg/h;温度为13℃;压力为5900kPa。

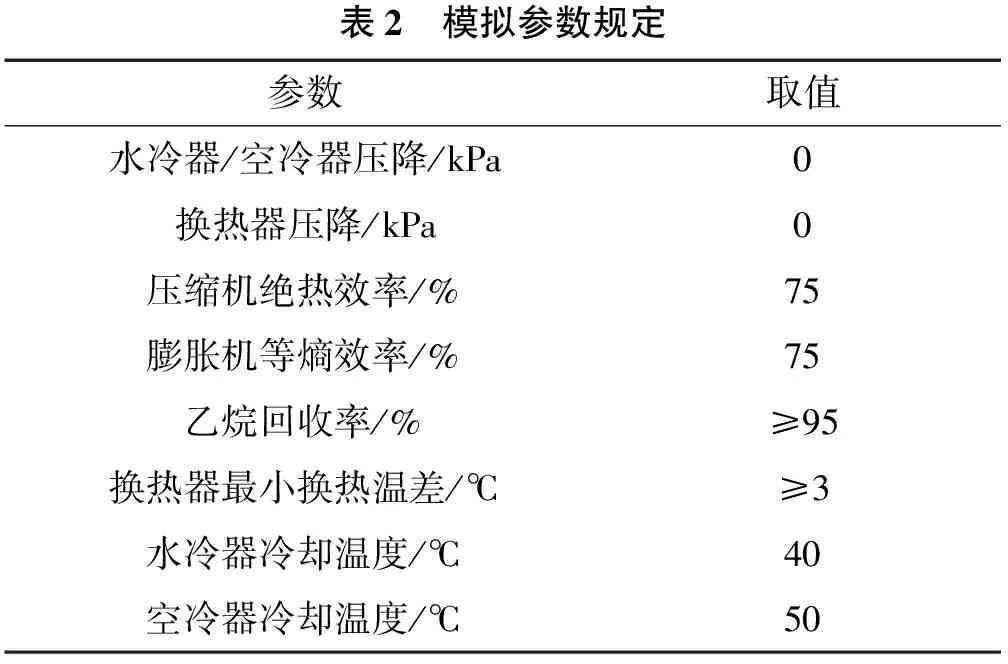

本研究模拟软件采用Aspen HYSYS,其中状态方程选择p-R状态方程。联产流程中模拟参数规定如表2所列。

表2 模拟参数规定参数取值水冷器/空冷器压降/kPa0换热器压降/kPa0压缩机绝热效率/%75膨胀机等熵效率/%75乙烷回收率/%≥95换热器最小换热温差/℃≥3水冷器冷却温度/℃40空冷器冷却温度/℃50

2 流程参数优化

2.1 遗传算法

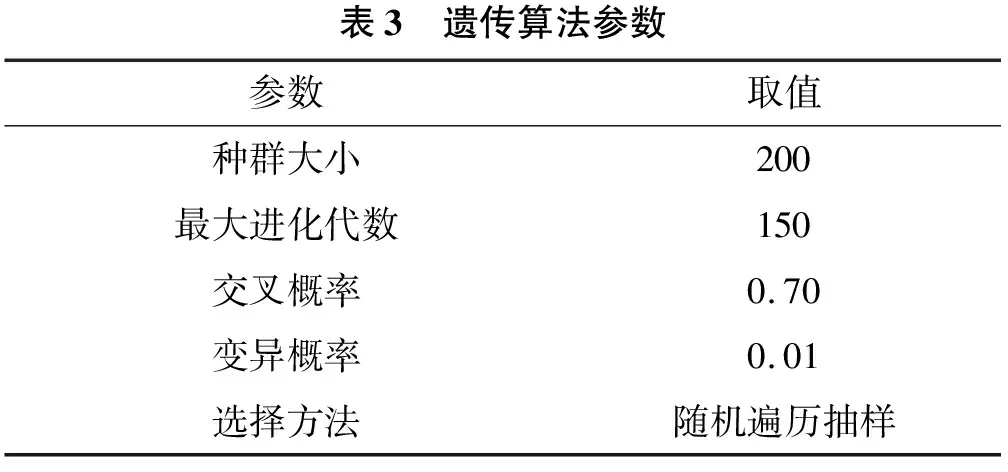

1975年,Holland描述了如何将自然进化原理应用于优化问题,并建立了第一个遗传算法(genetic algorithm,GA),遗传算法基础是遗传和进化原理,现在遗传算法已经成为解决优化问题的有力工具[9]。遗传算法在天然气液化工艺中被广泛使用并获得良好的优化效果[10-13]。遗传算法从初始函数随机生成的种群开始,然后通过变异、选择和交叉等方法在全局解中搜索优化目标函数[14]。使用ActiveX技术将Aspen HYSYS与Matlab连接,然后通过编码使Matlab读取HYSYS中的参数,并对HYSYS中的参数赋值,以此为基础,即可在Matlab中使用遗传算法对HYSYS中的工艺流程参数进行优化。本研究中采用遗传算法的相关参数如表3所列。

表3 遗传算法参数参数取值种群大小200最大进化代数150交叉概率0.70变异概率0.01选择方法随机遍历抽样

2.2 目标函数

本研究以单位能耗作为遗传算法的优化目标,单位能耗W定义为集成流程的总能耗与LNG产品质量流量的比值(kW·h/kg)。其表达式如式(1)所示。

(1)

式中:X为决策变量;WC-1、WC-2、WC-3、WP-1为压缩机能耗,kW;qLNG为LNG质量流量,kg/h。

2.3 约束条件与惩罚函数

换热器夹点温差需要满足的条件是换热器HX-1与HX-2夹点温差不小于3 ℃,其表达式如式(2)、式(3)所示。

Δtmin,HEX-1≥3 ℃

(2)

Δtmin,HEX-2≥3 ℃

(3)

在计算过程中,当换热器最小温差小于3 ℃时,单位能耗可能会降低,但是并不符合实际运行情况,因此引入惩罚函数,如式(4)所示。

W=f(X)·e(3+g(y))

(4)

其中,g(y)表达式如式(5)所示。

g(y)=Max(3-Δtmin,HEX-1,

3-Δtmin,HEX-2)

(5)

2.4 决策变量

决策变量包括制冷循环中冷凝压力、蒸发压力、制冷循环中制冷剂各组分流量以及过冷温度共8个变量,决策变量及其取值范围如表4所示。

表4 基础流程决策变量及取值范围参数参数下限参数上限pMR8/kPa15002800pMR1/kPa150650tMR11/℃-130-170摩尔流量/(kmol·h-1)N210028800CH410028800C3H810028800i-C510028800C2H410028800

3 改进流程

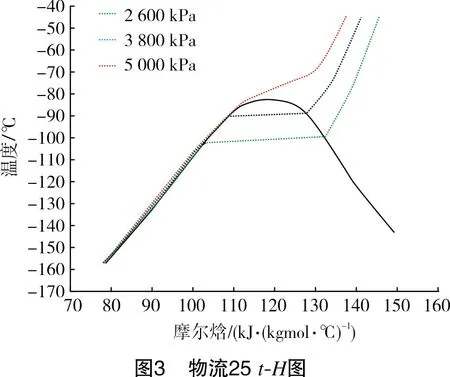

如图2中Ⅰ部分所示,由于物流25在换热器HX-2中发生相变,导致冷热组合曲线温差波动范围很大,从而导致能量损失较大。图3展示了物流25的t-H图,当压力升高时,相变温度升高,摩尔相变焓减小,因此,在物流25处增加了1台压缩机以提高相变温度,以减少对数平均温差(logarithmic mean temperature difference, LMTD),从而降低能耗。改进流程如图4所示,改进流程与基础流程的主要区别在于物流25处增加了1台压缩机C-5。

改进流程中需要增加物流25的压力作为决策变量之一,决策变量如表5所列,目标函数如式(6)所示。约束条件及遗传算法的相关参数保持不变。

(6)

表5 改进流程决策变量及取值范围参数参数下限参数上限SMRpMR8/kPa15002800pMR1/kPa150650tMR11/℃-130-170摩尔流量/(kmol·h-1) N210028800 CH410028800 C3H810028800 i-C510028800 C2H410028800p25(LNG)/kPa26005000

4 火用分析

火用是以环境状态作为基准,从系统的某一状态到环境状态所做的最大的功[15]。火用主要分为物理火用、动能火用、势能火用以及化学火用4部分。但是动能火用和势能火用十分小,可以忽略不计。由于系统中并没有发生化学反应,所以不考虑化学火用。

本研究流程中主要设备为压缩机、泵、膨胀机、节流阀、换热器、脱甲烷塔以及脱乙烷塔,通过火用分析方法可以计算以上设备的火用损失,以评价流程优化改进效果。火用损失计算公式如式(7)所示。

ΔEx=(H-T0S)state2+(H-T0S)state1

(7)

式中:ΔEx为火用损失,kJ;H为物流的焓,kJ;S为物流的熵,kJ/K;T0为环境温度,K。

5 结果与讨论

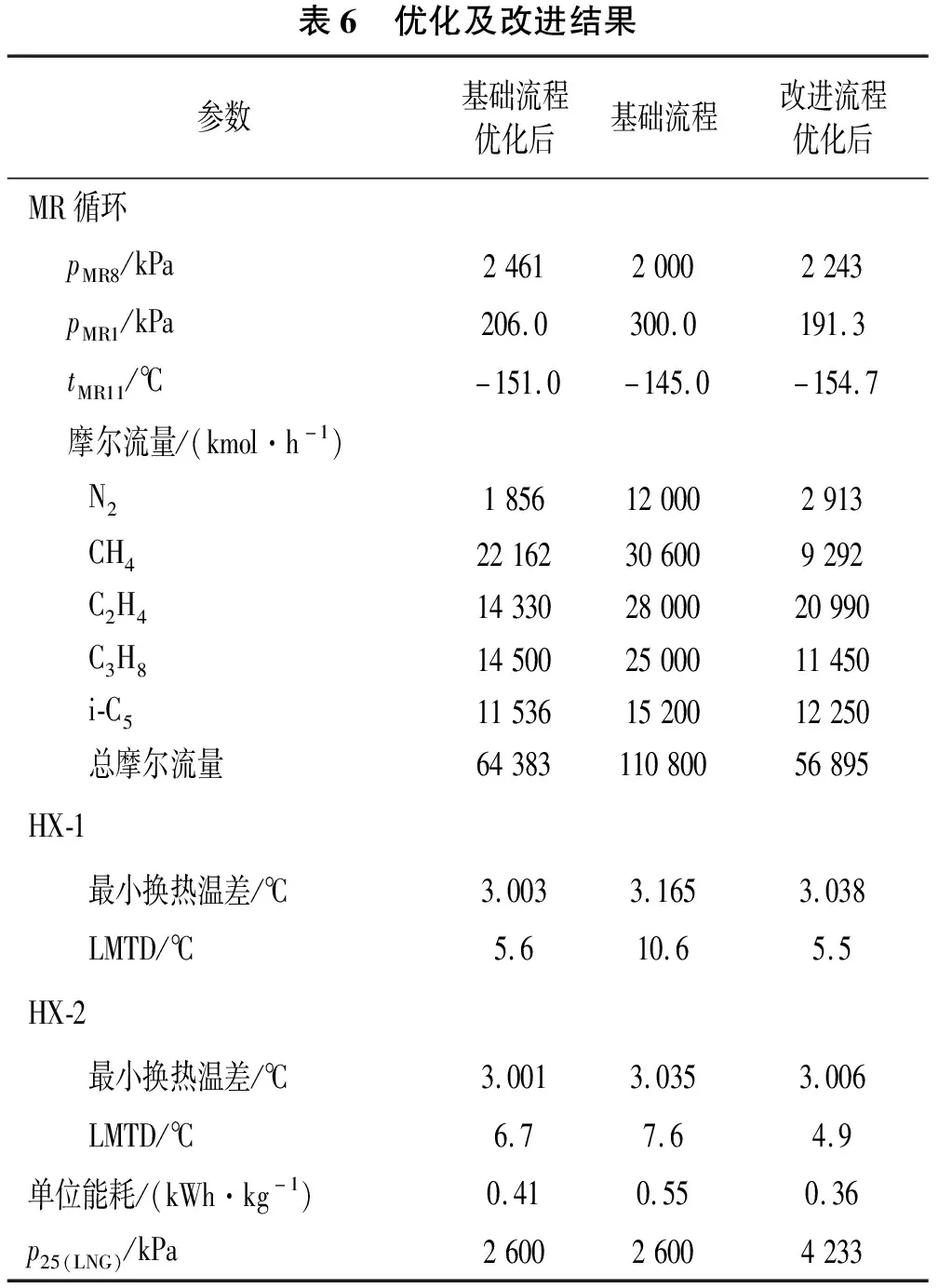

图5为基础流程与改进流程采用遗传算法优化的收敛曲线。由图5可知,对基础流程优化后单位能耗为0.41 kW·h/kg,而改进流程采用遗传算法优化后能耗降低到0.36 kW·h/kg。表6展示了各个决策变量优化后的数据。改进流程优化结果与基础流程优化结果相比,由于增加了1台压缩机,使得物流25压力由2 600 kPa增加到4 233 kPa,温度由-99.30 ℃升高到-70.74 ℃,提高了相变温度,因此在制冷循环中甲烷含量也会随之降低,改进流程优化后甲烷摩尔流量与基础流程优化结果相比减少了58%。制冷剂总摩尔流量下降了11.63%。

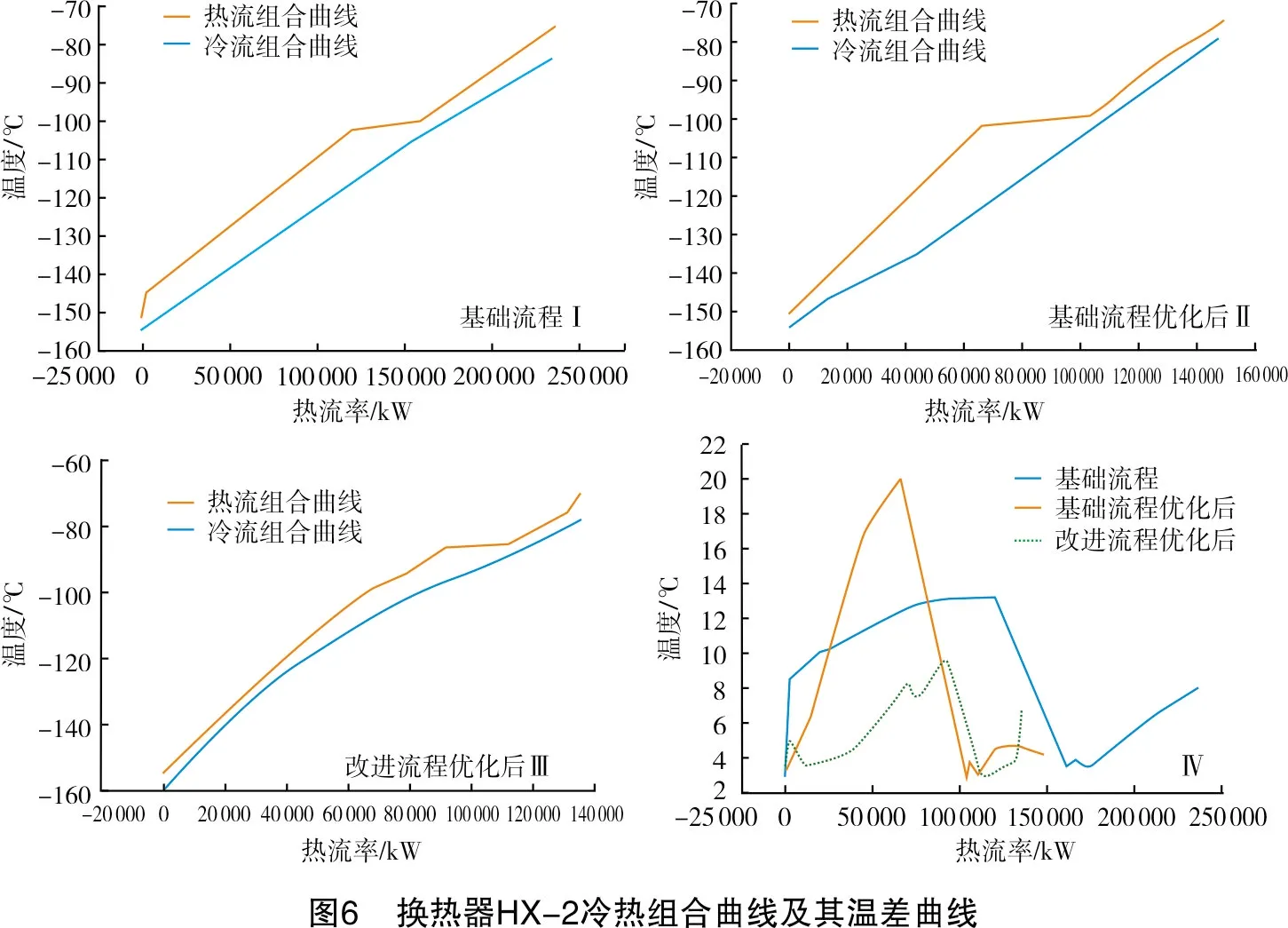

图6为换热器HX-2基础流程(Ⅲ)与基础流程优化后(Ⅰ)以及改进流程优化后(II)的冷、热组合曲线图。基础流程与基础流程优化后相比,优化效果主要是使得-100 ℃以上的温位更加匹配,由于相变的存在导致-100 ℃以下的温位匹配效果较差。改进流程优化后与基础流程优化后相比,热组合曲线中相变段相变温度由-99.35 ℃升高到-85.44 ℃,摩尔相变焓由5 123 kJ/kmol降低到2 740 kJ/kmol,其结果是使得-100 ℃以下的温位更加匹配。由图6(Ⅳ)可知,改进流程优化后,换热负荷与基础流程优化后相比下降8.45%,其冷热组合曲线最大温差由20.08 ℃降至9.61 ℃,温差波动范围减小。表6为优化改进结果。由表6可知,换热器HX-2对数平均温差由6.7 ℃降低到4.9 ℃。

表6 优化及改进结果参数基础流程优化后基础流程改进流程优化后MR循环pMR8/kPa246120002243pMR1/kPa206.0300.0191.3tMR11/℃-151.0-145.0-154.7摩尔流量/(kmol·h-1)N21856120002913CH422162306009292C2H4143302800020990C3H8145002500011450i-C5115361520012250总摩尔流量6438311080056895HX-1最小换热温差/℃3.0033.1653.038LMTD/℃5.610.65.5HX-2最小换热温差/℃3.0013.0353.006LMTD/℃6.77.64.9单位能耗/(kWh·kg-1)0.410.550.36p25(LNG)/kPa260026004233

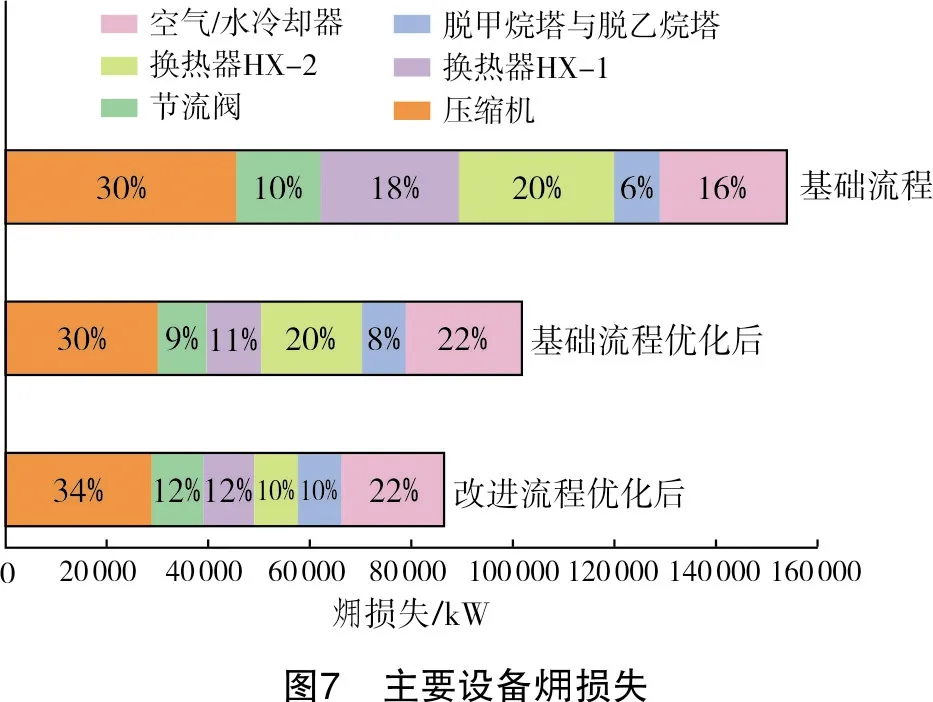

图7展示了基础流程、基础流程优化后与改进流程优化后主要设备的火用损失。改进流程优化后与基础流程相比,火用损失减少43.92%。其中换热器HX-2火用损失减少最多,占总火用损失减少量的32.14%。在改进流程中主要压缩机与空冷器火用损失最大,两者占比达到57%。在总火用损失中,脱甲烷塔与脱乙烷塔火用损失最小,由于保持乙烷回收流程参数不变,脱甲烷塔与脱乙烷塔火用损失在优化改进前后无变化。

6 结论

本课题对天然气液化工艺与乙烷回收工艺进行了仿真模拟研究,其中制冷采用混合制冷工艺,乙烷回收采用冷干气回流工艺。并将脱甲烷塔与换热器HX-1集成,减少了脱甲烷塔的重沸器。以单位能耗为目标函数,在保证乙烷回收率在95%以上的前提下,以制冷循环各组分流量、蒸发压力、冷凝压力以及过冷温度共8个关键参数为决策变量,采用遗传算法进行优化。优化结果显示:

(1)基础流程与基础优化流程相比,换热器HX-1的对数平均温差由10.6 ℃降低到5.6 ℃,换热器HX-2的对数平均温差由7.6 ℃降低到6.7 ℃;流程进一步优化后,换热器HK-1与HK-2的对数平均温差分别降至5.5 ℃和4.9 ℃。

(2)基础流程与基础优化流程相比,单位能耗由0.55 kW·h/kg降低到0.41 kW·h/kg;对基础流程优化后,针对换热器HX-2对数平均温差较大提出了改进,在天然气进入换热器HX-2之前增加1台压缩机以改变相变温度,使换热曲线更加匹配。

(3)改进优化流程与基础优化流程相比,单位能耗由0.41 kWh/kg降至0.36 kWh/kg。对集成流程中主要设备进行火用分析显示,改进流程优化后与基础流程相比,火用损失减少43.92%。其中,换热器HX-2火用损失减少最多。压缩机火用损失在整体火用损失中所占比例最大。