管式加热炉燃烧器改造及热效率探讨

2020-10-29张浩中海油惠州石化有限公司广东惠州516086

张浩(中海油惠州石化有限公司,广东 惠州 516086)

0 引言

管式加热炉广泛应用于石油化工、天然气化工和有机化学工业,是一种有燃烧的连续运转加热设备。主要优点是加热温度高,传热能力大和便于操作管理。加热炉的热效率,影响着装置生产运行的安全性和经济性。重视加热炉的技术改造和加热炉日常管理,提高加热炉烟气质量和热效率,是满足环保、降低能耗、提高经济效益的关键[1-2]。针对某加氢装置排放烟气氮氧化物含量大于100mg/m3的《石油炼制工业污染物排放标准》(GB 31570—2015)排放要求,对燃烧器进行改造,改造后加热炉烟气氮氧化物含量达标,但加热炉热效率仍存在较大提升空间。

1 加热炉燃烧器改造

1.1 工艺流程简图

装置设有一台反应加热炉F101(纯辐射单室箱式炉,28个燃烧器)、一台分馏加热炉F201(对流辐射圆筒炉,4个燃烧器)和一台减压加热炉F202(纯辐射单室箱式炉,20个燃烧器),燃烧器均采用灯塔型的火嘴设计,加热炉烟气共用一套余热回收系统:3台加热炉烟气汇合后在空气预热器中与F101、F201空气(鼓风机出口)进行换热,F202为自然通风。

加热炉工艺流程如图1所示。

图1 加热炉系统工艺流程图

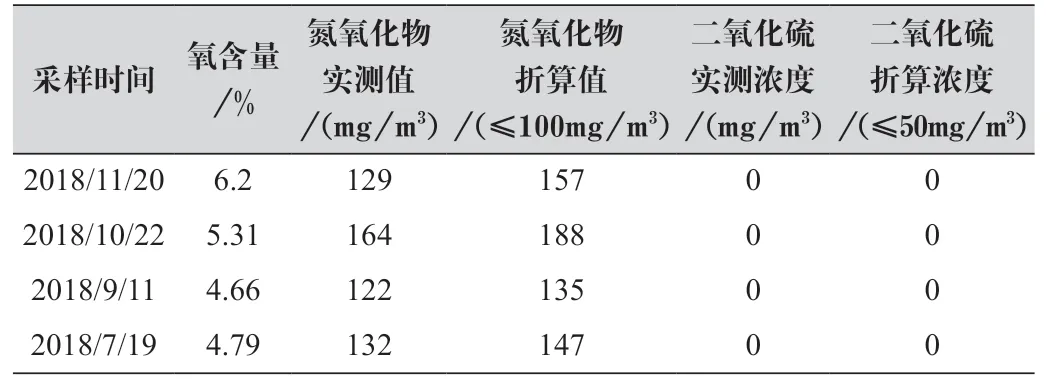

装置工艺加热炉烟气中氮氧化物含量结果如表1所示。

表1 加热炉改造前烟气中污染物含量分析结果

1.2 技术路线选择

氮氧化物在工业装置上的控制方法有以下两种方案。

(1)产生前:低氮氧化物燃烧技术。主要包括低过剩空气系数燃烧、低氮氧化物燃烧器等。

(2)产生后:脱硝装置。主要包括选择性非催化还原法(SNCR)、选择性催化还原法(SCR)、臭氧氧化法等

通过调查发现,方案①与方案②对比结果如下:方案①具有初期投资小,运行成本低,改造施工周期短,对加热炉运行影响小,脱硝率较低。

结合加热炉燃烧器为普通燃烧器和氮氧化物超标值较小的情况,装置将加热炉全部燃烧器(52台)更换为低氮氧化物燃烧器(采用燃烧分级燃烧、空气分级燃烧、烟气回流技术)的方式降低烟气中氮氧化物含量。

1.3 加热炉燃烧器改造

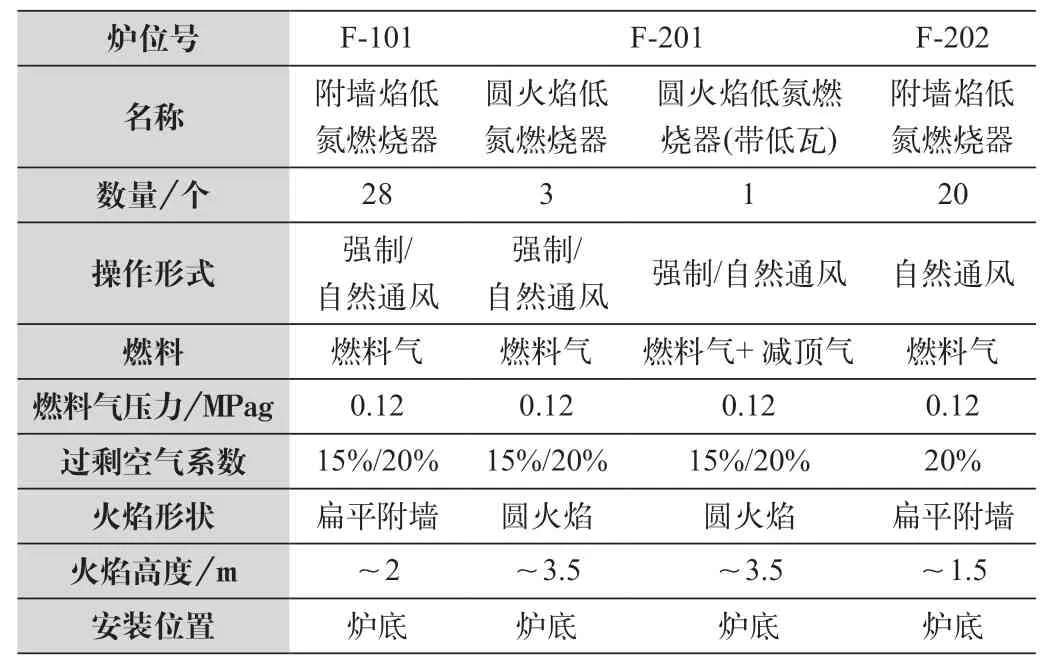

装置检修期间,将3台加热炉燃烧器(52台)全部更换为超低氮氧化物燃烧器。加热炉燃烧器改造设计基础数据如表2所示。

表2 加热炉燃烧器改造设计基础数据

2 加热炉燃烧器改造后运行情况

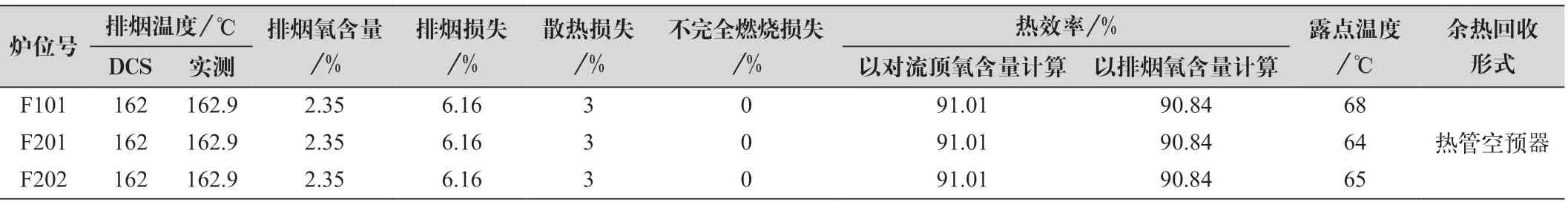

加热炉火嘴改造完成后,对加热炉进行检测。炉设备相关检测数据及计算结果汇总如表3、表4所示。

表3 炉设备烟气成分测试结果汇总(环境温度:35℃)

表4 炉设备相关检测数据及计算结果汇总(环境温度:35℃)

加热炉的燃烧器经更新改造后,3台加热炉火嘴燃烧状况良好,火焰呈蓝色,短促有力,无发红发飘现象。从表3数据可知,加热炉的氮氧化物排放浓度为:46mg/m3,二氧化硫排放浓度为:0mg/m3。

3 影响加热炉热效率的因素和改进措施

影响加热炉热效率的因素很多,如装置处理量、空气预热温度、炉出口温度、烟气含氧量以及通过对加热炉内壁在耐火砖及陶纤模块表面喷涂高温辐射涂料[3]等。从表4数据可知,F101、F201、F202 加热炉热效率均为90.84%,略低于91%的规定指标。从降低排烟温度、氧含量控制及加热炉日常管理几个方面提高加热炉热效率进行讨论分析。

3.1 排烟温度

从加热炉总体运行情况看,加热炉的热量损失最大的是由排烟带走的。将排烟温度降低,管式加热炉排烟所释放的热量就能得到有效降低,从而提高加热炉的热效率。装置余热回收系统现安装一台声波清灰器,日常操作中通过采用空气预热器热管声波吹灰来减少热管与对流管积灰结垢,提高预热器效率,但对降低排烟温度的效果并不明显。2019年停工检修期间,除对加热炉燃烧器进行改造外,对加热炉余热回收空气预热器热管进行更换。加热炉正常运行后,排烟温度162.9℃,超过《加热炉管理细则》中 140℃的规定指标,加热炉排烟热损失计算为3068KJ/kg燃料,分析主要原因可能是加热炉烟气直排烟道挡板可能关闭不严,部分烟气回抽再次进入空预器,造成烟、空气量不匹配。

根据现场的实际情况,计划将原热管预热器拆除,在原热管预热器的地方更换一台新的空气预热器,将加热炉的排烟温度降到110℃。另外,将加热炉余热回收系统中F202炉的自然通风燃烧器更换为强制通风燃烧器,增加环型风道及辅助风道、快开风门和挡板阀,将进入F202炉的助燃空气引入空气预热器预热后再送入F202炉。经过改造后,预计加热炉的热效率由90.8%提高到92.8%,提高2%。初步估算新空气预热器负荷约为1344kW,新增负荷473KW,标油价格按3000元/吨,预热器每年运行时间按8000小时计算,则预热器改造后多回收的热量为1702800kJ/h,每年多回收热量折合标油为340.56吨,每年可节约资金102.168万元/年。

3.2 氧含量

烟气氧含量[4]的高低直接影响到加热炉的热效率及安全平稳运行。烟气氧含量高,热效率低,炉管易氧化;烟气氧含量低,容易造成不完全燃烧。在加热炉热效率测试期间,炉膛氧含量在线仪表显示数据均大于空预器烟气入口氧含量数据,氧含量仪表可能安装位置不合理或测试不准确。烟气含氧量是影响加热炉燃烧效果的主要参数,氧含量测定不准确,容易造成燃料气燃烧不充分,增加不完全燃烧损失,加热炉热效率下降。

F101加热炉风道为直通风道,导致南北风压不均衡,火嘴进风量偏差大,尤其是强制通风门关小时,问题更加明显。6条分支烟道管烟气量不均衡,且流型偏向中心集合管,造成中间多、南北少。且仅有的炉膛温度两个测点恰恰位于南北两侧的烟道分支管上,造成测量不准确,无代表性。通过增减火嘴的非正常方法调节南北温差。氧化锆和一氧化碳分析仪分别位于南北两侧的分支烟道,南北间隔10米,且所测位置均为烟气流量不稳定区域,因此,所测数值没有代表性,极易误导操作。针对以上情况,需要对加热炉风道及氧含量数据测量点进行位置改造。

3.3 操作管理

提高加热炉的自控系统的运行效率,加强加热炉内部的总量、分支流量以及温度等各种参数的平稳控制,提升加热炉的运行效率。本加氢装置共用1台引风机,在现有实际情况下,优化3台加热炉烟道挡板开度,控制好空气预热器入口温度,提高空气预热器的使用寿命,降低加热炉排烟温度。此外,还应对操作人员还需要定期地进行技术培训以及测试,提高其操作技能以及理论水平,改善操作人员对野加热炉系统的认知程度,提升其运行保障技术。

4 结语

通过对加热炉燃烧器改造效果评价,分析运行状况存在问题,提出以下改进、完善措施:

(1)加热炉的燃烧器经更新改造后,其氮氧化物排放浓度较上年度测试数据下降72%左右,效果显著。改造后的加热炉CO排放值、氮氧化物、二氧化硫排放浓度均符合相关标准的规定;

(2)采用新技术改良现有空气预热器,优化调整炉膛配风,降低排烟温度,预计加热炉热效率预计提高2%,年节约燃料气102.168万元;

(3)操作过程中,加热炉对流顶氧含量控制在2%~5%之间,还应对炉膛氧含量仪表安装位置合理性或测试准确进行校核。

(4)为实现节能降耗,除通过控制好排烟温度、烟气氧含量,还可以通过以下手段改善加热炉操作:炉膛温度、炉出口温度、炉膛负压、烧焦等[5]。