柴油装船泵轴断裂失效分析

2020-10-29朱泗颖中海油惠州石化有限公司广东惠州516082

朱泗颖(中海油惠州石化有限公司,广东 惠州 516082)

1 概况

储运部柴油装船泵2009年投入使用,2020年1月发现轴发生断裂,使用时间约11年。轴的材质为3Cr13钢。断裂部位接触介质为L-TSA 46昆仑牌汽轮机油,轴的功率为75.5KW,转速为2950r/min。

2 检测分析

2.1 断轴宏观、低倍形貌分析

观察发现,轴的表面光亮,腐蚀迹象轻微,轴在位于中间位置发生断裂,如图1所示。

图1 断裂轴宏观形貌

如图2所示,断口表面宏观形貌表明,轴的断口比较光滑,几乎没有塑性变形痕迹,断口表面上覆盖少量黑色氧化产物。部分断口表面已发生严重磨损,可能是在轴发生断裂后未能及时取下,两个断口表面互相摩擦造成的。断口上肉眼可见清晰的疲劳弧线和二次裂纹特征,这些均是疲劳断裂的典型特征,而且可以看出可能存在多个疲劳裂纹源。

图2 断口表面宏观形貌

2.2 断口形貌分析

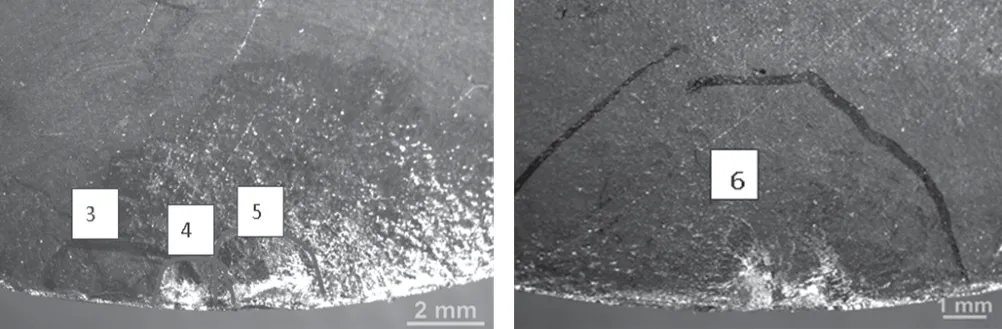

采用机械切割取样,在体式显微镜下观察断口(图2的左图)形貌。从断口上可以观察到裂纹源有6个之多,均起源于轴的表面,如图3所示。其中,肉眼清晰可见的2、5、6裂纹源,在体式显微镜下明显可以看出以每个以疲劳源为圆心向外发散扩展而形成的弧形区。

图3 多源疲劳形貌

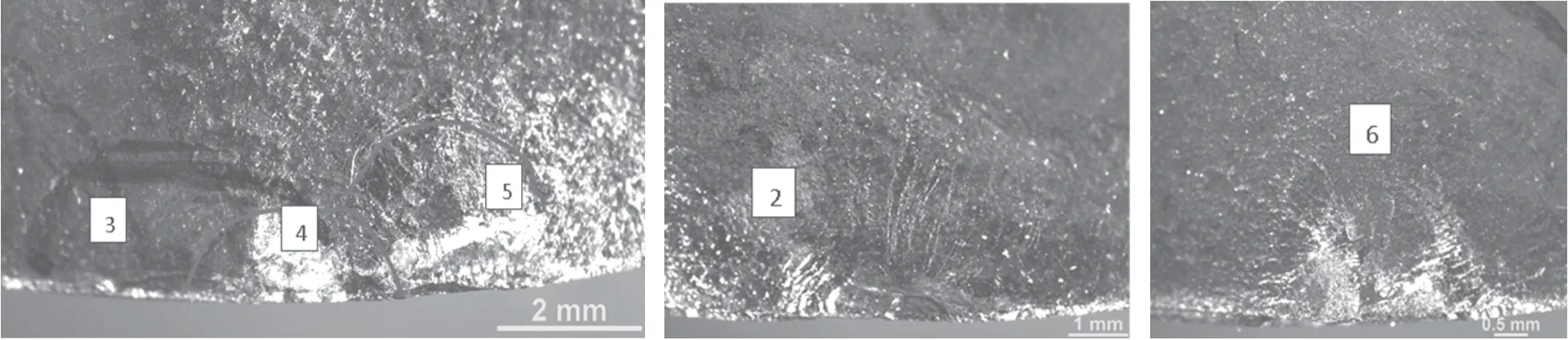

图4表示典型疲劳源的放大形貌,可以看出,裂纹起源于断口外表面边缘(疲劳源1、2、3、4)或亚表面(疲劳源5、6),疲劳源3、4、5区交织在一起,互相重叠。裂纹起源区为一弧形或圆形区,扩展区形貌可见清晰的弧线。而裂纹扩展区又可以分为慢速扩展区和快速扩展区,紧挨裂纹起源区的慢速扩展区,疲劳形成弧线非常规则,间距和半径都较小,而与之相比,距离裂纹起源区较远的快速扩展区,疲劳形成的弧线相对不规则,间距和半径都有明显变大,直至弧线逐渐消失。

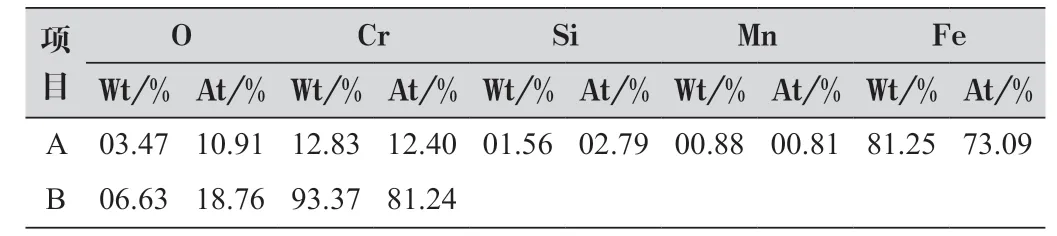

取轴的断口试样,在扫描电镜下观察断口形貌。由图7可见,断口表面平整,裂纹起源于试样表面。通过背散射形貌可清晰看出轴表面有镀层存在。能谱分析表明,表面镀层为铬层。

图4 典型疲劳源的形貌

表1 能谱检测元素含量表

2.3 金相分析

取泵轴的横截面样品做金相分析,可以看出,泵轴基体材料的组织为回火索氏体,金相组织均匀细小。

图5 断口表面形貌及基体成分和镀铬层能谱分析

图6 泵轴基体组织

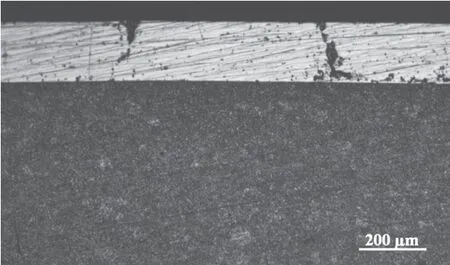

在轴表面的铬镀层中可以观察到存在很多开裂现象,这些表面的裂纹在疲劳断裂过程中可以被作为疲劳裂纹源。

图7 表面镀铬层形貌

3 分析与讨论

3Cr13是马氏体类型不锈钢,该钢机械加工性能好,经热处理(淬火回火)后,具有优良的耐腐蚀性能、较高的强度和耐磨性,适宜制造承受高负荷、高耐磨及在腐蚀介质作用下的模具。

3Cr13轴是柴油装船泵的重要部件,因此,在泵工作过程中,承受着交变的振动载荷作用。而这种交变的振动载荷有可能使轴发生疲劳。在制备加工过程中,为了提高轴的表面强度、硬度以及耐磨、耐腐蚀性能,在轴的工作表面镀一层铬。而铬虽然坚硬、耐磨,但镀铬层具有比较脆的缺点,而且和许多金属的结合性能也不好,镀层也很容易剥落。所以表面镀铬层也会对轴的疲劳性能产生重要影响。

疲劳断裂是轴类零部件的常见失效模式之一,一般发生疲劳断裂的部位都是因为受到较大的交变工作载荷。疲劳失效的发生一般经历4个过程:(1)疲劳源的产生;(2)疲劳裂纹缓慢扩展;(3)疲劳裂纹快速扩展:最终瞬间快速断裂。这4个过程可以从疲劳断面很明显的看出,见图4、5。轴类疲劳断裂和一般的零部件疲劳一样,存在4个必要条件:(1)交变工作载荷;(2)高于疲劳极限的应力;(3)疲劳源;(4)材料的敏感性。而影响材料疲劳性能的因素很多,包括钢的化学成分、冶金质量、表面处理状态等。

有研究表明,零部件的脆性随镀铬层的厚度增加而增加,因此,镀铬层的厚度越大,对零部件的威胁越大。图3和图4都表明,断口表面上观察到6个疲劳源,这些疲劳裂纹源均位于轴的外表面边缘(镀铬层)或亚表面(镀铬层与基体界面)。这是由于在镀铬过程中,阴极产生的氢不仅会渗入镀铬层的晶格之间,而且部分氢会渗入金属基体中,造成零部件氢脆。镀层越厚,氢渗入基体越深,零部件的疲劳强度会因此大幅降低,疲劳断裂的危险也随之增大。因此,镀铬过程使得原本平滑的金属表面变成多缺陷的铬晶体表面(如图6),在交变载荷作用下,基体表面的缺陷在力的作用下产生微裂纹并向基体方向扩展成为疲劳断裂的裂纹源,从而使疲劳强度降低;此外,多缺陷的镀铬层也改变了疲劳断裂方式,使得疲劳断口由单源区(或少源区)变成了多个源区,疲劳裂纹由多个源向基体内部扩展,缩短了部件断裂的时间,等于加速了零部件的疲劳开裂。

4 结语

从上述分析结果可知,泵轴基体材料的组织为回火索氏体,金相组织均匀细小。泵轴表面的铬镀层中存在较多毛裂纹缺陷,这些表面的裂纹在载荷的作用下中形成疲劳裂纹源,导致泵轴发生多源疲劳断裂。