多次分段控制注浆斜向预应力钢锚管锚索组合结构加固技术现场试验

2020-10-29张玉芳曹留伟

袁 坤, 张玉芳, 雷 鸣, 曹留伟

(1.中国铁道科学研究院集团有限公司铁道建筑研究所, 北京 100081; 2.广东省大潮高速公路有限公司, 梅州 514245;3.广州市高速公路有限公司, 广州 510000)

随着中国经济建设发展,公路、铁路建设大规模向艰险复杂的山区延伸,建设过程中边坡灾害问题日益突出[1],其数量之多、规模之大、灾害之严重、处治之困难,如何快速高效的治理边坡病害,提出有效的边(滑)坡整治方案,是目前山区高速公路、铁路建设中亟需解决的难题[2]。

早在19世纪中期,中外开始对滑坡及滑坡灾害治理进行研究,截至目前,边(滑)坡灾害防治已有成熟的防治手段,且形成了一套完善的边坡灾害防治技术体系[3-4]。将传统边(滑)坡防治手段使用得当,大多数公路铁路边坡灾害问题都可以解决,但是也存在施工安全风险高,施工周期长,经济成本高、复杂地层传统防治手段的适用性等重要问题[5-9]。例如:抗滑桩的施工,需要人工挖孔,施工周期长,施工安全风险高,不易控制,难以满足运营的高速公路、铁路的抢险工程;预应力锚索技术,在煤系地层或地下水比较丰富的地层,普通锚索的耐久性难以满足加固期限要求,存在预应力钢绞线锈蚀失效的可能[10-12]。黎剑华等[13]在2007年提出了预应力钢锚管支护技术加固路堑高边坡,主要预应力钢锚管穿过边坡滑动面,使其自由段固定于坡面, 锚固段锚固于滑动面以内的土体中,主动地改变坡体应力状态、调整坡体自稳能力。同时,通过注入的浆液向周围地层的渗透硬化而形成坚实的灌浆体将钢锚管与周围土层锚固在一起,使钢锚管锚固段与土体间产生黏结摩阻力,把坡体中产生的主动侧压力传至土层深处,钢锚管与其周围的岩土形成一个坚固连续的抗滑体,预应力钢锚管在广东省高速公路边坡中也得到了广泛应用,但在实际应用过程中,对预应力钢锚管施加预应力时,只能达到160~180 kN,不能有效地使通过劈裂注浆后岩土体的锚固力充分发挥,为了使岩土体的锚固力充分发挥,在预应力钢锚管加固技术的基础上进行改进,在钢锚管内植入钢绞线,对钢绞线施加预应力,通过钢绞线施加预应力将锚固体的黏结力充分发挥,达到治理边坡目的的一种将劈裂注浆技术和锚固技术结合起来的新技术。

本文主要研究多次分段控制注浆斜向预应力钢锚管锚索组合结构的结构形式、适用范围、加固作用机理及数值分析具有重大意义。

1 斜向预应力钢锚管锚索组合结构形式、作用机理及适用范围

预应力钢锚管锚索加固机理是将“劈裂注浆”与“锚固”相结合的一种新型加固技术,钢锚管主要起到劈裂注浆作用,通过劈裂注浆对钻孔周围岩土体进行挤密,形成“树根状”,增加注浆体与岩土体的黏结强度,提高注浆体与岩土体的锚固力,通过在钢锚管内部植入3根无黏结钢绞线,对钢绞线施加预应力,将劈裂注浆与岩土体的黏结强度充分发挥,提高锚固力的一种新型加固技术。

1.1 结构形式

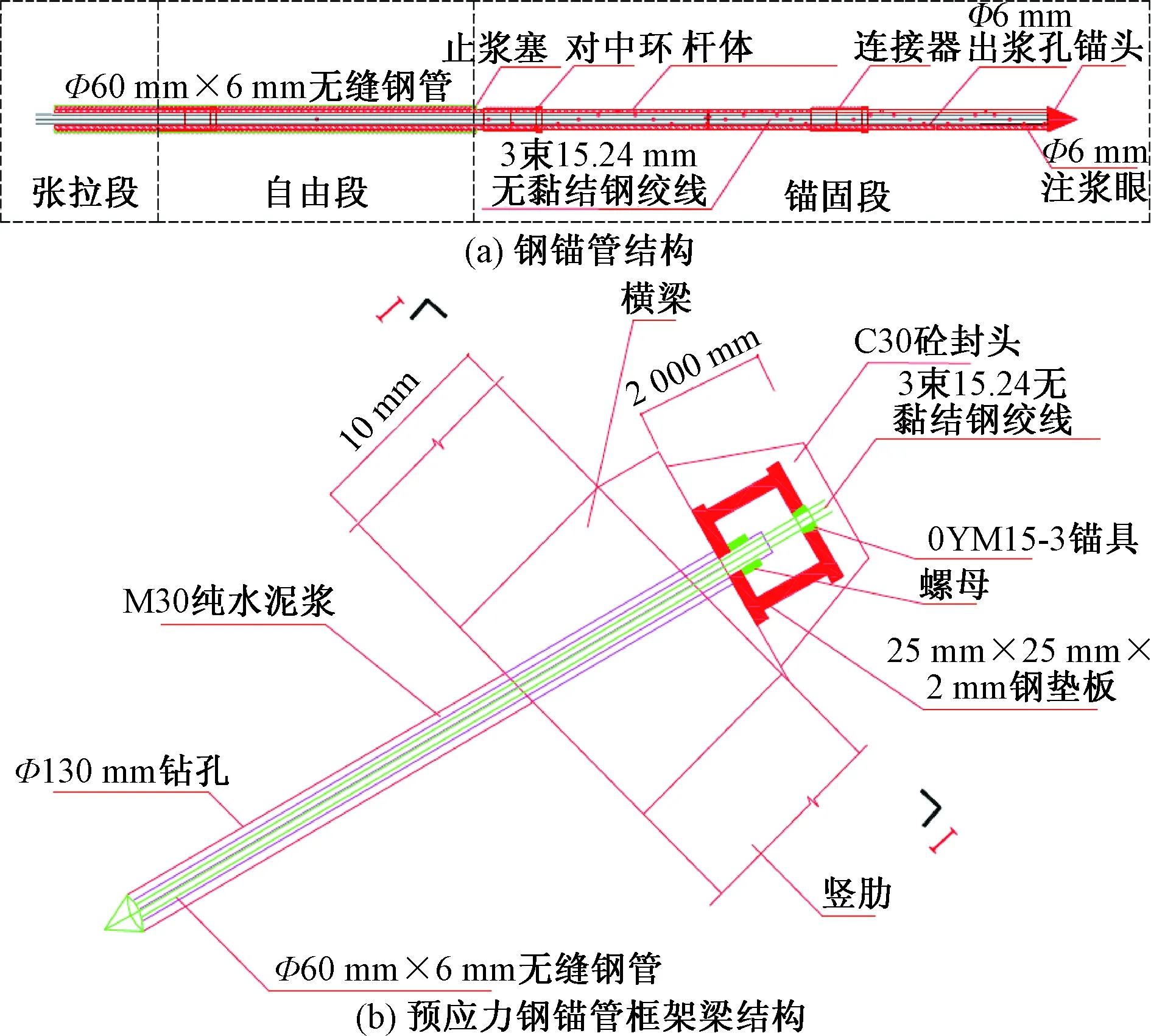

多次分段控制注浆斜向预应力钢锚管框架是由框架梁、钢锚管、锚管孔、一次注浆管、对中环、注浆体、钢垫板等七部分组成。多次分段控制注浆斜向预应力钢锚管框架结构如图1所示。

图1 多次分段控制注浆斜向预应力钢锚管框架结构示意图Fig.1 Schematic diagram of structure of multiple piecewise control grouting oblique prestressed steel anchor pipe

1.1.1 框架梁

框架梁由钢筋混凝土浇筑而成,固定于坡面,主要起表层固坡及将滑坡推力传递至深层锚固体的作用。

1.1.2 张拉台

设置于框架梁表面,呈楔形体状,主要作用为在对钢锚管施加预应力时作为反力装置。同时,为保证预应力能均匀地分布在钢锚管体中,须保证钢锚管与张拉台保持垂直状态,为此,张拉台楔形体的厚度应根据钢锚管与坡体所成角度不同进行调整。

1.1.3 钢锚管

钢锚管是主要受力构件,依靠自身抗拉强度抵御滑坡推力。一般采用长6 m、Φ60 mm×6.0 mm无缝钢管,工程中可依据需要加长或截短。预应力注浆钢锚管应在钢锚管外端进行车丝加工,车丝范围应根据框架梁及张拉台厚度进行调整,一般情况下以丝扣露出张拉台至少15 cm为宜。在控制注浆部位钢锚管设置注浆眼,孔眼Φ6 mm,螺旋形布置。

1.1.4 钻孔

在边坡坡面与水平夹角20°~30°钻Φ130 mm的钻孔,要求钢锚管锚索组合结构钻孔穿过滑动面以下至少10 m。

1.1.5 自由段套管

在预应力钢锚管外侧设保护外套。用以充分发挥自由段功能,并提供防腐保护。

1.1.6 止浆塞

设置在自由套管与锚固段交界处,主要作用为防止注浆体进入钢锚管自由段。

1.1.7 一次注浆管

制作钢锚管时,将一次注浆管(Φ22 mm聚氯乙烯管)绑定在钢锚管的外侧,一次注浆管深入孔底,注浆时由孔底向上返浆,直至锚管孔内充满浆液,且孔口冒浆为纯水泥浆为止。

1.1.8 对中环

对中环套箍在钢锚管上,保证下管过程钢锚管与锚管孔的孔壁间一定的保护层厚度,确保钢锚管周围由注浆体包裹,提高钢锚管的防腐性能及抗拉承载力。

1.1.9 锚头

通过手工焊接方式与钢锚管相连,主要作用为利于钢锚管顺利到达锚管孔的底部。需要注意的是,在锚头制作过程中应保证锚头的绝对密封,不得使注浆体由锚头进入钢锚管管体中。

1.1.10 注浆体

注浆体包括一次常压注浆体与多次分段控制注浆体。一次常压注浆通过伸入孔底的一次注浆管,把一定水灰比的纯水泥浆注入钢锚管外与钻孔内形成圆柱形注浆体。一次常压注浆时钢锚管注浆眼采用玻璃胶封孔,使一次常压注浆浆液不能进入钢锚管内。

多次分段控制注浆待一次常压注浆后8~14 h,将橡胶注浆枪头深入钢锚管内进行劈裂注浆(一般滑动面以下2 m、滑动面以上4 m及孔口进行三次劈裂注浆)。浆液在高压(1~5 MPa)作用下,从多次分段注浆孔钢锚管上的注浆眼劈裂一次常压注浆体,向周围岩土体扩散,形成扩散的劈裂注浆体。

1.1.11 预应力钢绞线

预应力钢绞线采用Φ15.24 mm无黏结钢绞线,锚固段长10 m,除净聚乙烯(PE)保护层及黄油,待多次分段注浆完成后(注浆体未凝固)立即将加工好的预应力钢绞线植入钢锚管管内。

1.1.12 钢垫板

为保证预应力钢锚管锚索组合结构与框架梁连接紧密,在钢锚管的管口安装工字型钢垫板,钢垫板尺寸25 cm×25 cm×2 cm。

1.1.13 螺母

主要作用可分为两方面,一方面为施加预应力的主要装置,另一方面亦可作为预应力锁定装置。螺母尺寸为4.8级M58螺母,长度为50 mm。

1.2 加固作用机理

多次分段控制注浆预应力钢锚管锚索框架组合结构结合了预应力锚索框架与多次分段控制注浆技术的优点,钢锚管自身不仅作为加固防护措施,还作为多次分段注浆的通道。多次分段劈裂注浆在钢管周边形成类似“树根状”的扩体型锚固体,提高地层锚固力;提高边坡滑带岩土体强度,增加抗滑力;在钢管内植入锚索,通过对锚索施加预应力,改变了预应力钢锚管表层的受力模式,充分发挥地层的锚固力。

1.3 适用范围

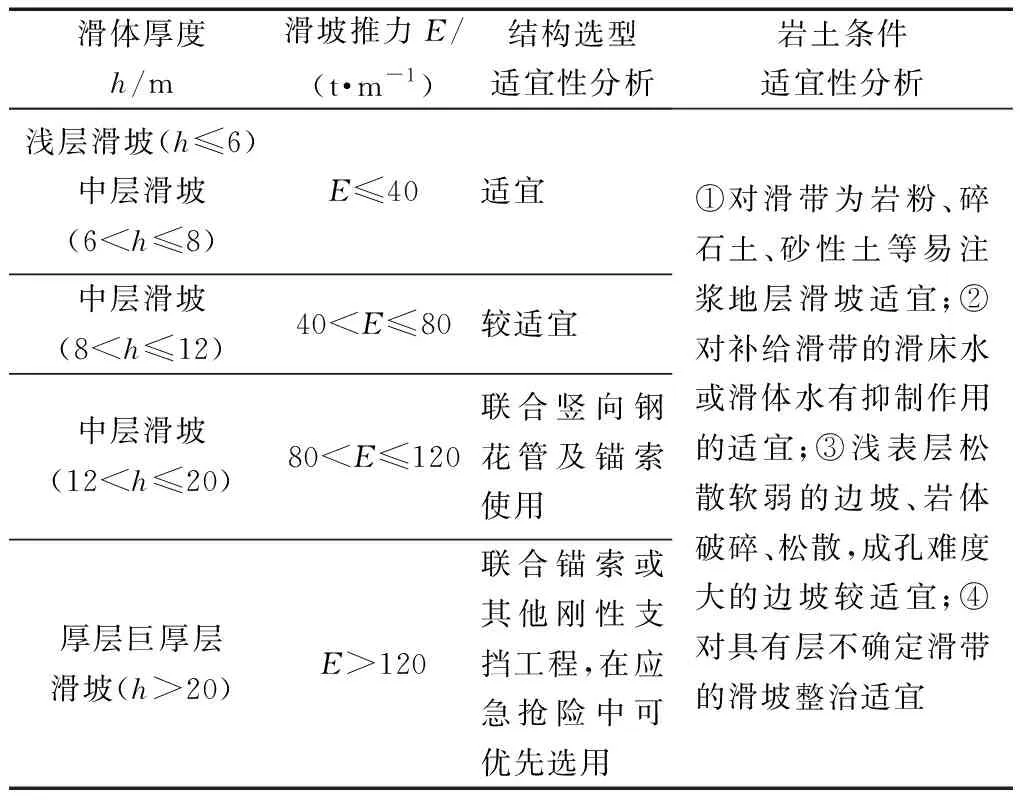

多次分段控制注浆预应力钢锚管锚索组合结构加固技术主要用于浅-中层滑坡灾害治理,应急抢险工程的快速处治工程,在预应力钢锚管周边通过多次分段劈裂注浆形成较大的注浆体,能够提高斜向预应力钢锚管的锚固力,通过在钢锚管内植入钢绞线并施加预应力,使劈裂注浆提高锚固段的锚固力充分发挥;另外,通过多次分段控制注浆特别是滑动带部位,能显著提高滑动带岩土体强度指标参数,减小滑坡推力;多次分段控制注浆钢花管支挡加固技术防治滑坡的适宜性如表1所示。

表1 多次分段控制注浆斜向预应力钢锚管框架防治滑坡的适宜性Table 1 The suitability of multi-stage control grouting inclined prestressed steel anchor pipe frame to prevent landslide

在设计时要根据滑体厚度和滑坡推力的大小,所需钢花管的排数及锚索数量。根据岩土条件的适宜性,可分情况考虑钢花管注浆范围内滑面强度的提高,计算滑坡推力。

2 现场试验

2.1 工程概况

2.2 试验目的

对比分析预应力锚索、普通钢锚管及多次分段控制注浆预应力钢锚管锚索组合结构极限承载力。

2.3 试验方法

试验采用循环加、卸荷载法,使用油压千斤顶对注浆钢锚管进行加荷,逐级循环施加荷载,得出预应力锚索、预应力钢锚管及预应力钢锚管锚索组合结构的极限承载力。

2.4 试验方案

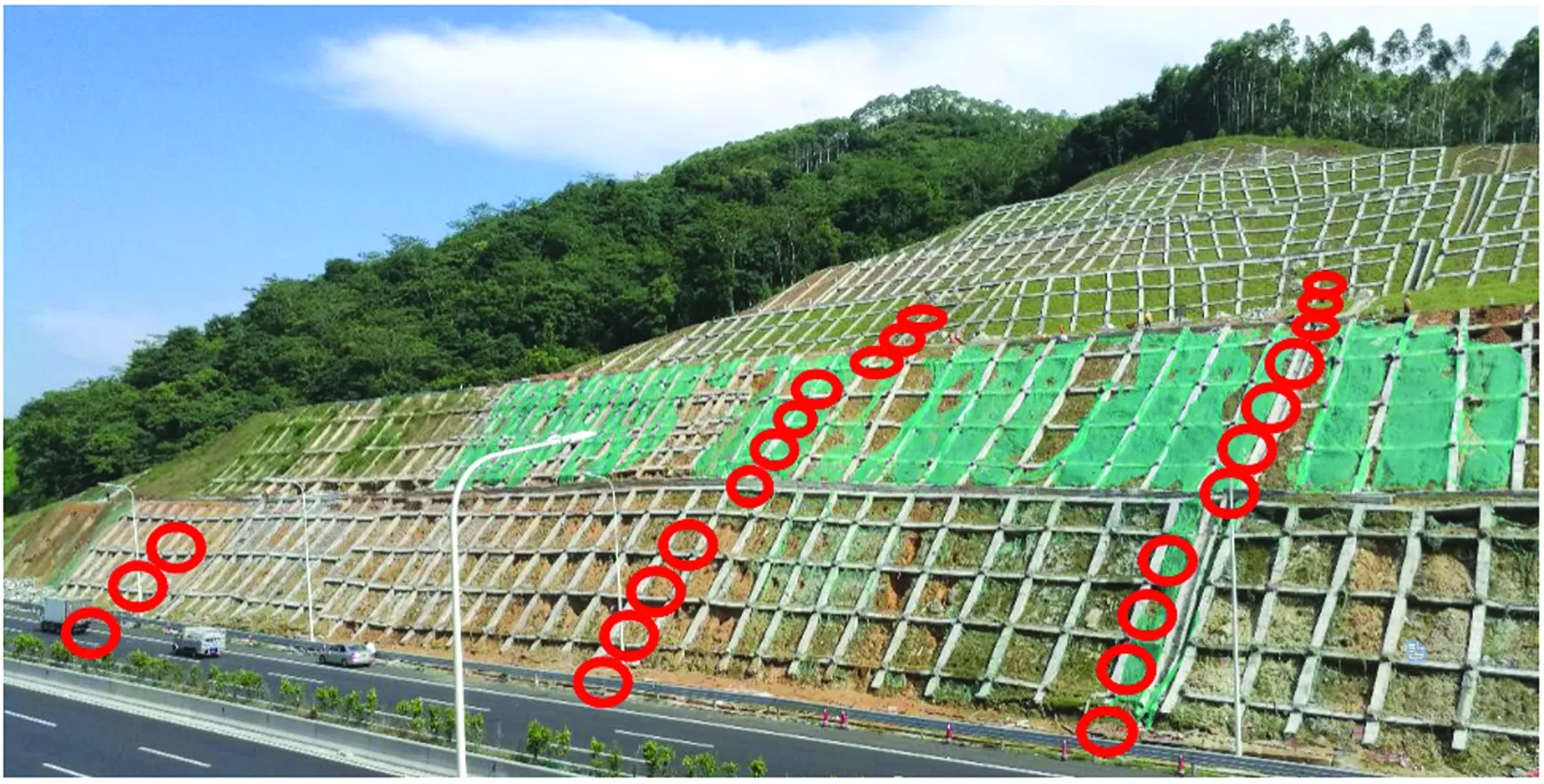

试验方案布置如图2所示,为达到试验目的,现场进行预应力锚索、预应力钢锚管及预应力钢锚管锚索组合结构试验的里程范围为K42+300~K42+420,在一至三级边坡共做两个断面,一级边坡钢锚管3排,每排4根,共12根,二级边坡2排,每排4根,共8根;三级边坡2排,每排3根,共6根,合计26根。一级边坡K42+270断面布设3根预应力锚索,锚索分别是1束钢绞线、2束钢绞线和3束钢绞线;二级边坡K42+330断面和K42+350断面分别布设4根,自下而上钢锚管自由段长度依次为1、3、6、9 m;三级边坡K42+330断面和K42+350断面分别布设3根,预应力钢锚管自由段长均为3 m,自下而上分别植入3束钢绞线、2束钢绞线和1束钢绞线。现场预应力加载如图3所示。

图2 边坡全貌Fig.2 Whole slope

图3 现场预应力加载Fig.3 Field prestressed loading

2.5 试验结果

2.5.1 预应力锚索承载力试验结果

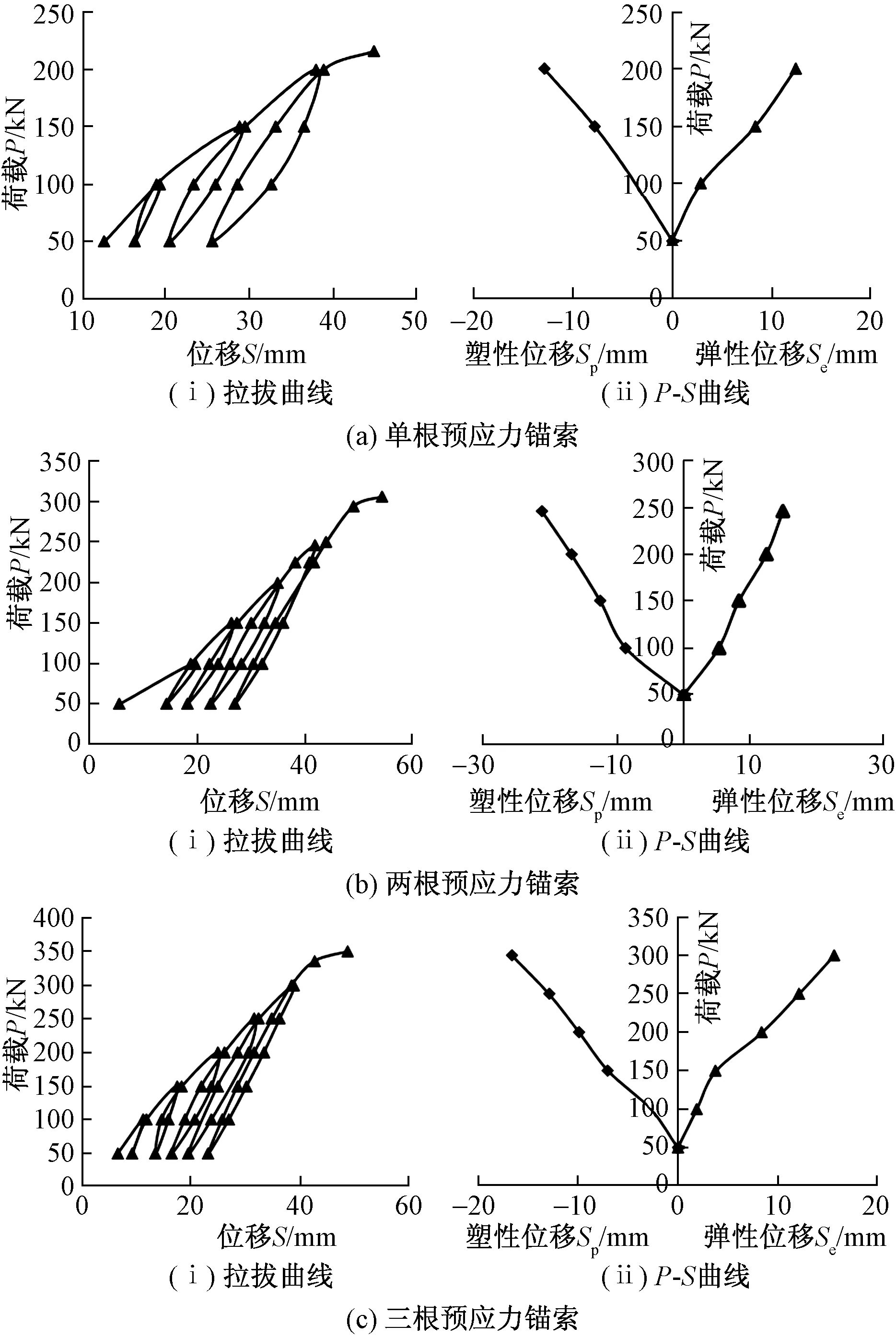

各组预应力锚索承载力试验典型拉拔曲线如图4所示。

图4 预应力锚索拉拔试验荷载-位移曲线Fig.4 Prestressed anchor cable drawing test load-displacement curve

由图4可知,由单束、两束和三束钢绞线预应力锚索拉拔试验荷载-位移曲线的试验结果可知,三组预应力锚索极限承载力分别为200、295、336 kN。

2.5.2 预应力钢锚管承载力试验结果

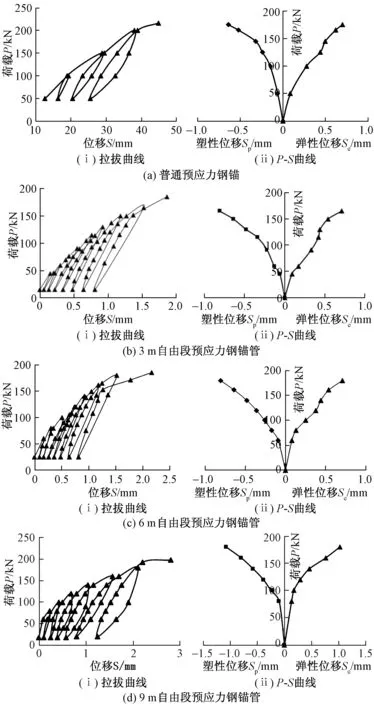

不同自由段长度钢锚管承载力试验荷载-位移曲线如图5所示。

图5 预应力钢锚管拉拔荷载-位移曲线Fig.5 Prestressed steel anchor pipe drawing load-displacement curve

由图5可知,四组不同自由段长度预应力钢锚管极限承载力分别为185、185、171、193 kN,均表现为钢管被拉断的破坏模式。

2.5.3 预应力钢锚管锚索承载力试验结果

预应力钢锚管锚索组合结构施加预应力的顺序不同,组合结构的极限承载力也不同,施加预应力的顺序主要有:①先对钢绞线施加预应力,再对钢锚管施加预应力;②先对钢锚管施加预应力,再对钢绞线施加预应力。

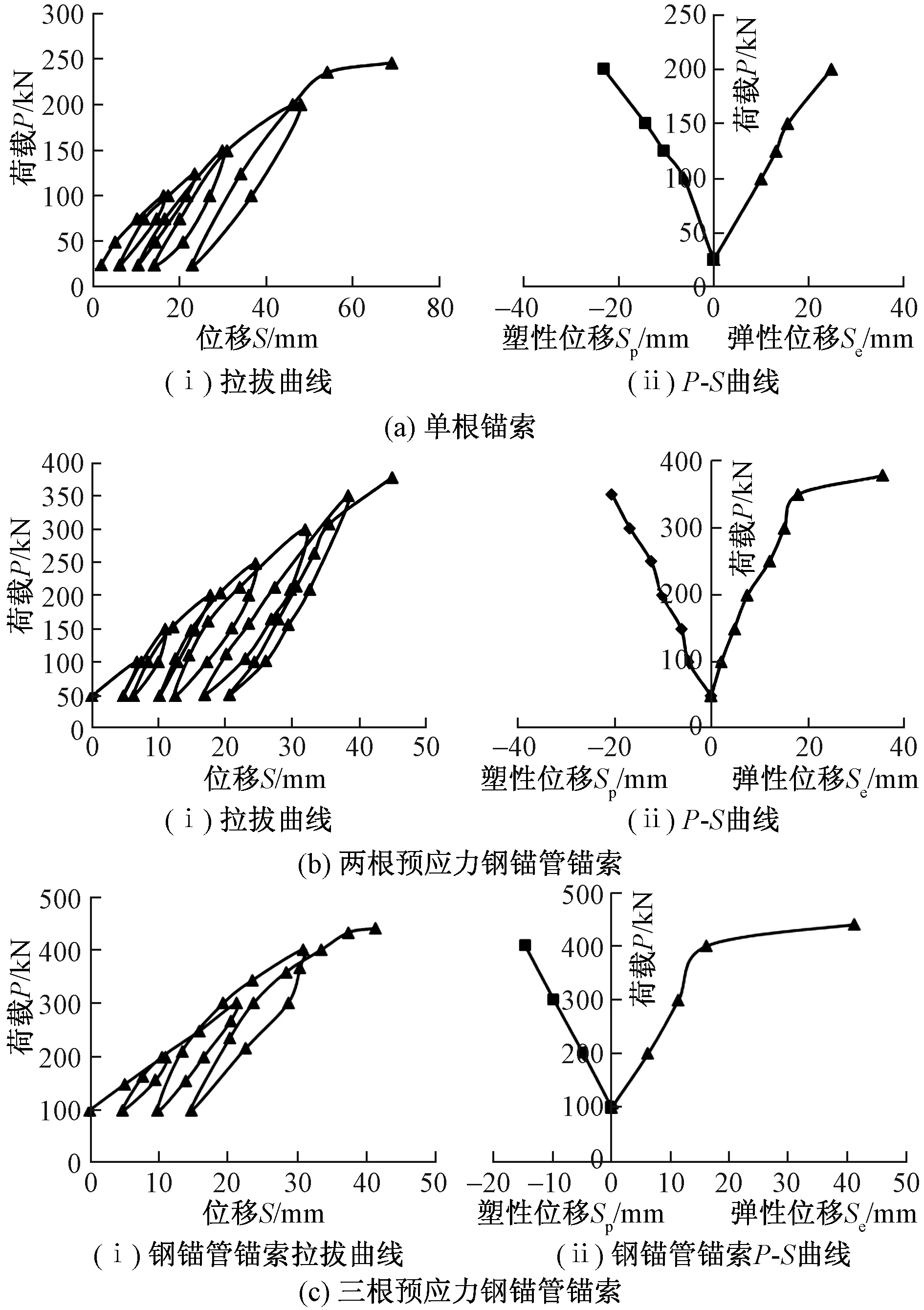

(1)预应力钢锚管锚索组合结构只对钢绞线施加预应力,预应力钢锚管锚索组合结构极限承载力荷载-位移曲线如图6所示。

图6 预应力钢锚管锚索拉拔试验荷载-位移曲线Fig.6 prestressed anchor cable drawing steel anchor pipe test load-displacement curve

由单根、两根和三根钢绞线预应力钢锚管锚索拉拔试验荷载-位移曲线的试验结果可知,三组不同根数的钢绞线预应力钢锚管锚索极限承载力分别为235、378、432.26 kN。相比普通的预应力锚索,单束钢绞线预应力锚索承载力由200 kN增加到235 kN,锚固力提高17.5%,两根钢绞线预应力锚索承载力由295 kN增加到378 kN,锚固力提高28.14%,三根钢绞线预应力锚索承载力由336 kN增加到432.26 kN,锚固力提高28.65%。由于预应力钢锚管通过多次分段控制注浆,通过劈裂注浆挤密锚固段岩土体,浆液充填裂隙,形成“树根状”,提高了锚固段锚固力。

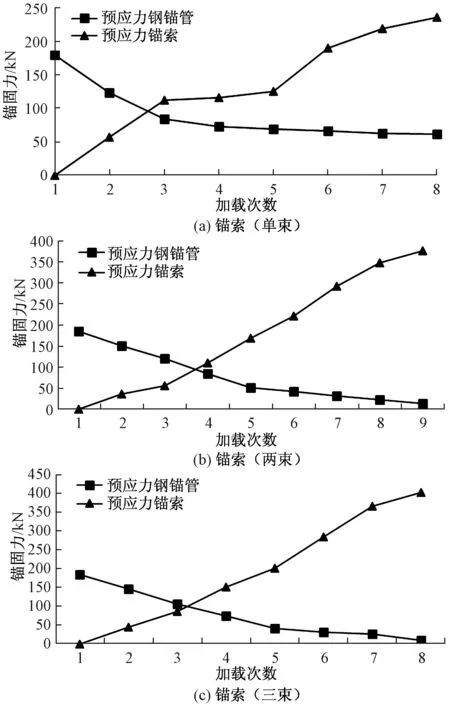

(2)预应力钢锚管锚索组合结构先对钢锚管施加预应力,钢锚管施加预应力180 kN张拉锁定,然后再对钢绞线施加预应力,预应力钢锚管锚索组合结构中钢锚管承载力与锚索承载力变化关系曲线如图7所示。

图7 钢锚管承载力与锚索承载力变化关系曲线Fig.7 Curves of bearing capacity of steel anchor pipe and anchor cable

由单束、两束和三束钢绞线预应力钢锚管锚索拉拔试验在预应力钢锚管施加180 kN时,再对锚索施加预应力,每次加载预应力锚索,钢锚管预应力的变化曲线可知,三组试验都是随着锚索预应力的施加,钢锚管预应力不断减小,单根钢绞线预应力锚索的最大承载力235.6 kN,两根钢绞线预应力锚索的最大承载力376.5 kN,三根钢绞线预应力锚索的最大承载力401.5 kN。

3 结论

通过对多次分段控制注浆斜向预应力钢锚管锚索边坡加固技术的结构形式、适用范围、加固作用机理、现场试验分析,得出以下结论。

(1)研发出预应力钢锚管锚索组合结构新型加固技术的结构形式、加固机理及适用范围。

(2)由单束、两束和三束钢绞线预应力锚索极限承载力分别为200、295、336 kN。而预应力钢锚管的承载力为170~190 kN,通过预应力锚索和预应力钢锚管极限承载力对比分析表明预应力钢锚管没能够充分发挥该地层的锚固力。预应力钢锚管施加的预应力只能传到浅表层,且破坏模式为钢管被拉断或者钢管接头处断裂。

(3)三组不同根数的钢绞线预应力钢锚管锚索极限承载力结果与普通的预应力锚索相比来看,单束钢绞线预应力锚索承载力由200 kN增加到235 kN,锚固力提高17.5%;两根钢绞线预应力锚索承载力由295 kN增加到378 kN,锚固力提高28.14%;三根钢绞线预应力锚索承载力由336 kN增加到432.26 kN,锚固力提高28.65%。表明预应力钢锚管锚索通过劈裂注浆挤密锚固段岩土体,浆液充填裂隙,形成“树根状”,有效地提高了锚固段锚固力。

(4)施加预应力的顺序为:先对钢锚管施加预应力180 kN,再对钢绞线施加预应力,监测结果表明钢锚管预应力不断减小,在钢锚管预应力减小到0时,单根钢绞线预应力锚索的最大承载力235.6 kN,两根钢绞线预应力锚索的最大承载力376.5 kN,三根钢绞线预应力锚索的最大承载力401.5 kN。

(5)特别适用岩土体破碎、松散、易塌孔地层于边坡,通过钢锚管劈裂注浆,提高边坡岩土体的强度指标,充填了和挤密破碎地层间的空洞和孔隙,有效提高锚固段锚固力。