La-Mg-Ni系储氢合金的容量衰减与组织结构

2020-10-29马玉蕊董小平陈亚方李志远李浩东苏丹丹

马玉蕊, 董小平,*, 陈亚方, 冉 涛, 李志远,, 李浩东,, 苏丹丹,

(1.河北大学机械设计制造及其自动化系, 保定 071002; 2.保定长安客车制造有限公司, 保定 071002)

储氢合金因具有良好的吸放氢特性备受关注。循环时保持较高容量是研究者期望的指标之一。但容量衰减是不可避免的,关键在于其衰减速率。一些系列合金吸放氢循环上百次、上千次还能保持一定的容量,如AB5型、AB3~3.5型(A代表吸氢元素,B代表催化元素)稀土系合金[1-3];而一些系列合金吸放氢循环几次,容量会远远低于最大容量,如Mg基合金[4-5]。Liu等[6-7]报道,经过1 000次电化学吸放氢循环后,LaNi4Al合金颗粒迅速粉化,甚至达到纳米级;合金中La-Ni键数量增加,而Ni-Ni键数量减少,这种现象直接导致原子排列发生错位,导致LaNi5结构遭到部分破坏,合金的压力-组成-温度(PCT)平台斜率增加,储氢量明显降低。Zhu等[8]发现,LaNi5-xCox合金电化学容量衰减速率与循环阶段有关:以100次循环为界,低于该值,速率较大,高于该值,速率较小;前20次吸放氢PCT曲线的吸放氢平台压降低比后续循环快。Huang等[9]指出,充电电流量严重影响非晶Mg50Ni50电极的循环性能,容量衰减迅速,原因在于:当充电量为500 mA·h/g, MgNi非晶相吸氢后晶化形成热力学稳定的MgNiH4相纳米晶,同时Mg在碱性溶液中氧化腐蚀严重。对于非晶态Mg-Ni合金,经过几次电化学充放电循环,其放电容量从约500 mA·h/g降低到100 mA·h/g,其衰减与Mg元素在碱性溶液中的氧化腐蚀相关[10]。有研究人员研究了储氢合金容量衰减的原因。如Wang等[11]发现,储氢合金在电化学循环时容量衰减与腐蚀有关,而腐蚀性与原子的电负性和配位状态有关。然而,前者是孤立原子的特征,不足以说明,但原子配位数直接影响其与周围原子的结合,如果一个原子的配位数较少,它具有较弱的化学键,难以与周围原子结合,因而产生较弱的耐腐蚀性。Liu等[12]报道,(La0.60R0.15)Mg0.25Ni3.45(R代表Pr, Nd, Gd)储氢合金容量衰减归因于合金的晶格收缩与膨胀导致的严重微应变和晶粒尺寸降低。当R为Gd时,其衰减率低于Pr和Nd替代合金,这与合金在(La,Mg)2Ni7相结构中[A2B4]与[AB5]的子单元体积相差不大有关。以上文献主要关注于循环过程中的容量变化以及容量衰减机理,但容量衰减阶段中合金电极的微观组织的演变研究相对较少。基于以上,在LaMgNi4.1合金基础上,添加Sm形成(LaSm)MgNi4.1合金,Sm加入有利于改变合金的相结构含量,增加合金表面活性,增加合金的循环稳定性[13]。对该合金进行熔体快淬处理,然后研究其气态容量衰减以及循环前后的组织结构。

1 实验材料与方法

对5 m/s淬速熔体快淬(采用高压氩气把熔融金属喷射到高速旋转的铜辊上进行冷却,铜辊上的冷却速度用铜辊的线速度表示,即为淬速,淬速越大,冷却速度越快)的(La1.0Sm0.1)MgNi4.1合金采用半自动控制的Sieverts法充分活化后测试不同循环次数的吸放氢曲线,测试温度为110 ℃,测试次数为30次。采用X射线衍射分析(XRD,型号:Empyrean)测试快淬态合金循环前后的相结构,循环前合金颗粒过200目标准筛(颗粒尺寸小于等于74 μm),循环前后合金颗粒的XRD测试范围为10°~90°,扫描速度为10°/min;对快淬态合金先使用电木粉进行镶样,然后磨样、抛光,采用含4%HNO3酒精侵蚀;采用扫描电子显微镜(SEM,型号:Quanta 400)观察合金试样的表面组织,同时采用能谱分析仪(EDS,型号:EDAXApollo 40)分析微区成分,同时还采用SEM观察循环前后合金试样颗粒形貌。把循环前后的粉末置于酒精中,采用超声波震动成悬浮液,然后将悬浮液滴于铜网上,干燥后采用高分辨透射电子显微镜(HRTEM,型号:Tecnai G2 F20)观察循环前后试样的晶态特征。

图1 不同循环次数的吸氢曲线 Fig.1 Hydrogen absorption curves of different cycling numbers

图2 不同循环次数的放氢曲线Fig.2 Hydrogen desorption curves of different cycling numbers

2 结果与讨论

图3 合金吸放氢量与循环次数之间的关系Fig.3 Relationship between hydrogen absorption and desorption and cycling numbers

图1、图2分别为不同循环次数的吸、放氢曲线。根据图1、图2得到合金的吸放氢量与循环次数之间的关系,如图3所示。由图3可知,合金的吸放氢量随着循环次数增加发生衰减,即:当循环次数从1增加到30次,合金的吸放氢量分别从1.608wt%/1.500wt%减小到0.69wt%/0.429wt%。对吸放氢量衰减曲线进一步分析发现,当循环次数为1~5次,吸放氢容量平均衰减率分别为0.129wt%·cycle-1/0.142wt%·cycle-1;6~20次循环,吸放氢容量平均衰减率分别为0.012 9wt%·cycle-1/0.014 2wt%cycle-1;21~30次循环,吸放氢容量平均衰减率分别为0.004wt%·cycle-1/0.005 3wt%·cycle-1。由以上可知,合金的吸放氢衰减速率与循环阶段有关:当循环次数低于5次时,合金吸放氢量衰减相对较快;当循环次数为6~20次,合金吸放氢量衰减相对减缓;当循环次数为21~30次,合金吸放氢量衰减比上两个循环阶段又缓慢一些。

图4 快淬合金片实物图以及SEM/EDS图Fig.4 Physical drawing of rapidly quenched alloy sheet and SEM /EDS drawing

为了探究合金吸放氢量衰减阶段的结构演变,先对快淬态合金的表面形貌以及成分进行分析。图4所示为快淬合金片实物图以及SEM/EDS图。由图4可知,快淬态合金为5~10 μm厚的薄片,由不同生长方向、不同尺寸的柱状晶组成,在尺寸较细的柱状晶之间具有较多的间隙。这些柱状晶的分布说明快淬态合金中组织不均匀,发生偏析:尺寸较小的柱状晶相对较多。对具有代表性的不同尺寸柱状晶进行成分分析,根据EDS分析结果发现,柱状晶1处的合金成分分别为La28.83wt%,Sm4.14wt%,Mg4.16wt%,Ni62.87wt%;柱状晶2处的成分分别为La29.34wt%,Sm3.53wt%,Mg4.24wt%,Ni62.89wt%。由以上可知,虽然不同尺寸的柱状晶中各元素的质量百分比不同,但这些元素的质量百分含量相差不大,这说明成分基本均匀。

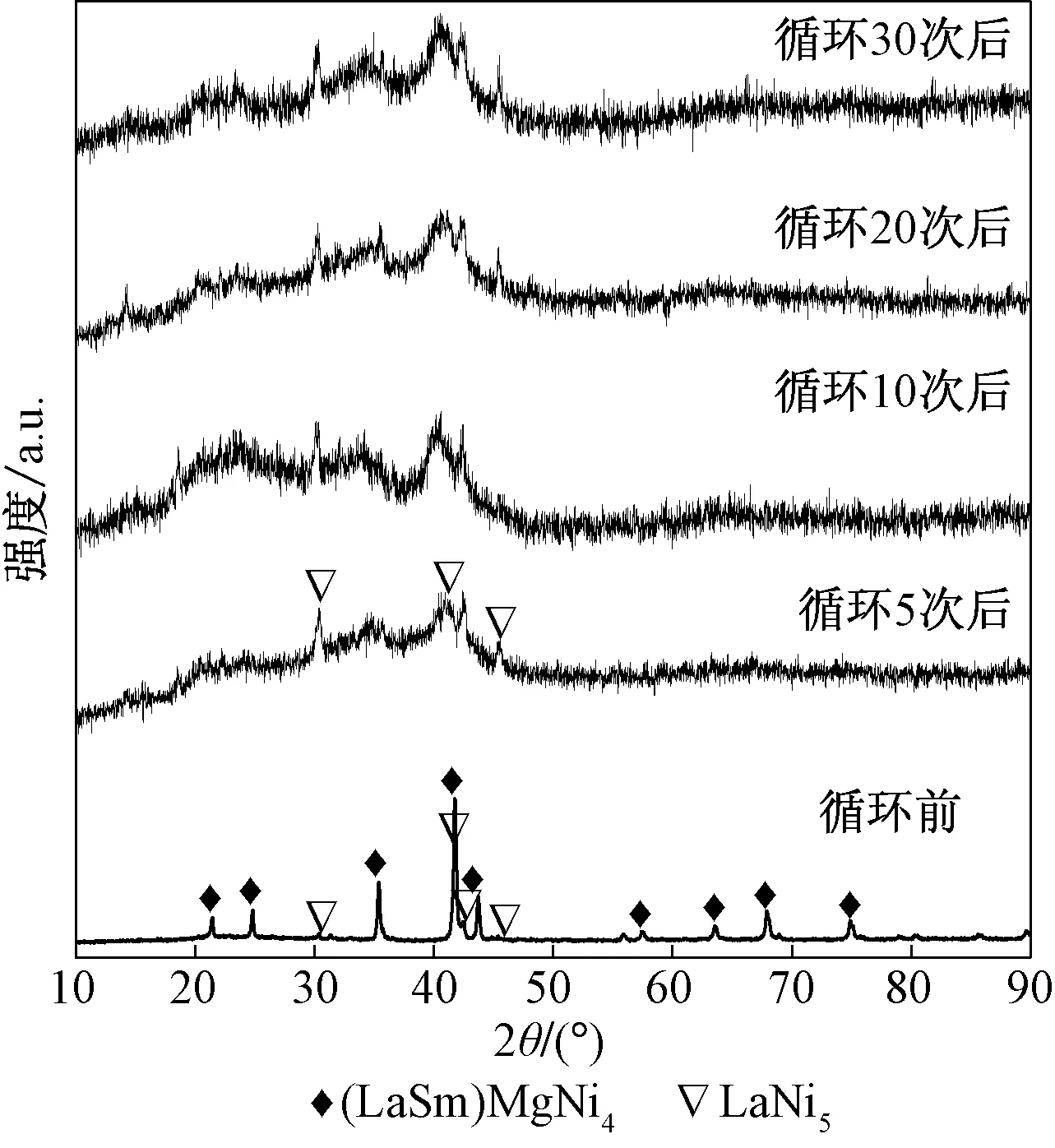

图5 合金循环前后的XRDFig.5 XRD of alloy before and after cycling

对吸放氢循环前与不同循环次数合金的相结构进行了测试,结果如图5所示。由图5可知,快淬态合金主要由(LaSm)MgNi4主相和LaNi5相组成,由相组成的组织为晶态组织。经过吸放氢不同循环次数后,合金的主相衍射峰宽化,形成了(LaSm)MgNi4-H氢化物非晶相,此外,还有LaNi5相,该相仍为晶态。为了进一步说明合金吸放氢不同循环次数后的相结构变化,采用Jade6.0软件分析了其主衍射峰的半高宽(FWHM)和结晶度,其结果如表1所示。由表1可知,随着循环次数增加,在主相对应的2θ范围内,不同循环后的合金主衍射峰的半高宽(FWHM)增加,结晶度数值降低,这说明随着循环次数增加,合金中(LaSm)MgNi4主相吸氢后发生非晶化程度增加,非晶相增多,同时形成的氢化物释放氢的难度增加,这直接导致合金吸放氢量降低。在1~5次循环期间,合金吸氢的氢原子与合金相接触比较充分,氢化物相形成容易,此时大量的氢化物以非晶形式存在,而其热稳定性较高,释放氢量较少,而形成的非晶态氢化物吸氢也比较困难,从而导致合金的吸放氢量衰减迅速。在6~20次、21~30循环期间,分别与5次、20次循环后的合金结晶度相比,合金的结晶度降低了10.94%、9.68%,比从晶态合金到5次循环后合金的结晶度要小很多,这说明合金中的晶态LaNi5相在吸放氢过程中起着主要作用,而LaNi5相在吸放氢过程中一直保持晶态,因此,在后续两阶段合金的吸放氢容量衰减程度依次减弱。

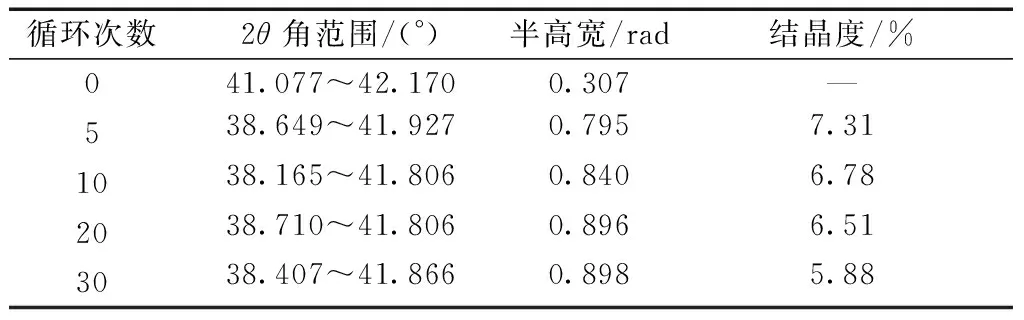

表1 吸放氢循环前、后合金的半高宽和结晶度

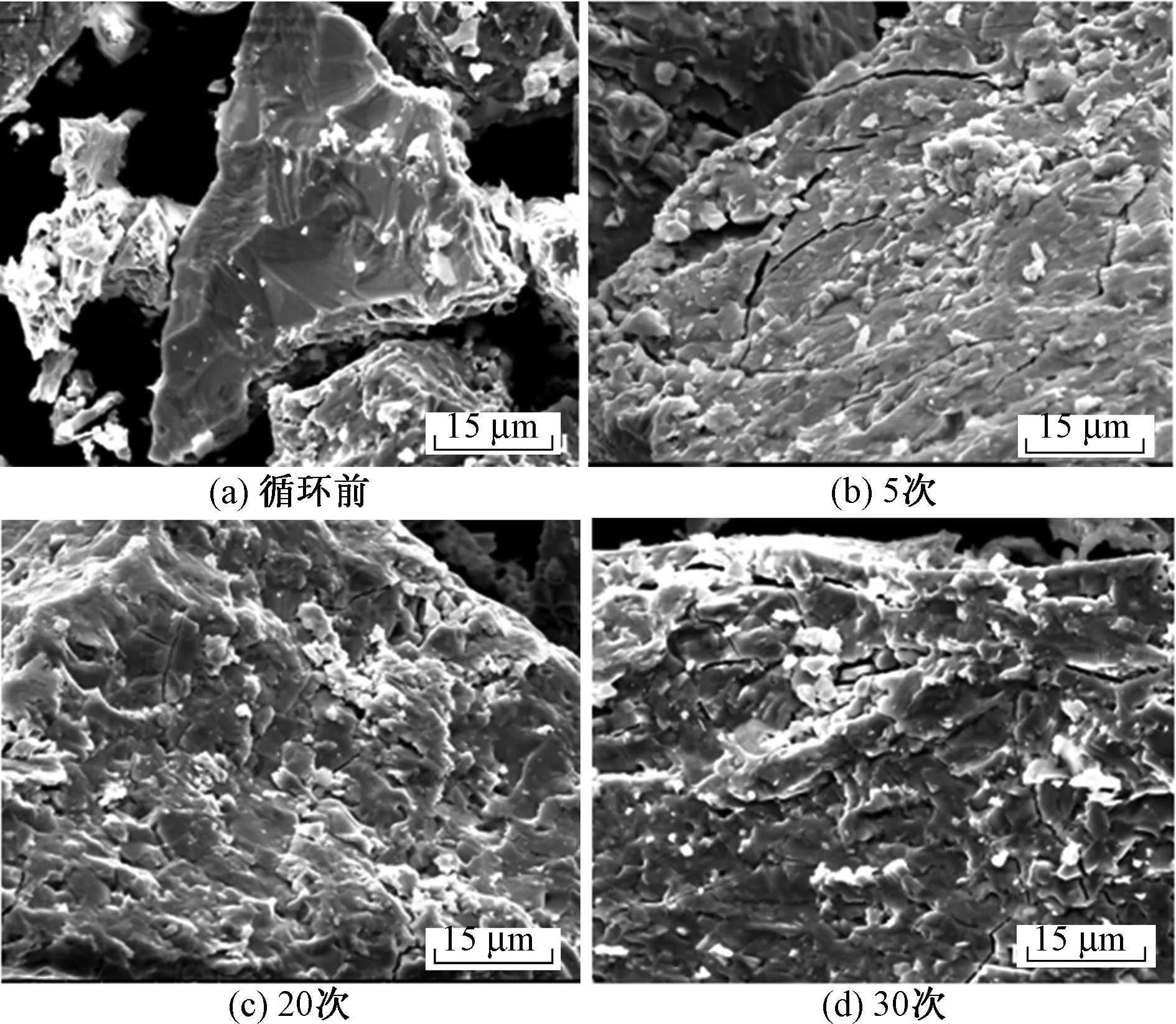

图6为循环前与不同循环次数的合金颗粒的微观形貌。由图6可知,循环前,合金颗粒表面致密,凹凸不平,颗粒棱角分明。循环后,合金颗粒表面不仅出现不同尺寸和宽度的微小裂纹,颗粒比较疏松,棱角消失。裂纹的存在主要与吸放氢过程中氢原子导致合金的晶格膨胀/收缩有关,这种现象产生内应力,随着吸放氢连续进行,内应力积累,一旦该内应力超过合金承受的临界应力,裂纹源形成,在内应力继续作用下,裂纹发生扩展。当循环次数为5次时,合金颗粒表面相吸放氢原子比较充分,裂纹尺寸较大较长。当循环次数为20次时,表面继续形成不同尺寸的裂纹,同时表面疏松,这是由于合金颗粒内部相吸放氢形成应力而导致的裂纹、以及部分晶格崩塌,使得颗粒内部空隙增加。此时,合金中大量主相氢化物以非晶态(图5)形式存在,非晶态的韧性较好[14],因而其裂纹的尺寸所有减小。当循环次数为30次时,合金颗粒表面裂纹几乎连接,这说明合金颗粒粉化和疏松严重。

图6 循环前、后合金颗粒形貌Fig.6 Morphology of alloy particles before and after cycling

图7为合金循环前和不同循环次数后的HRTEM图。由图7(a)可知,合金由晶态组织组成,主相(LaSm)MgNi4相形成的晶态组织相对较多,而LaNi5相形成的晶态组织相对较少。合金经过吸放氢循环后[图7(b)~图7(d)],合金中LaNi5相形成的组织仍为晶态,而主相(LaSm)MgNi4经过吸放氢后组织发生改变:由晶态转变为非晶态,该晶态为其氢化物。随着循环次数增加,合金的晶态区域面积减少,而非晶态区域面积增加。对于5次循环后,合金主要是由晶态向非晶态转变,此时因非晶态氢化物放氢能力降低,造成其吸放氢量衰减迅速,随着循环次数增加,非晶态氢化物对释放氢的贡献减少,而LaNi5晶态相对吸放氢贡献增加,但LaNi5晶态相因反复吸放氢其部分晶格发生崩塌,从而引起吸放氢量继续衰减,此时衰减较为缓慢。

图7 合金循环前和循环后的HRTEM图Fig.7 HRTEM before and after alloy cycling

3 结论

(1)合金的吸放氢量随着循环次数增加发生衰减,合金的吸放氢衰减速率与循环阶段有关:开始阶段吸放氢量衰减迅速,随着循环次数增加,吸放氢容量衰减速率减小。

(2)合金由不同生长方向、不同尺寸的柱状晶组成,成分基本均匀,主要由(LaSm)MgNi4主相和LaNi5相组成,相组成的组织为晶态。经过吸放氢循环后,合金的主相(LaSm)MgNi4由晶态转变为(LaSm)MgNi4-H氢化物非晶相, LaNi5相仍保持晶态。

(3)循环后,合金颗粒表面具有不同尺寸和宽度的微小裂纹,颗粒比较疏松,棱角消失。随着循环次数增加,合金颗粒粉化与蓬松严重。