大规模矩阵联体方仓滑模施工技术

2020-10-28秦龙海

秦龙海

(广州市第四建筑工程有限公司 广州510095)

1 工程概况

广州市某粮食储存混合仓长80 m、宽60 m,为规整立方体储仓,该储仓平面面积大但高度低,高约20.3 m,该混合仓内部由144 个呈矩阵分布的联体方仓组合而成,144 个仓格平面尺寸相同,均为5 m×5 m形状,纵横向各分布12个方仓。该筒仓在国内是少见的大规模矩阵联体方仓(144 口)建筑,施工前尚没有成熟的技术经验可以借鉴。

针对大规模矩阵联体方仓的特点,考虑安全、质量、工期等方面的要求,施工采用滑模施工工艺。

2 工艺原理

超大规模(144 口)矩阵联体方仓充滑模施工,充分优化施工流程、创新混凝土浇筑设备,在可靠的纠偏纠扭控制措施和液压同步提升控制技术等多重技术保证下[1-3],实现大规模矩阵联体方仓高质量滑模施工。

3 滑模系统设计

⑴采用100~250×1 200的普通定型钢模板,钢板厚度介于2.0~3.5 mm。该滑升定型模板现场装设要达到:每块定型钢模的顶部向混凝土壁内略微倾斜,混凝土壁两侧面的2 块定型钢模围合后类似梯形,每块定型钢模倾斜率≤0.3%,该做法降低了定型钢模与混凝土壁接触面积,减少了大量上升阻力。混凝土壁两侧定型钢模底面以上1/3位置为结构厚度[4]。

⑵采用滚珠式GYD-60型千斤顶936台,与千斤顶配套的“П”字架(1550×1000mm)936榀,间距1500mm[5-6]。

⑶选择YKT-56型液压控制柜9台,每台控制柜控制16个仓格所用千斤顶。输出的油路主管管径16 mm、输出的油路支管管径8 mm,主支管采用软管,外包软钢丝,主支管连接处有分油器。为减少由于油路损失引起的千斤顶的升差,从液压控制台分出的每条输油线路的长度一致、构配件相同,这样可最大限度保证每条线路输出油量相同,使千斤顶上升均匀[7]。

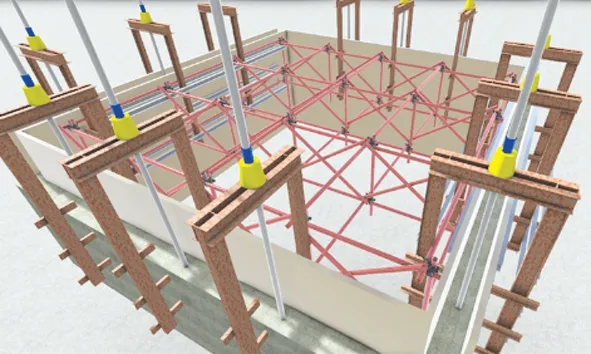

⑷操作平台系统:由于本项目滑模设备非常密集,采用传统的刚性平台容易使滑模整体系统刚度过大,不利于提升过程纠偏,考虑以上因素,本项目采用柔性平台,即操作平台使用钢管和扣件组合而成的桁架为支承结构。

桁架采用φ 48 钢管制作,按井字形式布置。φ 48钢管端头支承于槽钢围圈,连接处采用焊接连接。以往钢管桁架较常采用扣件连接形成静定结构体系,本工程中,为了增加施工安全度,增加桁架斜连接钢管,形成超静定桁架结构体系,桁架平台三维设计如图1所示。

4 施工过程

4.1 制作安装

滑模提升架、内外模板、安装液压系统现场安装如图2所示。

图1 平台三维设计Fig.1 3D Design of Platform

图2 滑模设备制作Fig.2 Production of Sliding Form Equipment

4.2 材料运输

采用塔吊、汽车吊配合进行钢筋等材料的垂直运输,以及后续滑模系统的拆解调运。

4.3 钢筋及混凝土施工

144 个联体方仓同步滑升浇筑,假如钢筋或混凝土施工太慢,则形成的混凝土太硬,容易出现拉裂;假如钢筋或混凝土施工太快,则形成的混凝土太软,容易出现混凝土溜跑。

配备足够数量的钢筋工,保证钢筋绑扎速度满足施工要求,控制混凝土初凝时间在4 h,终凝时间在8 h,通过试滑,确定材料、人力配备是否满足施工要求。

每层混凝土浇筑厚度250 mm,2 次提升的间隔时间不超过1.5 h[8-9],现场配备多台天泵进行混凝土的浇筑,并创新使用新的混凝土浇筑装置,该装置可将天泵单点输出混凝土转换为多点输出,可极大提高混凝土浇筑效率,混凝土多点输出装置如图3所示、现场实际施工情况如图4所示。

图3 混凝土多点输出浇筑装置Fig.3 Concrete Multi-point Output Casting Device

图4 天泵等设备浇筑混凝土Fig.4 Concrete is Poured by Sky Pump and Other Equipment

当地平均气温高,混凝土输出速度与滑模提升速度需搭配得当,经现场试验及实际操作,遇35 ℃以上高温天气时,提升速度0.2 m/h 较为合适,遇35 ℃以下天气时,提升速度不超过0.15 m/h 较为合适。实际操作还需根据当地情况而定,时间长需防止拉裂现象,时间短则需防止溜跑现象。由于大规模矩阵联体方仓中单个筒仓空间较小,散热比较慢,当滑模施工至总高度的1/3 以后,必须同步考虑混凝土自身散发的热量对初凝时间的影响,越向上升混凝土初凝越提前,需根据形成的混凝土情况,适当加快滑模提升速度,或在混凝土内增加适量缓凝外加剂,保证满足操作需要[10]。

4.4 液压同步滑升控制

每个液压控制台控制16个方仓,所有控制台同步开启及关闭。

在爬升杆上等标高设置扣件,每个千斤顶顶部套入调整钢管,调整钢管外径大于爬升杆外径,每根调整钢管长度一致,整个系统每上升900 mm,通过观察调整钢管与爬升杆上扣件的距离,即可判断整个平台哪些部位上升过快或过慢,从而进行调平。实操调平由工人执行、复验校核由技术人员执行。采用以上操作,可有效防止整个混合仓各仓格施工平台水平歪斜或竖向扭曲,是整个大规模矩阵方仓能够快速施工完成的关键保障,等高调整系统如图5所示。

图5 等高调整系统Fig.5 High Adjustment System

在整个滑模系统接近上升到顶时,还需进行最后一次抄平、调平,最后即可完成所有仓格结构施工。完成的所有仓格顶面高差不大于40 mm。

4.5 监控措施

过程中需要重点观察监控的部位:①加载后爬升钢管是否有失稳迹象;②千斤顶滚珠经过的爬升钢管是否有过深压痕;③每个仓格的操作平台竖向中心线是否偏移、水平面是否扭转。

每次上升,提前空转泵站1~2 min,每条输油路线在供满油后持续2~3 s,每条油路返油需持续不少于10 s,过程中专人负责查看输油线路及线路上各构配件是否有泄压漏油,出现问题快速更换相关问题构配件,现场监控如图6所示。

图6 监控混凝土出模情况Fig.6 Monitor Concrete Moulds

4.6 纠偏措施

⑴控制大规模矩阵联体方仓不同仓格操作平台水平面一致的措施

严格按照液压同步滑升控制措施进行调平。不同仓格平台堆载重量均匀,避免出现某部分或某个仓格堆载过大。专人检查滑模系统各构配件的情况,重点检查936台千斤顶运转情况,发现损坏立即更换。

⑵大规模矩阵联体方仓滑模系统水平方向平移的预防和防扭转的措施

垂直度控制采用激光铅垂仪和线锤观察装置,上升过程中,通过对比各仓格四角与地面基准点的错位情况,及时发现垂直偏斜。当发现各仓格四角向某一方向同时偏位,即判断为平台垂直度偏移,此时将临近仓格混凝土输入方向朝反方向进行,可及时纠正垂直偏斜。

⑶垂直度测量措施

滑升中最可能出现的问题是滑模整个装置系统中心偏移,在矩形筒仓群四个角各挂1 只16 kg 线锤,用3 mm 细钢丝悬挂测量。滑升前找准基准点,定期(每上升900 mm)观察量测。如发生偏斜,由现场提升总指挥组织相关人员实施纠偏。

⑷扭、偏预防

制定提升制度,严格限定每次输油上升高度,对爬升杆上限位扣件高度、调平钢管长度、千斤顶位置进行严格检验检查,做到边升边检查。各区域仓格堆载均匀,应做到总体对称堆载,现场操作工人禁止集中于某一仓格进行操作,将整个筒仓分为4 个对称区段同步施工。混凝土根据实际状况不断倒换输送。支承杆勤量、勤测、勤纠,前期选择刚度富余的支撑杆可有效预防偏斜。大规模矩阵联体方仓仓格较多,众多仓格的滑模平台组合在一起,将有效抑制整体组合平台发生中心扭曲及水平移位。但需要特别注意某一仓格滑模平台堆载过大,容易引起单仓格严重变形或破坏,造成不必要损失,采取“主防辅纠”的原则进行施工。

大规模矩阵联体方仓浇筑完成,拆除液压控制台、油管,最后将滑模平台切割分段,利用塔吊将各分段吊至地面,在地面将各分段分解回收,拆除过程如图7所示。

图7 拆除滑模设备Fig.7 Remove Slide Equipment

5 滑升质量控制

某一仓格施工时,四周围护模板的中心与仓格中心差值绝对值在5 mm以内。

支承杆占据仓格某些钢筋位置,需要替换时,要对占位支撑杆周边做钢筋补强,补强面积不小于1.2倍支撑杆面积;补强筋竖向连接不少于10倍补强筋半径长度,接口缝焊牢,缝高厚达到1 cm以上。

按照大规模矩阵联体方仓设计图纸要求,仓格四壁垂直钢筋接头错位布置,任一仓格壁的某一水平截面,钢筋接头数量不得大于这一截面所有垂直钢筋数量的1/4;仓格四壁所有水平钢筋的连接要求与垂直钢筋连接要求相同。

仓格四壁钢筋保护层厚度,在滑升时,用弯曲小钢筋贴于主筋面保证主筋与模板面的距离达到保护层厚度要求。

上升过程整个平台的歪斜,尽量前期做好预防措施,防止歪斜发生;上升过程需重点关注单个仓格堆载过大,观察某一仓格四壁模板的扭转变形,可判断某仓格是否堆载过大,仓格模板堆载变形值,水平及竖向3 m为一个测量单位,变形不大于2 cm。

所有偏斜的纠正应缓慢进行,每次上升过程的调整应在2 cm 以内,当某一仓格滑模平台局部倾斜,需要调整局部千斤顶升速以纠正,所调整一侧千斤顶的升速应不大于不调整一侧的1%。

整体上升后形成的仓格壁混凝土,起初强度需达到0.2 MPa 以上,每8 h 检查起初强度2 次;预留孔和预留口等处的支撑体系,不得过早拆除,需在支撑体系上部混凝土达到自身设计强度的0.7倍以后拆除。

从滑升模板滑过的混凝土,需快速检查是否发生溜跑,发生后快速抹面修补;新出滑升模板的混凝土立即养护,养护持续7 d以上。

每个仓格施工完成3 m 留置一组混凝土试块,并按要求检验。

6 结语

⑴通过调整滑升模板单板倾斜度、合理设计液压管路系统、减少整体刚度等措施,提升了大规模矩阵联体方仓滑模施工过程的安全质量可靠性。

⑵将液压控制台输出各管路上的各种构配件、油路长度设计为一致,可极大提高整个大规模矩阵联体方仓各仓格平台上升同步性。

⑶制定严格的管理制度,整个滑模系统的每次上升,由两级人员调平及校核,有效地防止整个混合仓各仓格施工平台水平歪斜或竖向扭曲。

⑷所有仓格滑模操作平台桁架采用由钢管与扣件组合而成的柔性桁架,大大减少了各仓格滑模操作平台自重,各桁架设计成多斜杆超静定体系,增加了施工安全度。

⑸大规模矩阵联体方仓滑模施工技术,整体考虑了联体方仓仓格小造成的混凝土散热慢这一特点,随整个联体方仓逐步升高而适当加快滑模提升速度,或调整混凝土凝结时间,保证满足操作需要。

⑹研发了新型的适用于大规模矩阵联体方仓混凝土浇筑的装置,极大地提高了施工过程中混凝土浇筑速度,从而减少了混凝土脱模强度高造成的质量安全风险。

⑺采取合理的限位、防偏措施,增加了滑模提升过程的持续性。