浅析灌区控制系统的改造

2020-10-27姜炳义谈敦国杨月

姜炳义 谈敦国 杨月

摘要:原料罐区由碳五罐区和轻烃罐区组成,由于建设时间不同,控制系统为S7-300和S7-400的两套PLC控制系统,系统故障率高,维护保运难度大。通过改造为国产DCS系统,从整体上提高了控制系统的可靠性,降低了故障率、维护成本和难度,也为后继改造扩容打好了基础。

关键词:PLC,改造,DCS

1.前言

原料罐区为配套大乙烯项目,当时建成四具4000m3的球罐,后因生产需要,又建成6具2000m3的球罐。原料罐区的原料主要是外部采购,由汽车和火车拉运、以及炼油厂管线送来。为乙烯装置、汇丰公司和树脂厂提供原料。

2.控制系统现状

碳五罐区所采用的是西门子的S7-300控制系统,轻烃罐区是西门子的S7-400。碳五罐区的S7-300为非冗余控制系统;轻烃罐区的S7-400控制系统CPU冗余,卡件不冗余。2013年,原料罐区卸车系统改造,新增4台压缩机,压缩机的联锁控制由控制柜实现,模拟信号分别进入到碳五的控制系统和轻烃的控制系统并新增1台操作站。集成商在施工中由于新操作站和原操作站型号不同,重新组态操作画面工作量大,所以只在新增操作站上对卸车系统的I/O点所涉及到的画面进行了操作画面组态,原系统主要存在以下问题:

2.1原控制系统自建设投产10多年一直未对操作站进行过升级改造,操作站故障率高,经常死机,重启时费时较长,需要多次启动。

2.2各操作画面显示的数据不一致,碳五的操作画面能看到轻烃的数据,轻烃的操作站看不到碳五的数据;

2.3各操作站的操作画面不一致,操作画面的数量也不一样多,卸车系统改造所上的16:9的操作站和原来的3台操作站画面相差太多;

2.4原控制系统没有电源柜,电源配置乱,系统电源和现场电源混用;

2.5机柜间面积狭小,布置了太多的柜子,且大小不一,不规范,给维护工作也带来很大的不便。

2.6原系统已无备用点,不能满足后期改造的需要。

2.7控制系统不统一,卸车压缩机为继电器实现的硬接线控制。

3.改造项目的确立和改造方案的确定

为彻底消除控制室存在的安全隐患及仪表控制系统存在的生产隐患,确保工艺操作人员的安全生产和仪表控制系统稳定无故障运行,决定对原料车间控制室进行移位、控制系统进行升级改造。将西门子控制系统和压缩机继电器的硬接线控制系统统整合改造为1套控制系统的总体方案,保留压缩机控制盘上的工艺故障报警灯和紧急停车及故障报警复位功能。

对原料车间仪表检测点数统计,根据工艺单元确定了现场实际仪表检测点数AI:128,AO:15,DI:193,DO:125

3.1控制系统的改造方案:

3.1.1新上一套国产DCS系统,所有软、硬件全部新上。

经过对国产DCS控制系统进行招标,最终杭州和利时的MACS V6.5.2 DCS控制系统成为本次改造新上的控制系统。

3.2 和利时MACS V6 DCS系统有以下优越性:

点对点结构、在线参数同步、强制功能方便可靠、下装类别无区分、在线增删模块、兼容性更高、稳定性高、可靠的控制器和高速的网络、行业应用丰富、独特,根据不同的行业建立了不同的行业标准库、組态简单容易,并支持多个人员进行同时组态操作。

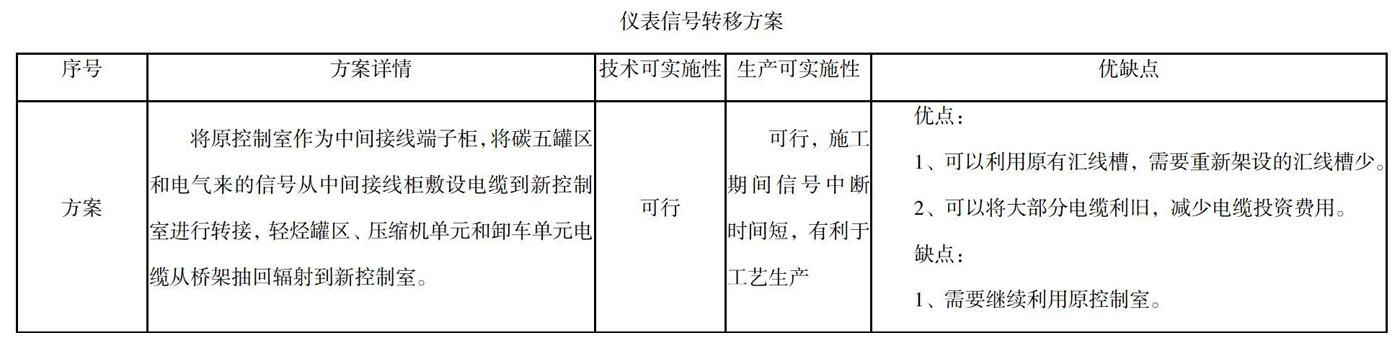

3.3 仪表信号转移方案

3.3.1将原控制室作为中间接线端子柜,将所有信号从旧控制室敷设新电缆到新控制室。

3.3.2将原控制室作为中间接线端子柜,将碳五罐区和电气来的信号从中间接线柜敷设电缆到新控制室,轻烃罐区、压缩机单元和卸车单元的仪表信号电缆从桥架(汇线槽)抽回辐射到新控制室。

3.3.3在旧控制室外新上10个防爆中间接线箱,将碳五和电气的信号通过中间接线箱转移到新控制室,其余电缆从桥架(汇线槽)抽回辐射到新控制室。

设计通过预算比较,方案如下:

仪表信号转移方案是在原控制室设置中间接线柜,将碳五罐区和电气来的信号在中间接线柜转接,轻烃罐区、压缩机单元和卸车单元的信号将电缆从汇线抽回,敷设到新控制室。

4.改造工作的实施

根据和利时DCS系统1台控制站的控制规模,本次改造只需要1台控制站,因此,新的DCS控制系统主要包含六面机柜:控制柜、继电器柜、安全栅柜、电源柜、KVM柜和信号端子柜。系统结构图如下:

4.1 DCS系统的安装及接线

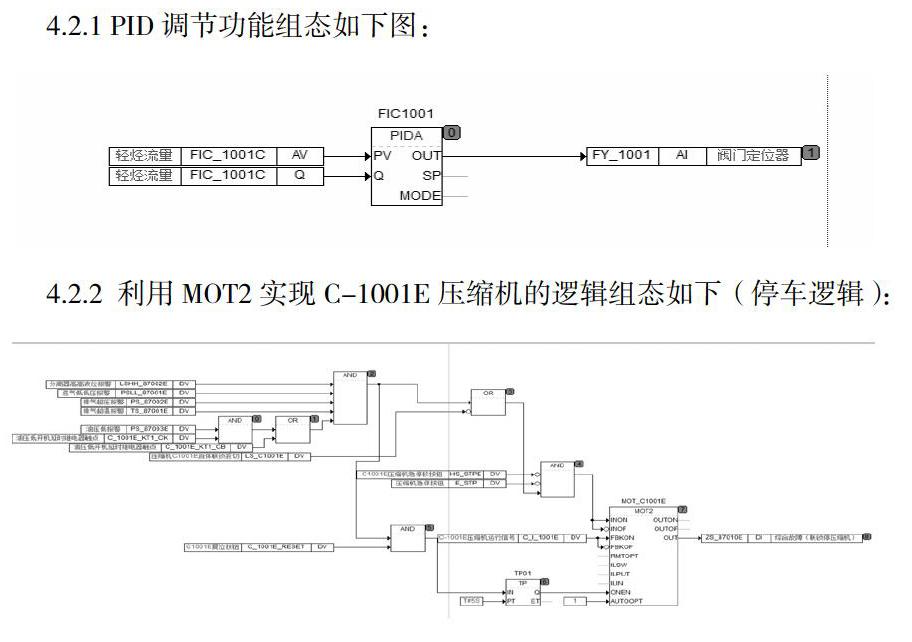

系统柜安装到新建的控制室机柜间,并同厂家和施工单位一起对机柜间电缆进行敷设和连接后,对系统进行上电调试。首先是通道实验,其次是PID调节回路试验和逻辑实验。所有通道调试合格后进行系统逻辑试验;原料罐区PID调节回路只有9个回路,但在PLC系统中工艺人员都是手动操作,没有投过自动,DCS系统中PID调节回路成熟,投用也很简单。原料罐区的逻辑除了球罐液位高低联锁外,就主要是C-1001A/B和C-1001E/F压缩机的联锁,A/B压缩机的联锁在原PLC系统中有成型的;E/F压缩机的联锁是继电器实现的硬线联锁,有压缩机厂家的硬线逻辑,系统改造的设计也没有出逻辑图,需要我们自己根据厂家的硬接线逻辑在DCS内实现。为保证压缩机操作人员对原C-1001E/F压缩机的操作习惯,压缩机原有控制盘的报警、紧急停车、联锁确认、试灯和复位按钮又上了一台辅助操作台来实现,这些功能也要在DCS中组态实现。

4.2 DCS组态实现及调试

4.2.1 PID调节功能组态如下图:

4.2.2 利用MOT2实现C-1001E压缩机的逻辑组态如下(停车逻辑):

4.2.3 到辅操台的压缩机报警逻辑:

经过仿真调试,各PID块调节功能、报警、联锁的复位试验及联锁功能完全满足要求,具备了仪表信号从旧控制系统转移的条件。

4.3 现场信号转移

原料罐区在整个施工过程中一直在接、送料和卸车,生产厂要求每天转移的信号检测点当天要全部在DCS系统中显示正常,满足工艺读取数据和操作,所以在DCS系统完全调试合格后,开始对仪表检测信号进行转移,我们的原则是在新系统中接一组点,仪表信号就要正常显示一个点。

信号电缆需要抽拉回新控制室的任务是需要最先开始的,我们根据每根电缆上的信号多少和信号所在的工艺单元,确定第二天需要转移的仪表信号,早上在控制室通过再次核定后再开始施工。

因为碳五罐区的控制柜仍在运行,在将仪表信号电缆抽拉至新控制室的同时,相关的电气信号也要在原端子上连接完成,不然转到DCS系统中的工艺泵或压缩机就不能在DCS系统中完全控制,这部分电气信号又要在碳五的信号转移完、PLC系统停运,控制柜布置成中间接线柜后进行了二次转移。

经过精心组织施工,整个仪表信号转移工作有序进行,没有引起生产的任何波动。

5.结论

DCS控制系统将原西门子S7-300、S7-400系统和压缩机继电器实现的硬接线系统整合在了一套系统内,设置了KVM柜、电源柜、继电器柜、安全栅柜和端子柜。将系统电源和现场电源完全分开,而且扩大了仪表测量点的容量。为近期正在进行的“乙烯厂原料车间接卸储存设施优化改造”项目和“乙烯厂汽车卸车静电导除设施改造”项目做好了前期准备,为罐区扩大生产和提高卸车率提供了更大的方便和安全保障。增加了OPC组态软件,完成了计量部计量数据上传工作。

DCS控制系统组态方便、维护较PLC系统简单,故障率也低,由于是国产DCS,所以维护成本也会低于原PLC系统,维护也容易上手。

工艺操作简单方便,PID调节回路也容易投用,更有利于工艺生产的稳定。