抽油机永磁半直驱技术改造研究

2020-10-27金火庆大庆油田有限责任公司第六采油厂

金火庆(大庆油田有限责任公司第六采油厂)

随着油田开发进入中后期,机采井能耗越来越高,开发成本越来越高,目前游梁式抽油机仍是主要采出设备。其中减速箱由感应电动机经过皮带连接。牵引式的驱动对变速箱产生单方向受力,引起变速箱轴承变形,齿轮过大磨损[1]。常规游梁式抽油机在电动机、皮带、齿轮箱三个驱动环节,存在电动机轻载时的效率及功率因数很低,平均效率和平均功率因数不高问题;齿轮箱易产生渗油、漏油等环境污染问题,以及皮带容易打滑磨损,传动效率降低等诸多问题[2]。以上问题极大影响了抽油机节能降耗以及降低成本。永磁半直驱拖动装置能够解决上述问题,为进一步验证其安全有效性,对该装置进行受力分析研究,保证生产安全。

对抽油机半直驱改造后减速器机构进行受力分析,建立了减速器(轴、齿轮)受力分析及强度校核模型,计算出减速器输入轴以及齿轮的安全系数。对半直驱改造的支撑结构进行了静力分析、模态分析,并根据计算结果进行了结构优化。应用有限元计算法对减速器(轴、齿轮)进行了受力分析及强度校核,计算出速器输入轴、齿轮的安全系数。

1 减速器受力载荷分析

以CYJ10-3-37HB 为例,抽油机的曲柄连杆机构,通过曲柄的回转运动,变为抽油机悬点的往复直线运动。作用在悬点的载荷为交变载荷,经曲柄连杆机构转化及曲柄平衡重平衡后,作用在抽油机减速器输出轴上的也是交变载荷[3-4]。如图1 所示,其中A、B、C三点分别表示输入轴、输出轴及减速器总成受力点;Pd表示带传动作用在输入轴上的合力;Pdv、Pdh表示Pd在竖直及水平方向上的分量;Pl表示连杆拉力作用在输出轴上的合力;Plv、Plh表示Pl在竖直及水平方向上的分量;Gt表示减速器总成(包括减速器自身、曲柄及平衡重)的重力。

图1 CYJ10-3-37HB抽油机减速器受力分析

根据抽油机运行工况,显然连杆拉力Pl在不断发生变化,由于大带轮直径的影响,Pd实际上也在发生变化(皮带紧、松边拉力发生变化)。只有Gt是唯一不变量(减速器3.5 t、曲柄1.2 t、平衡重4 t,Gt为8.7 t)。为简化分析,假设悬点负载率为80%,则悬点最大载荷为8 t,抽油机前臂长3 m,后臂2.3 m,设此时经过杠杆转化后的载荷完全作用在减速器上Pl=10.4 t(Plv=10.4×sin70°=9.77 t)。

通过上述力的分析,从定性角度分析,在竖直方向上连杆拉力及皮带拉力的合力(Gt+Plv+Pdv)很小,即作用在基座上竖直方向上的载荷很小,基座承压很小。

2 减速器基座改造后受力分析

在连杆拉力及皮带拉力水平分量和竖直分量作用下,基座受到逆时针方向的一个倾覆力矩,在皮带拉力作用下,恶化了作用力对基座的倾覆力矩[5]。为简化分析,设连杆拉力倾覆力矩为5×104N·m,皮带拉力倾覆力矩为1×104N·m。以CYJ 10-3-37HB抽油机为例,受力分析结果如图2~图4所示,基座为Q235B钢焊接而成。

图2 基座网格剖分图

图3 抽油机基座应力分布云图

图4 抽油机基座变形分布云图

基座所受到的最大应力为26.27 MPa,远远小于Q235B 的屈服强度235 MPa,安全系数大于8.95。抽油机基座最大变形量为0.2 mm,变形量较小。因此常规抽油机在应用永磁半直驱技术改造后,其基座受力状况完全满足工作要求。

3 减速器输入轴强度分析

以CYJ10-3-37HB 抽油机减速器输入轴为例,进行强度分析。半直驱电动机额定扭矩为3 000 N·m,自身质量360 kg。减速器输入轴材料为35CrMo,屈服强度为835 MPa。减速器输入轴受力支撑图[6]见图5。

图5 减速器输入轴受力支撑图

以A、B 两点为减速器两端轴承支撑。电动机自身重力完全作用在输入轴轴端(360 kg),Td为作用在输入轴齿轮上的反作用力矩,其大小与相等,方向相反。下面分两种情况对输入轴进行强度分析:一是电动机额定扭矩3 000 N·m 进行分析(弯扭组合分析);二是校核输入轴在电动机自身重力作用下及所允许的最大驱动力矩,进一步校核输入轴的安全可靠性。

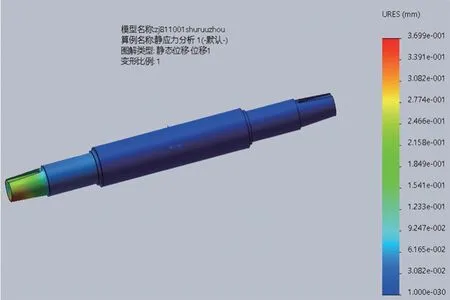

在额定扭矩及电动机自身重力作用下,输入强度分析结果如图6、图7 所示。在半直驱电动机额定转矩及自身重力作用下,输入轴的最大应力发生在锥轴的根部,最大应力为89.07 MPa;最大变形0.04 mm,发生在锥轴的端部。因此在半直驱电动机额定扭矩作用下,输入轴的安全系数9.37,变形量极小,完全满足生产要求。

图6 输入轴应力分布云图

极限载荷强度可按如下分析计算:即假设电动机输出扭矩极限大,直到减速器输入轴破环为止。在仿真分析过程中,电动机自身重力不变,当输入扭矩达到28 kN·m 时,输入轴的强度将接近极限,处于破坏边缘。计算分析结果如图8、图9所示。

图7 输入轴变形分布云图

图8 28 kN·m作用下输入应力分布云图

图9 28 kN·m作用下输入轴变形分布云图

分析结果表明:在28 kN·m 扭矩作用下,输入轴端(与电动机连接处)将接近材料破坏极限,破坏处发生在锥轴端部,最大变形量发生在锥轴的端部为0.369 mm。显然,在电动机自身重力及扭矩作用在输入轴上,要破坏输入轴,电动机的功率必须提高近10 倍,方有可能破坏输入轴,即在抽油机井机械系统强度正常情况下,当发生卡泵或其它机械故障,首先憋停的是电动机而不会破坏油井其它机械设备。

4 减速器改造后齿轮强度校核

CYJ10-3-37HB 抽油机减速器一级齿轮机构基本参数[7-8]:法向模数mn=4 mm,中心距a1=350 mm,传动比i=7.5,工作齿宽B1=60 mm,小齿轮齿数Z1=20 , 大 齿 轮 齿 数Z2=150 , 螺 旋角β=13.729°。当机械系统发生故障时,电动机以转矩3 000 N·m,转速300 r/min(以电动机传动最大功率进行校核),对减速器一级齿轮机构进行齿根弯曲强度校核。因为减速器齿轮采用人字齿,单侧齿轮传动为1 500 N·m。对大小齿轮进行计算,其中齿面接触强度安全系数[9-10]可按下式计算:

式中:ZNT为接触强度计算寿命系数;ZLVR为油膜影响系数;ZW为工作硬化系数;ZX为尺寸系数;σH为计算接触应力;σHLim为试验齿轮疲劳极限。

齿根强度安全系数可按下式计算:

式中:σFE为弯曲疲劳强度基本值;YNT为弯曲强度计算寿命系数;Yσrect为齿根圆角敏感系数;ZRrect为齿根表面状况系数;YX为抗弯尺寸系数。

计算结果表明,一级齿轮机构大小齿轮在最大转速300 r/min、转矩3 000 N·m作用下(远大于电动机的额定功率),齿面接触强度安全系数SH为1.31,齿根强度安全系数SF为1.59。二级齿轮机构计算结果与此类似。因此,在减速器齿轮机构中,即使电动机转速为300 r/min、转矩3 000 N·m,减速器齿轮机构安全系数均大于1,所以采用永磁半直驱技术改造后,抽油机减速器的齿轮机构安全可靠。

5 应用情况与效益分析

抽油机永磁半直驱拖动装置适用于常规抽油机机型。现场应用22 口井,测试表明,改造后平均单井有功节电率14.13%,无功节电率13.68%,综合节电率14.12%。年节电11.7×104kWh,节省电费7.45万元,具体节能效果见表1。

表1 永磁半直驱技术改造前后平均节能效果对比

永磁半直驱取消了皮带传动机构,提高了传动效率、减少了维修维护工作量,在节能降耗方面潜力比较大;在安全生产方面,取消皮带传动机构减少安全隐患,能有效提高系统寿命。

6 结论

研究表明,应用永磁半直驱技术改造常规抽油机,在充分考虑半直驱电动机额定扭矩和自身重力作用条件下,通过对抽油机减速器主要轴及齿轮部件进行受力分析,计算得到减速器、输入轴、齿轮的安全系数均在安全范围内,不会出现极端破坏情况,能够满足抽油机井改造后的现场生产需求。