浅析超纤革绿色环保贴面方法

2020-10-27冯国飞王霏霏王晓磊

冯国飞,王霏霏,王晓磊

(山东同大海岛新材料股份有限公司,山东 昌邑 261300)

1 引言

超细纤维合成革与真皮具有相似的结构,可一定程度上取代真皮,市场占有率较大。随着新旧动能转换以及绿色环保等政策的实施,超细纤维合成革的生产方式也发生了一系列转变。传统的干法贴面使用DMF、MEK、醋酸甲酯等有机溶剂会对环境造成污染,同时刺激人体的呼吸系统以及消化系统,危害人体健康。因此,绿色环保的贴面方式应运而生,目前应用较多的是水性贴面和无溶剂贴面技术,另外还有TPU、热熔胶等技术。本文主要针对目前应用较广的水性贴面和无溶剂贴面技术,从生产条件、操作难度以及产品性能等方面进行对比分析。

2 绿色环保贴面方式

2.1 水性贴面

水性聚氨酯树脂是指用水作为分散介质的新型聚氨酯体系。水性聚氨酯以水为溶剂,具有无污染、安全可靠、产品机械性能良好等优点。水性贴面在超纤革中的应用指的是利用水性聚氨酯代替传统的油性树脂进行贴面。水性贴面的作用机理是水性聚氨酯分子间的极性基团依靠内聚力和黏着力在分子间发生碰撞、聚集,分子链上的氨基、羧基等基团达到一定温度后相互交联,固化形成致密的聚氨酯薄膜[1]。

2.2 无溶剂贴面

无溶剂贴面的基本原理是采用预聚体混合涂布后在线快速反应成型。A料中的羟基与B料的异氰酸根以设定比例混合,涂布到离型纸后调整贴合状态并与基布混合,后进入烘箱,低分子预聚体逐步反应形成高分子聚合物并成型,最后与离型纸剥离,得到带有花纹的超纤革[2]。

3 不同绿色环保贴面的工艺参数及技术措施

3.1 生产工艺流程

两种贴面方式在超纤革中应用时,采用的是常规干法贴面的生产线,但无溶剂贴面生产需要专门设备,二者在生产流程方面无明显区别,差异主要在工艺参数的控制。

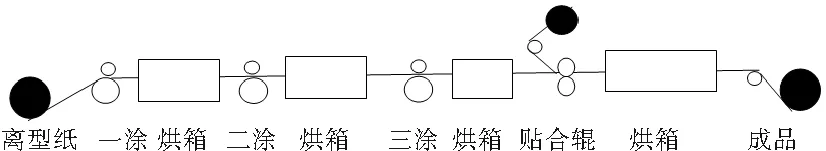

3.1.1水性贴面生产工艺流程

水性贴面在超纤革中一般使用三刀贴合的工艺,生产线为三涂四烘结构,面料使用水性聚氨酯,中间层和底层使用发泡聚氨酯,这种工艺可以改善水性贴面手感偏硬的问题。图1为水性贴面的流程图。

图1 水性贴面流程图

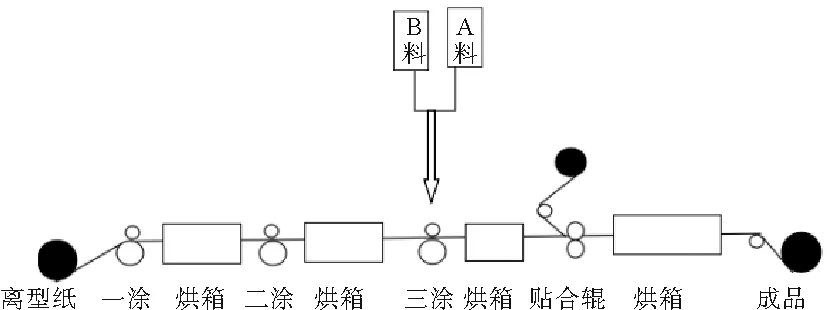

3.1.2无溶剂贴面生产工艺流程

无溶剂贴面在超纤革中一般使用两刀或者三刀贴合工艺,生产线为三涂四烘,在三涂台安装无溶剂设备。面层使用水性树脂面料,粘合层为无溶剂层,添加中间层可以更好地与面层结合以提高产品性能指标。图2为无溶剂贴面的流程图。

图2 无溶剂贴面流程图

3.2 工艺要点

3.2.1水性贴面工艺要点

水性贴面在超纤革中应用的难点主要在于对工艺的设定与实施,具体要求如下:(1)选择合适固含量的水性聚氨酯树脂。不同产品对成品手感和表面触感要求不同,在选择原材料时,需要选择适合产品性能固含量的树脂。(2)使用薄涂多刀的生产方法。水性树脂的性质决定了涂覆间隙不能太大,否则易出现裂面、针孔等异常现象,因此选用少量多次的方法。(3)优化干燥温度和生产车速。水性树脂与油性树脂不同,烘干温度不同,合理的温区设定可以烘燥出连续的、无针孔且表面无瑕疵的涂膜层,这对于成品面料的气密性和防水性非常重要[3]。(4)合理调整贴合工艺。水性树脂的粘结性较油性树脂差,所以贴合时采用偏湿贴或者全湿贴的方法,在生产操作时需根据实际情况进行适当调整。

3.2.2无溶剂贴面工艺要点

无溶剂贴面在超纤革中的应用难点主要在于无溶剂层的操作过程,需要注意的事项主要在无溶剂层喷涂过程中需选择与其相容性较好的树脂。具体控制要求如下:(1)无溶剂层浆料调配。将助剂按照工艺比例加入A料中,充分搅拌15 min后,再加入A料罐中,B料采用相同工艺,A、B料加完后,在A、B料温度达到工艺要求后,分别进行流量测试,保证流量稳定并达到工艺要求。(2)上料前验证。流量设置完成后,大机生产前进行实验以确定起发时间、反应可操作时间以及固化时间达到技术要求。(3)生产过程控制。调节浇注头幅宽,避免浇注到离型纸上。生产过程中,注意积料不能超过2 cm,要不断搅拌,防止旧料凝固产生留痕。(4)面料选择。无溶剂贴面一方面需选择与其相容性好的水性树脂面料,另一方面要满足产品性能要求。

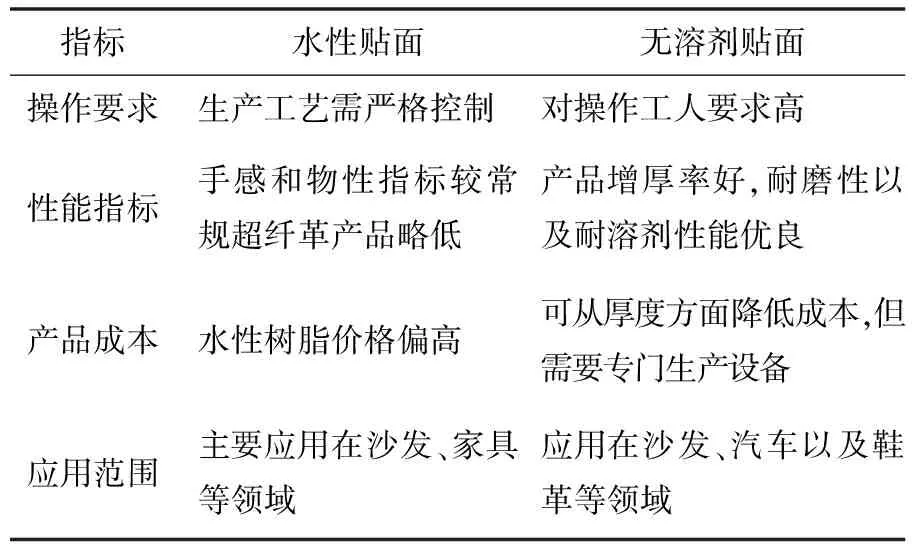

3.3 产品性能对比

水性贴面和无溶剂贴面在超纤革中的应用各有优势,表1主要从成本、性能以及应用范围等方面进行对比,可以根据产品的要求选择不同的方法。

表1 水性贴面与无溶剂贴面对比

综合各项指标分析,无溶剂的应用前景较好,具有较大的潜力,但仍需与水性面层搭配使用。水性贴面应用较早,范围较广,属于目前主要的绿色环保贴面方式。用户可以根据产品要求以及生产条件按需选择。

4 结语

目前超细纤维合成革绿色环保贴面方法主要有水性贴面和无溶剂贴面,两种方法生产工艺和产品适用范围略有不同,其中水性贴面应用较早,范围较广,无溶剂贴面发展势头强劲。随着技术的进步,会有更多绿色环保的贴面方法得到推广运用,以满足不同的产品要求。