不锈钢管背面保护焊接方法的研究现状

2020-10-27刘勇秦飞虎杨金李亚军

刘勇,秦飞虎,杨金,李亚军

(中国石油集团济柴动力有限公司成都压缩机分公司, 四川 成都 610100)

随着工业和国民经济的快速发展,不锈钢管在石油、化工、汽车制造、核电、火电、食品、医疗卫生等领域的应用越来越广泛。但不锈钢管焊接成型是不锈钢管制作中的难点,尤其是不锈钢管打底焊质量好坏是不锈钢管焊接的重中之重。不锈钢管在焊接时,如果不采取保护措施,管道背面的焊缝金属容易被氧化,产生焊接缺陷,造成焊缝金属力学性能和耐腐蚀性能下降[1-5]。因此,不锈钢管背面保护问题一直是国内外焊接行业内关注的问题。

经过国内外焊接研究人员对不锈钢管背面保护焊接方法的多年研究和实践应用,目前形成的背面保护焊接方法主要有充惰性气体或氮气保护、自保护药芯焊丝、涂抹焊接保护剂。不同的背面保护焊接方法有其各自的特点,本文就各种背面保护焊接方法的作用原理及应用现状给予介绍,以期对从事此项焊接工作的人员在实际工作中提供一定的参考和借鉴。

1 三种背面保护焊接方法

1.1 充惰性气体或氮气方法

充惰性气体或氮气保护是不锈钢管背面保护焊接应用最普遍最成熟的工艺。其原理是在不锈钢管焊接过程中,密封管子两端,在管子中充入惰性气体或氮气,这些气体不与液态焊缝金属发生反应,可防止背面焊缝金属的氧化,从而保证焊接接头的力学性能和耐腐蚀性能。氮气是一种化学性质非常稳定的气体,价格便宜,在焊接领域有广泛的应用。惰性气体主要是氩气或氦气,因氩气价格比氦气便宜,因此充氩气保护在不锈钢管焊接中应用较多。

张桂红[6]以氮气作为保护气体对奥氏体不锈钢管进行焊接,焊接后保护效果良好,该方法在浙江嘉兴石化PTA工程项目部、安徽华塑项目部、重庆长寿化工工业园项目部等项目上应用,取得了良好的效果。卢忠华[7]采用TIG焊接柴油机试车管路0Cr18Ni9,利用管内充氩气作为保护气体,焊接后工艺性能良好,焊缝表面与母材过渡平滑,焊接接头进行100%RT合格率高,水压试验和气密性试验满足要求。王鹤等人[8]分别采用氩气和氮气作为保护气体,对0.2mm厚的316不锈钢管焊接,发现氮气保护不锈钢管上下层材料的熔接面积比氩气更大,焊后强度更高。Valiente Bermejo M.A等人[9]以不同比例的氩气、氦气、氮气、二氧化碳混合气体作为保护气体,对超双相不锈钢进行焊接,研究发现虽然不同比例的保护气体腐蚀性能都满足要求,但是当保护气体比例为Ar+30%He+1.8%N2+0.5%CO2时,超双相不锈钢耐腐蚀性能最好。

1.2 焊接保护剂方法

焊接保护剂是近年来发展起来的一种不锈钢管背面保护方法,国内生产焊接保护剂的厂家主要有山东威海云清化工开发院、四川成都友博科技公司和山东济南金鲁鼎公司;国外厂家主要有美国的金帝国公司和WEWELDING公司。

焊接保护剂在不锈钢管背面保护的作用原理是其熔点较低,在TIG打底焊时受到母材传过来的热量后迅速熔化,之后快速润湿到熔池,并且完全覆盖焊缝背面,形成一种难熔化且化学性质呈惰性的保护膜,从而实现对焊缝根部的保护;熔池冷却后在焊缝背面形成的保护膜依旧粘附在焊缝背面,在填充和盖面焊接时,仍然对焊缝背面具有保护作用[10,11]。

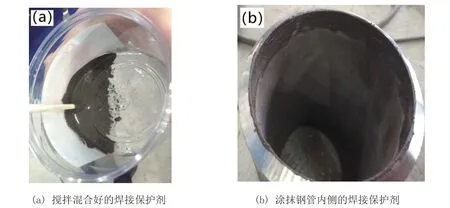

李亚军等人[11]采用美国金帝国公司的“太阳”牌TYPE B型焊接保护剂应用到不锈钢管S31603中焊接。首先将一定量的焊接保护剂放入容器中,再加入适量无水乙醇搅拌成奶油状的混合物,最后将混合物涂抹在S31603不锈钢管口内壁,待混合物涂好后停留5min后就可焊接,或者放置几天后也可以焊接,焊接保护剂的使用操作如图1所示。S31603不锈钢管焊接完成后,焊接接头100%RT检测不低于II级要求,焊接接头力学性能和耐腐蚀性能满足技术要求。兰州理工大学研发了一种由TiO2、AI2O3、MgO、CaO等组成的焊接保护剂,在316L不锈钢炉(钢)管中焊接效果较好,操作简便、灵活,可满足使用要求[12,13]。

图1 焊接保护剂的现场使用操作

1.3 自保护药芯焊丝方法

自保护药芯焊丝主要是解决现场施工安装时不锈钢管的焊接。这种焊丝外观与普通二氧化碳气体保护焊丝一样,但内部充满药芯粉,药芯粉作用与焊条药皮相似,具有稳定电弧、脱氧、脱硫、保护熔滴、熔池免受空气氧化、氮化的作用。在焊接时熔化的熔渣可流到不锈钢管内并均匀覆盖住背面焊缝,使背面焊缝不受氧化,焊后熔渣可脱落,也可用水或压缩空气将内部焊渣冲刷掉。这种方法的优点是不锈钢管施焊时,管内部不需要充气体保护,可简化焊接工艺,降低生产成本。

该方法在上世纪80年代率先在日本使用,日本油脂公司的TGF不锈钢系列背面自保护型TIG焊丝在国内外不锈钢管焊接使用中有良好评价。杨钢等人[14]研制了不锈钢管道背面免充氩自保护钨极氩弧焊药芯焊丝HTY-A316L(W),其渣系为TiO2-氟化物-SiO2,在2G、5G焊接位置下,工艺性能良好,焊接接头力学性能满足相关技术要求。罗保等人[15]采用自保护药芯焊丝YR-321L焊接06Cr18Ni11Ti不锈钢容器,焊缝成形美观,根部焊缝波纹均匀,一次合格率达到96.5%。徐小魁[16]采用天津三英焊业股份有限公司自主研发的SQA308-T系列不锈钢自保护药芯焊丝应用在四川江油川北矿区年产10万吨甲醇项目工程中,不锈钢管打底焊焊接反馈效果良好,提高了焊接工作效率,降低了生产成本,尤其是在复杂工艺配管和高空作业时给予了极大方便。黄永娜等人[17]采用江苏昆山天泰焊材公司的自保护TGFA-308L打底焊接304不锈钢杀菌锅筒身,焊接后无损检测、力学性能、腐蚀性能均满足技术要求。

2 背面保护焊接方法比较

充惰性气体或氮气适用于中小管径、短管道的施工焊接,可获得很好的焊接保护效果。但在大管径、长管道施工现场并不适合,若向管道中通入大量的氩气或氮气,将延长焊接生产制造时间,造成资源严重浪费,生产成本大幅提高。另外,充惰性气体或氮气保护无法解决在缺陷焊口处的补焊问题,往往会使补焊处得不到有效保护而造成危险发生。

自保护药芯焊丝对焊工技能要求比较高,若焊工技能稍差,就会出现焊接缺陷。另外这种焊丝抗潮性不好,在空气中容易受潮而产生焊接气孔。

焊接保护剂对焊工技能要求没有自保护药芯焊丝高,只需要把焊接保护剂涂抹在管子坡口内侧,就可以焊接,但其保护效果没有充氩气和自保护药芯焊丝好。

3 耐腐蚀性能

不锈钢管焊接是一个温度高、加热时间短、温度场分布不均匀的过程,会使焊接接头焊缝和热影响区的耐蚀性性能降低,容易在实际使用过程中发生点蚀、化学腐蚀和晶间腐蚀[18-20]。另外,不锈钢管焊接接头不可避免地存在残余应力,当在特殊腐蚀介质中使用时,容易发生应力腐蚀,导致焊接接头的损伤或失效[21,22]。因此,不锈钢管焊接接头在实际使用过程中不仅只受到一种腐蚀作用,往往会受到多种腐蚀共同作用。无论采用何种背面保护焊接方法,不锈钢管焊接接头按GB/T 4334、ASTM A262、ASTM A763、ISO 3651-1、ISO 3651-2进行标准试样的腐蚀试验,虽然均满足技术要求但忽略了焊接接头表面粗糙度的影响。

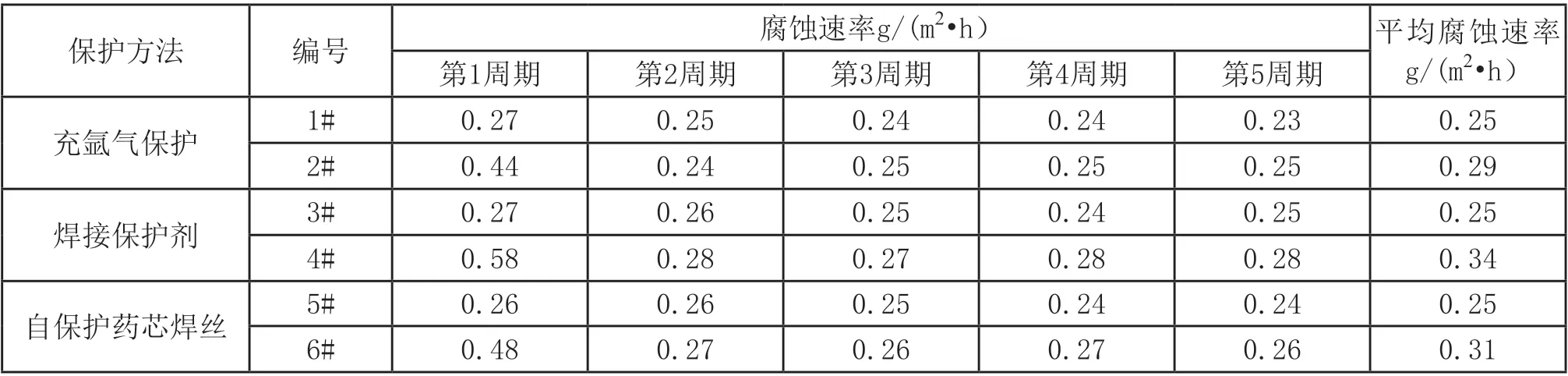

笔者利用充氩气保护、涂抹焊接保护剂和自保护药芯焊丝的方法对S30403不锈钢管进行焊接,焊接接头按GB/T 4334.3-2008进行五个周期的腐蚀试验,每个周期48h。1#、3#和5#号试样制作成标准试样30×20×4mm,2#、4#和6#号试样制作成30×20×h mm(h为壁厚,试样保留焊缝余高),腐蚀试验结果如表1所示。从表1可以看出,2#、4#和6#号试样腐蚀速率比1#、3#和5#号试样严重。尤其是2#、4#和6#号试样第1个周期的腐蚀速率比较大,这是由于保留了焊接接头焊缝区域,与实际工况更接近,焊缝表面粗糙度较大,容易形成缺陷,加速了腐蚀速率。另外在保留焊缝实际样貌的情况下,每种保护方法的腐蚀速率也各不相同,腐蚀严重程度由小到大依次为充氩气保护、自保护药芯焊丝、涂抹焊接保护剂。

表1 S30403焊接接头腐蚀试验

4 结束语

利用不锈钢管管道中充惰性气体或氮气、涂抹焊接保护剂、自保护药芯焊丝三种方法对不锈钢管焊接时进行保护,能很好地防止不锈钢管背面的氧化,保证焊接接头的力学性能和耐腐蚀性能。但在不锈钢管焊接过程中要结合现场实际如腐蚀介质、施工成本、施工进度、焊缝质量等因素,采用不同的背面保护方法,以取得良好的经济性和实用价值。

◆参考文献

[1] 臧大伟,郭兴鹍,石振强,等. 化学品船316L不锈钢管的设计及管理控制分析[J].造船技术,2020,(1):67-72.

[2] Maharaj C,Marquez A.Failure analysis of a stainless steel pipe elbow in a purge gas line[J].Journal of Failure Analysis & Prevention,2019,19(1):15-23.

[3] 李亚军,赵太源,肖莉. CO2压缩机管道用不锈钢的焊接工艺研究[J].现代制造工程,2019,(11):90-93.

[4] 栗卓新,皇甫平,吴宏兴. 不锈钢管打底焊接工艺的进展[J].兵器材料科学与工程,2001,24(6):54-57.

[5] Lee H M, Tsai M C, Chen H L,et al.Stainless steel heat pipe fabrication,performance testing and modeling[J].Energy Procedia,2017,105:4745-4750.

[6] 张桂红. 奥氏体不锈钢管道氮气保护焊接技术[J].石油化工设备技术,2012,33(6):53-55.

[7] 卢忠华. 0Gr18Ni9管子全位置对接焊技术的探讨及应用[J].金属加工(热加工),2016,(22):18-22.

[8] 王鹤,杨勇. 氮气/氩气对316不锈钢激光焊接的影响[J].热加工工艺,2018,(15):207-209.

[9] Valiente Bermejo M A,Karlsson L,Svensson L E,et al.Effect of shielding gas on welding performance and properties of duplex and super duplex stainless steel welds[J].Welding in the World,2015,59(2):239-249.

[10] 陈兆坤. 免充氩焊接保护剂焊接技术应用[J].石油技师,2015,(1):247-249.

[11] 李亚军,曾妍,赵太源,等. 油气输送用不锈钢管道的免充氩焊接工艺[J].焊管,2019,42(10):38-42.

[12] 张瑞华,李辉,冷小冰. 不锈钢A-TIG焊焊缝背面保护剂研制[J].电焊机,2010,40(3):49-51.

[13] 樊鸿杰. 背面涂覆保护剂焊接奥氏体不锈钢炉管的研究[D].兰州:兰州理工大学,2013.

[14] 杨钢,杨敬雷,杨天文,等. 不锈钢管道背面免充氩自保护钨极氩弧焊药芯焊丝的研制[J].金属加工(热加工),2017,(8):24-25.

[15] 罗保,李何成,王毅. 不锈钢药芯焊丝打底背面无氩气保护手工钨极氩弧焊工艺[J].焊接技术,2017,46(8):111-113.

[16] 徐小魁. 不锈钢钨极氩弧焊药芯焊丝的应用[J].焊接,1999,(8):23-25.

[17] 黄永娜,陈连光,武象,等. 小型不锈钢杀菌锅焊接工艺改进[J].金属加工(热加工),2018,(5):57-58.

[18] Lu J Z,Luo K Y,Yang D K, et al.Effects of laser peening on stress corrosion cracking (SCC) of ANSI 304 austenitic stainless steel[J].Corrosion Science,2012, 60(7):145-152.

[19] 方逸尘. 304不锈钢TIG焊接接头的应力腐蚀性能研究[D].南宁:广西大学,2019.

[20] 雷晓维,冯耀荣,张建勋,等. 不锈钢焊接接头腐蚀行为研究进展[J].焊管,2015,38(2):37-41.

[21] Nakamura N,Ashida K,Takishita T,et al.Inspection of stress corrosion cracking in welded stainless steel pipe using point-focusing electromagnetic-acoustic transducer[J].NDT&E International,2016, 83(10):88-93.

[22] 石南辉,张立志. 异种奥氏体不锈钢焊接材料选择及工艺措施[J].焊管,2020,43(2):32-35+42.