硫酸铵法利用中低品位锂瓷土矿制备碳酸锂技术研究

2020-10-27刘够生王林林刘跃龙

刘够生,王林林,刘跃龙

(1南昌大学化学学院,江西南昌330031;2华东理工大学化工学院;3江西科技师范大学化学化工学院)

从锂云母提取碳酸锂的工艺,通常采用的是氧 化锂质量分数在3.5%以上的锂云母矿[1-4],这种规格的锂云母一般是锂云母原矿经浮选后得到的精矿,如江西宜春414矿,原矿中氧化锂质量分数为0.8%~1.2%,经浮选后的精矿,氧化锂质量分数可达4.0%~4.5%。锂云母精矿通过硫酸浸取焙烧[5]或硫酸盐焙烧[6]等工艺制得锂云母浸出液,然后经除杂、沉淀得碳酸锂粗产品,最后经进一步精制得电池级高纯碳酸锂产品。由于锂云母浸出液中含有大量的Fe、Al、Mn、Ca、Mg等杂质离子,这些离子对碳化工艺制备碳酸锂及碳酸锂的精制过程产生很大的干扰,必须将其除去。常规的除杂方法是用消石灰或烧碱通过分步除杂,但是会产生大量的如硫酸铝钙类杂质。即使用Li2O质量分数为4.5%的锂云母精矿,每生产1 t碳酸锂也会产生近60 t工业废渣。

江西宜春地区,如宜丰花桥、同安等地的锂瓷土矿储量巨大,其氧化锂质量分数可达1.5%~1.8%,仅宜丰同安镇6.1 km2范围内,锂瓷土可开采量达6 000万t。然而这些地带锂瓷土极难浮选,主要原因是锂瓷土颗粒极小,大部分锂瓷土矿颗粒<50μm。尽管现在在细颗粒浮选领域取得了一定的进展,但是细颗粒锂瓷土通过浮选得到较高品位的含锂精矿,一直未见相关报道。

与高氧化锂含量的锂云母精矿不同,要提取到相同量的锂,需要处理更多的锂瓷土矿,产生的废渣量更大。因此中低品位锂瓷土能否直接提锂,国内外一直没人涉及。本研究利用宜丰同安的中低品位锂瓷土矿(Li2O质量分数为1.6%)为原料,通过硫酸法焙烧提锂、铵法成矾除铝以及沉锂碳化的全流程工艺,以期将得到的经验规律推广到后续复杂难选、富集困难的低锂贫矿的提取利用中,为中国锂资源综合利用提供先行探索。

1 实验部分

1.1 原料

锂瓷土原料取自宜丰同安(Li2O质量分数为1.6%),元素组成见表1。

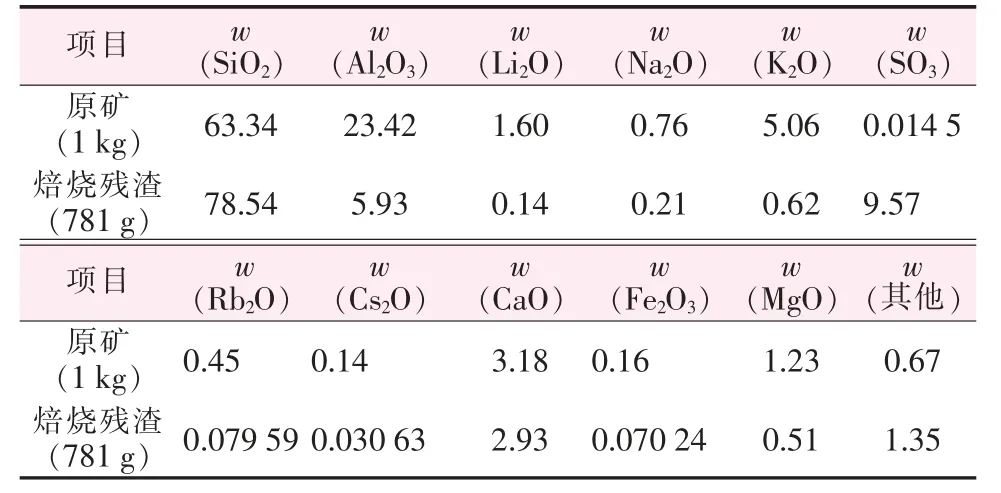

表1 焙烧前后锂瓷土矿的组成成分变化 %

1.2 实验方法

矿样酸混:称取1 000 g粉碎至180~200μm的烘干矿样,与1 000 g质量分数为70%的硫酸混合,室温下搅拌3 h,直至转变成分散均匀的灰白色膏状。

焙烧:将混合好的锂瓷土矿在马弗炉中以280℃预烘2~3 h,直到水分蒸干,呈略微结块状态。取出,粉碎成细小块状,再次放入马弗炉中,600℃焙烧2~3 h,以固体不再释放出酸性气体为终点。取出冷却称重后,高速粉碎机粉碎。

浸取:焙烧完的矿粉与水混合,90~95℃搅拌,趁热过滤,重复多次热水洗涤。得到的淡绿色浸出母液确定体积后取样分析,并进入除杂阶段;滤渣则于烘箱中110℃烘干后称重并取样分析。

除杂:除杂分为3个部分。首先是Rb、Cs、K的除去以及大量Al离子的除去。趁热将预定量的硫酸铵加入到浸出母液中溶解,不断搅拌,逐渐降温至0~5℃。其次是Al离子的除去,将配制好的氢氧化钠溶液缓慢加入到溶液中调至pH为7~8,将得到的滤液pH调节至11~12,沉淀其他一些少量的带色杂离子,如Mn、Fe等。上述步骤中,每次过滤操作得到的滤饼和滤液均进行质量和体积的记录,并取样进行含量分析。

浓缩碳化:将除杂后的滤液加热浓缩,浓缩液体积控制在Li的浓度达到ρ(Li2O)≥20 g/L。之后逐渐加入到配制好的浓碳酸钠溶液(质量分数为25%~30%)中进行碳化。碳化反应的温度为90~105℃。反应完全后趁热过滤,用热水多次洗涤白色沉淀。之后将其转入烘箱110℃干燥12 h,并测定其纯度。

2 结果与讨论

2.1 焙烧前后矿物结构组成变化

对焙烧前后的锂云母进行了XRD及元素组成的对比分析,结果如图1和表1所示。

焙烧前,锂瓷土原矿显示了明显的锂云母特征峰,主要出峰位置分别在9.1、17.8、27.0、37.0、46.0°处,与文献值接近[7]。但是当锂云母经过高温焙烧后,滤渣的XRD谱图虽然出峰位置没有较大改变,但对比焙烧前衍射峰的强度有明显的下降,说明经过焙烧浸取以后,锂瓷土仍然保持了部分的云母晶体特征。高温焙烧过程中,随着硫酸的进攻,锂云母中金属离子如铝、锂、钾、铷、铯等逐渐溶出,导致锂云母的连续骨架结构发生一定程度的坍塌和破坏,其无定型结构增加而晶体化程度下降,具体表现为XRD谱图中的特征峰强度较原来有明显的下降。另外这一过程伴随着硫酸的分解和大量的酸性气体如SO2、SO3等的产生。

图1 锂云母XRD谱图

从表1焙烧前后矿物组成的变化可以看出,经过焙烧浸取后,1 kg的锂瓷土得到约781 g左右的硅渣,减少的200多克即为溶出的物质质量。锂瓷土原矿中氧化锂的质量分数为1.60%,经过焙烧以后矿渣中剩下0.14%,若只以此为基准计算的话,锂的浸出率则为93.2%。变化最为明显的是Al元素,经过焙烧浸出后氧化铝的质量分数从23.42%降到了5.93%,意味着有190 g(以氧化铝为基准)的铝进入溶液,占锂云母中所含铝总质量的70%~80%。从表1还可以看到,在原矿锂云母中SiO2的质量分数为63.34%,而在硅渣中则由于总质量的下降而上升至78.54%。

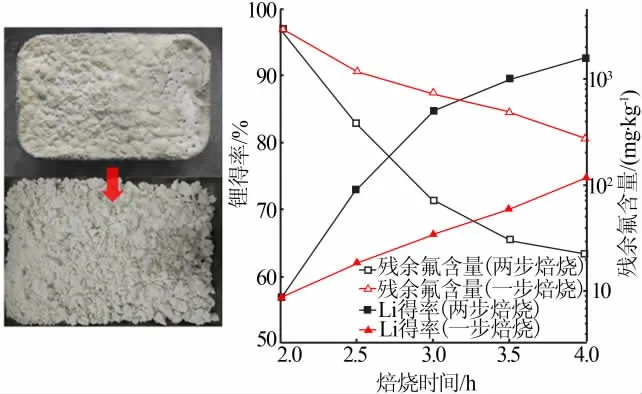

2.2 两步焙烧工艺

采用两步法进行锂瓷土的焙烧,是为了避免在焙烧过程中“结窑”的发生。当锂瓷土与硫酸水溶液搅拌混合后,形成含有大量水分的流动或是半流动的膏状物质。如果直接进行焙烧,随着水分的减少就会形成“结块”或是“结窑”现象[8],生成的结块会顽固地粘结在加热的炉腔内严重破坏传热并增加操作难度。运用两步法,在低温下预先将混合物中的水分烘除,重新破碎后在高温下继续焙烧,结果见图2。由图2可知,在高温焙烧前对锂云母破碎可以有助于其锂得率的提升和脱氟。2 h预先低温焙烧后的取样结果表明其锂的得率为56%左右,若继续直接升温焙烧,其锂得率基本随着焙烧时间的增加而线性上升,4 h后约为75%左右。但是若在2 h后将焙烧的矿物破碎成小块,并在高温下继续焙烧2 h,发现锂得率有明显的上升,并在4 h时达到92%~93%。对于能与Li离子形成强离子键作用的F来说,其存在对于后续的碳化具有极大的破坏作用。根据对焙烧后矿物中残余F含量的测定,可以发现经过粉碎后的锂云母中残余F的含量比一步法要低一个数量级。V.T.Luong等[9]提出,在锂云母的焙烧过程中,SO3和SO2的形成对于锂云母的焙烧具有重要意义。当焙烧的颗粒变小时,整个体系内的传热效果改善,分解的气体便不再从固有的细孔中穿越而出,而是在颗粒间穿透,气固间的反应程度相应被加强,而这期间产生的氟化氢等也更易以气体的形式逸出更小的矿物颗粒表面。

图2 一步焙烧与两步焙烧对于锂得率和脱氟的影响

根据表1中所示的焙烧前锂瓷土成分计算,1 kg锂瓷土硫酸化焙烧后形成相应的硫酸盐,如Al2(SO4)3、Na2SO4、K2SO4、Rb2SO4、Cs2SO4、CaSO4、MgSO4,所消耗的硫酸约为400 g,说明硫酸化焙烧时,57%的硫酸转化为硫酸盐,其余43%转化为SO2、SO3等含硫气体。这部分含硫气体将排入大气中,如何有效利用这部分SO2、SO3气体,将是评价硫酸化焙烧的工艺成本以及对环境影响的一个重要因素。

2.3 浸出液除杂过程

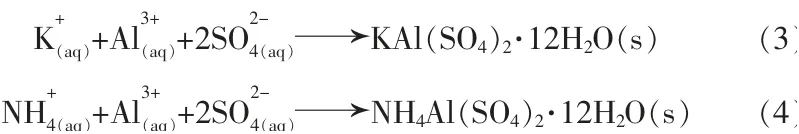

除杂过程中铷铯等金属离子由于其矾盐溶解度低,以晶体形式析出沉淀:

而对浸出液的分析也表明,当溶液降至0~5℃时,铷铯基本分离完全,浸出液中Al为主要的杂质离子。采用添加硫酸铵的方式促进其成矾析出:

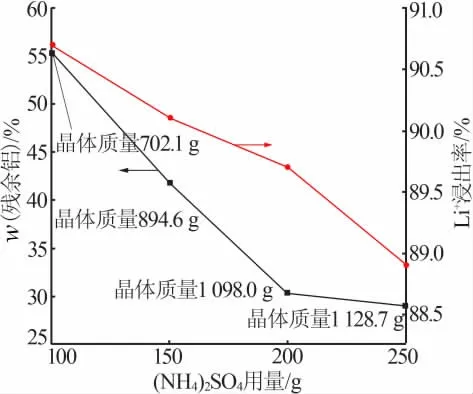

图3 显示了向过滤完的1 kg锂瓷土浸出液(浸出率为93%)中,加入不同质量的(NH4)2SO4后,析出的晶体质量和滤液中铝以及锂的含量。由图3可以看到,随着(NH4)2SO4的不断加入,浸出液中的铝离子含量迅速下降,而且锂离子也有小幅的下降。以初始滤液中铝质量分数为100%、锂质量分数为93%计,当加入100 g(NH4)2SO4后,析出的晶体约为702.1 g,溶液中的铝质量分数降为56%,而溶液中的锂质量分数降为90.7%。锂含量降低的主要原因是晶体析出时表面沾带的浸出液所致,并且这部分损失在静置析出时,由于晶体生长变大,导致的空隙包裹会更加明显。所以需要在冷却过程中不断搅拌以保证晶粒的细度,这也有利于连续化操作。

图3 (NH4)2SO4加入量对Al离子的去除和Li离子浓度的影响

得到的矾盐晶体质量与(NH4)2SO4的加入量成正比关系,当(NH4)2SO4的质量达到250 g时,矾的质量增长速度放缓,表明成矾除铝方法已接近极限。整个过程中,可以看到Li的含量也有所下降,这主要是由晶体析出分离时溶液的夹带造成的。(NH4)2SO4的添加量实际上是综合考虑浸出液中自带的K2SO4和Na2SO4的量以及除铝的需要量。过多的NH4+会在pH调节、浓缩阶段挥发,并且影响碳化阶段Li的沉淀析出。根据图3中的结果,(NH4)2SO4的添加量设定为理论上除去所有铝需要量的70%左右。另外,在成矾阶段机械搅拌在控制晶体粒径上扮演了重要的角色,不断地搅拌有效地避免了过大块的晶体形成析出于容器壁面从而影响过滤的情况。

2.4 浓缩碳化

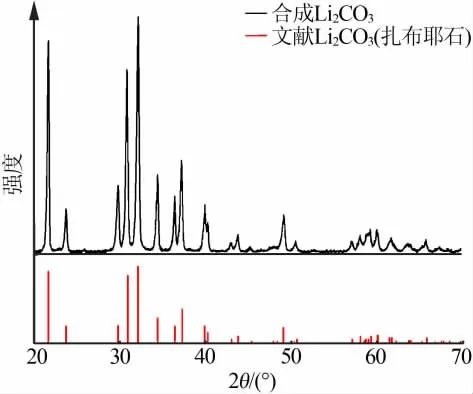

图4 是本工艺得到的碳酸锂产品XRD谱图和文献[10](扎布耶石)的对比图,两者近似度非常高,根据原子吸收的结果可知该产品的纯度为99.1%。

图4 制备的碳酸锂的XRD谱图和文献[10](扎布耶石)的对比

在锂的碳化过程中,需要考虑Na离子的存在对碳化过程的影响。因为在后续调节pH的过程中引入的Na离子并没有进行分离。这首先是因为若在浓缩阶段后通过冷却析出硫酸钠晶体,不可避免地会造成高浓度锂浓缩液的损失。另外将加热的浓缩液冷却,析出晶体后再重新加热进行碳化,从工艺能耗上考虑也不合理。

在碳化反应结束后要趁热过滤,这是因为如果温度下降,则反应液中的硫酸钠晶体由于溶解度的迅速减小而会从中析出,造成Li2CO3的纯度下降;其次Li2CO3的溶解度随着温度的上升而下降,趁热过滤会减少溶解在溶液中的Li2CO3,从而得到更多的产品。使用热水洗涤也是出于上述两个原因,即在洗去Na2SO4的同时尽量保证Li2CO3的收率。

2.5 高品位锂云母精矿对比实验

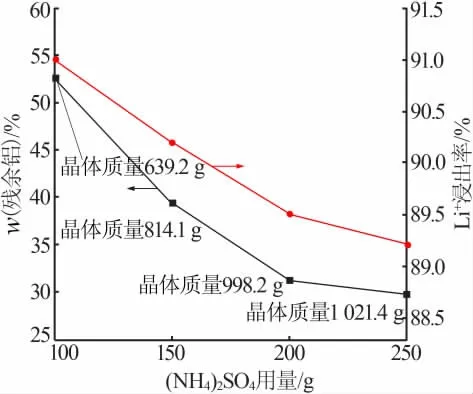

直接使用宜春414钽铌矿的高品位锂云母(Li2O质量分数为4.0%)为原料,以上述方法进行提锂实验,验证上述方法在高品位锂云母矿中的适用性。实验结果如图5所示。

图5 是1 kg的宜春414锂云母精矿浸出液成矾除铝过程中Al、Li离子的残余量随(NH4)2SO4加入量增加而发生的变化。对比图3中低品位锂瓷土浸出液相应的变化情况,由于此时浸出液中硫酸铝的浓度略低,所以加入同等质量的硫酸铵,析出的矾盐晶体要少于低品位的锂瓷土浸出液。(NH4)2SO4加入量为100 g时,浸出液中剩余Al的量占初始总量的52.7%,析出的矾为639.2 g(低品位锂瓷土浸出液析出矾702.1 g)。当(NH4)2SO4加入至200 g时,Al残留量为31.2%;加入250 g(NH4)2SO4时该值降低至29.8%,说明溶液中矾的析出已经接近极限,且最终析出的矾盐均少于同等情况下低品位锂瓷土浸出液的晶体质量。

图5 (NH4)2SO4加入量对Al离子去除和Li离子浓度的影响

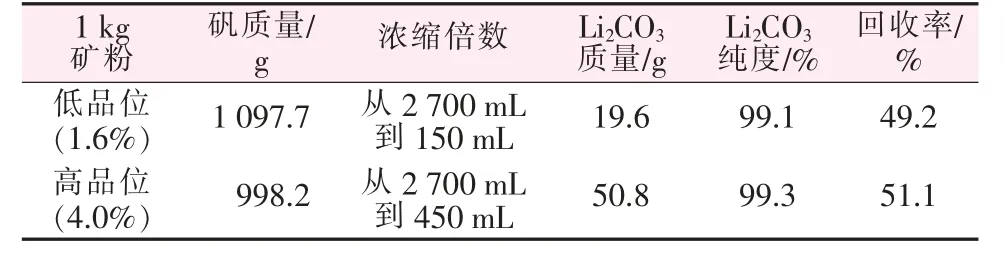

表2 对比了两种品位锂矿提锂过程的工艺参数[液固质量比为3.5∶1,(NH4)2SO4为200 g]。相比低品位锂瓷土,高品位锂云母浸出液的Li离子浓度更高,达到碳化浓度要求的浓缩倍数更低。另外由于析出的晶体量相对变少,以及碳化后母液因溶解造成的Li相对损失变低等原因,最终得到碳酸锂粗品50.8 g,而Li2CO3的纯度与之前接近,为99.3%,回收率为51.1%。上述结果证明,采用该工艺对更高品位的锂云母进行提锂制备碳酸锂切实可行,而且由于共同溶出的Al等杂质相对浓度更低,处理难度下降,提锂效果要略优于低品位锂瓷土的情况。

表2 锂云母精矿与中低品位锂瓷土矿提锂过程对比

3 结论

研究了中低品位细粒锂瓷土硫酸铵法提锂制备碳酸锂的工艺流程,从焙烧、浸出、除杂和浓缩碳化等步骤,研究影响锂浸出以及最终锂得率的因素。通过对焙烧前后矿石结构组成分析,证实硫酸高温焙烧能够一定程度破坏锂云母结构,将Li、Al、Rb等金属元素转变为可溶性组分;采用的两步法焙烧,不仅可以有利于矿石脱氟、提高锂浸出率,而且能够有效防止结窑现象的发生。在浸出液除杂过程中,采用铵法成矾除铝的方法,将大量溶出的铝离子转变为KAl(SO4)2·12H2O、NH4Al(SO4)2·12H2O等有价值复盐,规避了传统石膏法产生的大量固废。分析结果表明最多有70%的Al离子能够被转变为矾盐晶体,同时带出大量的结晶水减轻后续浓缩压力。而且关键在于相对形成铝石膏,成矾除铝的方法能够有效降低Li的损失。对碳化反应产品的XRD以及Li含量分析表明,碳酸锂的纯度能够达到99%以上,并且收率可达50%~60%。另外,从相同工艺下414锂云母(Li2O质量分数为4.0%)的提锂实验结果发现,由于铝的相对含量更低,导致相同的除杂难度下得到的浸出液Li离子浓度更高,浓缩倍数更小,回收率更高。有效证明了低品位锂瓷土提锂的工艺规律通过适当改变参数,能够应用于难度更低的高品位的锂云母提锂过程。本研究结果对于其他低品位含锂矿物如透锂长石、多硅锂云母、铁锂云母等提锂过程可能也有重要的参考意义。