连续热镀锌钢漏镀原因分析及预防

2020-10-26王大志

王大志

摘 要:本文通过观察一个连续热镀锌钢漏镀缺陷的表面发现,其表面出现了不规则的倒三角形密集分布的漏镀。运用现代化检测设备的手段,找到了产生漏镀缺陷的主要原因是退火炉内漏油。可以采用规范给油脂制度的方法,提升退火炉到锌锅区域的密封性,避免和其相类似的漏镀现象的发生。

关键词:热镀锌;漏镀;原因 ;預防

随着我国工业化进程的不断发展,对钢铁材料的耐腐蚀性提出了更好的要求。热镀锌是提高板带产品耐蚀性最常见和最有效的方法之一[1]。因热镀锌涉及的因素较多,如来料质量,以及清洗、退火、光整、钝化等工艺参数,难免会有黑点、色差、漏镀等缺陷。其中漏镀是热浸镀工艺常见的致命缺陷之一,严重影响带钢的耐蚀性、外观和使用寿命。目前有不少这方面的相关研究报道。有关研究学家在分析双相钢板面漏镀缺陷时表明,适当提高炉内密封性和还原性氢气含量可有效减少基板表面合金元素富集,有效解决了双相钢漏镀问题[2]。另外一些研究结果则表明带钢表面的氧化铁皮、锌灰和水渍是引起热镀锌钢板漏镀的主要原因[3]。

引起漏镀的原因有很多,应根据生产现场进行有针对性的分析。某连续热镀锌机组囊括了带钢表面预清洗、退火、镀锌、锌层合金化、镀后冷却、光整、拉矫、钝化、涂油、分卷、表面缺陷检查等工序,年产20万吨热镀锌产品,主要应用于汽车、家电、建筑等行业。该连续热镀锌机组的漏镀缺陷表现为带钢表面存在呈窝状密集分布的黑色斑点。本文对其成因进行分析,并提出相应的解决措施。

1 连续热度锌退火炉相关概述

连续热镀锌退火炉作为连续热镀锌生产线上最关键的部分,主要是在钢带热镀锌前完成退火工艺,退火工艺完成的情况将会给热镀锌带钢表面的质量和机械力学性能带来非常直接的影响,还会给生产线上的生产率带来一定的影响。

1.1 连续热镀锌退火炉设备配置

连续热镀锌退火炉设备配置包括以下几个部分:第一,预热段是在带钢还未到加热段时提前让其预热,预热后能够使加热炉的能源消耗减少10%.同时,为了使镀锌能够更好地发挥其功效,在预热段不能直接使用可燃气体,必须经由换热器来预热。第二,加热段主要是将带钢完全加热后得到结晶,将带钢表面存在的铁皮氧化还原成能够满足热镀锌的纯铁层。在加热的过程中,经由辐射管间接加热能够使带钢表面更加干净,并且在加热的过程中,加热速度不能过快,避免带钢变形。第三,均热段是将带钢在要求的退火温度下保温一段时间(约30S),保证带钢再结晶退火完全。与加热段相同,采用辐射管间接加热。通常情况下,加热段和均热段是一体的,但是,均热段布置的辐射管数量与加热段数量不同。第四,缓冷段其实就是一个过程,分别按照不同的区域控制好温度。另外,为了保证缓冷段的带钢温度,如果电加热体在预热和冷却的过程中速度太快,就要采取相应的措施辅助加热。第五,快冷段是对加热后的带钢进行冷却,让其与锌锅的温度保持一致。同时,在保护气体还原气氛下,使带钢表面不再发生氧化反应。

1.2 热镀锌连续退火炉主要作用

热镀锌连续退火炉主要作用包括以下几个方面:首先,将钢带在还原性气氛中加热到退火温度,并保持足够时间,以此来消除冷轧工序产生的加工应力,细化晶粒,调整组织,消除组织缺陷,改善钢带机械性能。其次,炉内退火过程是在氮一氢保护气氛中完成的,带钢表面的氧化膜会被还原成活性海绵铁状态,为下一步热镀锌准备好了热基准表面。再次,对钢带表面进行清洁。在直烧段,钢带表面上以轧制油为主的污染物通过明火焰燃烧挥发掉,可以得到清洁的钢带表面。最后,完成退火工艺的钢带在退火炉末端通过几台急冷风机进行冷却,迅速将带钢降温至人锌锅前所需的温度,使钢带在最佳温度下完成热镀锌工艺。

2 原因排查及分析

缺陷群整体呈倒三角形,上部呈水平分布,尾部呈逐渐减弱的趋势,但缺陷群出现的时间没有规律可循。缺陷群的长度方向与带钢运动方向一致,连续覆盖带钢长度方向20m左右。

观察带钢样板可知,局部黑点呈无规则弥散分布。触摸黑点后手指发黑,并且黑点可抠除,抠除后基板暴露,判断缺陷在镀前产生,为漏镀缺陷。

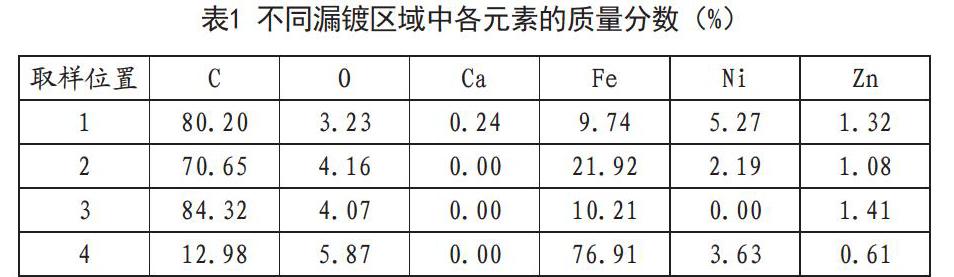

采用EDAXApolloX射线能谱仪分析漏镀区域的成分,结果显示漏镀区的C含量很高,各个位置含量如表1所示,初步判断漏镀缺陷主要为碳化物所致。

因为漏镀缺陷是在镀前产生的,所以对锌锅前的工艺进行逐段排查。在开卷机、入口活套等可直视区域均未发现异常,于是将排查范围缩小到清洗段和退火段。增大清洗段的刷辊电流和碱喷洗循环槽的排放量后,黑色漏镀缺陷依旧。打开碱喷洗、碱刷洗、热水刷洗等槽盖观察运行情况,未发现明显的异常。在清洗段出口至炉子入口密封辊处观察带钢的表面情况,也未发现类似的密集黑点缺陷。

在检查退火段时,发现退火炉的风机管道、换热器及其接口处积油严重。开炉检查炉内情况,发现炉内轴承座有黑色粉末;部分炉辊一侧有渗油现象。因此对黑色粉末进行取样分析。可见炉内黑色粉末的C含量高达95.5%,判断为碳化物。

对比结果可知,未钝化样板上的黑色漏镀缺陷与炉内黑色粉末的组成相近,C含量都很高。结合生产现场推测,黑色漏镀缺陷是由于油脂在炉内高温氧化生成黑色粉末,并随炉内气流飞溅到炉辊和带钢表面,经辊面碾压而粘附到带钢上,致使出锌锅时相应部位的浸润性差而造成的。

另外,炉辊加油制度也不合理,主要是给油脂频次过高(6h一次),导致积油、渗油严重。

清理炉内粉末,并调整给油脂频次后,漏镀缺陷消除。

3 预防措施

首先,规范炉辊加油制度,每月对万向轴手动给油脂1次,每次0.05kg,由之前的6h一次改为12h一次,每次0.01kg。其次,每次开炉大修时,对人孔、顶(底)盖、辐射管、炉辊喇叭口法兰处及各种连接管道接头处进行泄漏检测,确保退火炉到锌锅区域的气密性正常。再次,在保证安全的前提下,提高炉内氢气含量,降低炉内氧含量和露点,减少带钢表面氧化和漏油氧化。每次大修都对炉内氧气分析仪、氢气分析仪和露点分析仪进行标定校准。最后,对于微小检测泄漏点(H2含量≤0.01Pa/s),先临时进行打胶或紧固处理,开炉大修期间再进行彻底处理(如对焊缝和开裂部位进行补焊,更换密封老化件)。采取上述措施后,窝状倒三角形密集漏镀缺陷消失。

4 结束语

除了工艺管控不当会造成产品缺陷外,设备污染也可能会造成故障和不必要的损失,因此生产现场应做好跑、冒、漏的防范和管理。

参考文献

[1]李九岭.带钢连续热镀锌[M].3版.北京:冶金工业出版社,2017.

[2]李研,崔阳,徐海卫,等.双相钢热镀锌表面漏镀缺陷分析及对策[J].电镀与涂饰,2018,32(5):32-34.

[3]齐达,李润昌.热镀锌钢板漏镀缺陷的成因与对策[J].电镀与涂饰,2017,36(20):1100-1103.