大华桥水电站大坝碾压混凝土施工质量控制

2020-10-26陈正宇常新艳

陈正宇,常新艳

(中国水利水电第八工程局有限公司,湖南 长沙 410007)

二十世纪八十年代以来,碾压混凝土筑坝技术逐渐广泛运用于工程实际中。其异于常态混凝土坝按坝段一仓一仓向上浇筑,用振捣器插入混凝土中振捣密实,每仓浇筑方量少有上千立方米的。碾压混凝土施工工序和工艺不同于常态混凝土浇筑,其是低水泥用量、高掺粉煤灰及高石粉含量的亚塑性混凝土拌合物,通常按几个坝段通仓薄层平仓摊铺、碾压机碾压、层层上升填筑,浇筑速度快,一仓浇筑少则几千立方米,多则上万立方米,对碾压混凝土施工过程中的质量控制十分重要。

1 工程概况

大华桥水电站位于云南省怒江州兰坪县境内的澜沧江干流上,是澜沧江上游河段规划开发方案的第七级电站。水库正常蓄水位为1477m,校核洪水位为1479.5m,水库总库容为2.93亿m3。地下厂房安装4×230MW的立轴混流式水轮发电机组,总装机容量为920MW。

大坝为碾压混凝土重力坝,坝轴线为直线,共分12个坝段。坝顶高程1481m,最低建基面高程1378m,最大坝高103m,坝顶宽度13m,坝顶轴线长度231.5m。

大坝于2015年5月27日首仓碾压混凝土浇筑,2017年4月22日碾压混凝土浇筑完成,碾压混凝土共计49.11万m3,2019年1月底工程完工。

2 原材料质量管控

2.1 水泥、粉煤灰及外加剂

大华桥大坝使用的水泥、粉煤灰等原材料由业主统供,外加剂由承包商自购。每批水泥进场时,要求厂家须附带3d的强度报告,粉煤灰进场时厂家须提供细度、需水量比、含水量等各项性能指标报告。承包商试验室在监理的见证下,对每批进场的水泥、粉煤灰及外加剂进行取样,并按相关规程规范要求进行试验。检验合格后,方准用于混凝土生产。

2.2 砂石骨料

(1)细骨料:常态砂和碾压砂中干筛石粉含量,原设计规定值分别为14%~18%和18%~22%,后调整为水洗石粉含量22%~26%和23%~27%。检测结果存在部分砂子细度模数超出设计建议值,为保证混凝土质量,试验室每班对砂抽样进行细度模数检测。当检测结果超出规范或设计建议值±0.2%时,对砂率相应加减1%。

(2)粗骨料:检测结果表明,粗骨料石粉(不大于0.08mm)含量满足不大于2%的设计要求;部分小石、中石、大石存在超、逊径指标超标,要对进场的粗骨料进行二次筛分和水洗。为保证混凝土质量,试验室质控人员每班对粗骨料超逊径进行检测,并对超逊径调整量进行计算,再对配料单骨料使用量进行调整。

3 配合比控制与确定

根据设计提供的大坝混凝土施工技术要求,通过生产性试验确定骨料级配、砂率、外加剂掺量与单位用水量、混凝土凝结时间关系,选定配合比、水胶比,拟定混凝土施工配合比,并进行性能复核试验,最后确定施工配合比并报监理审批后使用。碾压混凝土施工配合比如表1所示。

4 碾压混凝土施工工艺参数控制

(1)拌和楼投料顺序:采用砂浆裹石法,即人工砂→(水泥+粉煤灰)→(水+外加剂)→搅拌5~8s→(大石、中石、小石)。(2)搅拌时间:混凝土搅拌时间为60s,加冰时延长30s。(3)采用双钢轮碾压机压实,松铺厚度按35cm控制;碾压机行走速度按1.2~1.5km/h控制;碾压遍数按静碾2遍+振碾6遍+静碾2遍控制。(4)变态区采用矩阵式插孔注浆方式,孔间距20×20cm。加浆量按碾压混凝土体积的6%控制(W/(C+F)=0.45~0.49),VC值一般按3~5s控制。

5 混凝土施工质量控制

5.1 仓面施工质量控制

(1)施工缝面质量控制。冷升层缝面采用高压冲毛枪冲毛,冲毛后的缝面要满足表面无乳皮,微露粗砂石的要求。当防渗区冲毛质量当达不到要求时,则用风镐或电钻凿毛,以确保防渗区毛面质量,并作为重点验收部位。此道工序质量对大坝防渗至关重要。

表1 大华桥水电站碾压混凝土施工配合比

(2)VC值控制。碾压混凝土VC值过大,会导致碾压混凝土拌和物松散无黏性,易骨料分离,碾压后表面不泛浆,进而影响混凝土层间结合质量;VC值过小,易出现陷碾陷车,影响仓面施工和质量。大华桥大坝混凝土VC值根据气温及气候条件的变化进行动态选用和控制:高温、大风天气出机VC值选择在1~3s;夜间、低温天气出机VC值选择在3~5s;遇小雨浇筑时VC值选择在8s左右。

(3)入仓及平仓质量控制。碾压混凝土通过满管下料至仓内运输车辆。为减少骨料分离,使满管下料斗口下接皮管,且距车厢高度不大于2m。倒料和平仓时,现场重点控制三级配料不侵占二级配防渗区。

大坝碾压混凝土采用平层通仓法浇筑,从上游防渗区开始往下游方向浇筑。冷升层开浇前,先均匀摊铺比混凝土高一等级的砂浆,厚度为2~3cm。铺筑方向与坝轴线平行,分2点卸料,卸料高度控制在1.5m以下,以减轻骨料分离。为控铺层厚度,开仓前先用白色油漆在模板上画出标准的35cm厚分层线,同时在仓面中间摆放贴有反光条的可移动35cm等边三角体,以便于平仓机手控制平仓厚度。

(4)碾压质量控制。自上游防渗区开始按条带往下游碾压,碾压遍数和行走速度按照试验确定的参数进行;碾压方向与坝轴线平行;直线碾压条带偏差控制在20cm左右,条带与条带间重叠碾压10~20cm;现场控制好碾压和变态结合部位的骑缝补碾;当碾压达到确定的遍数后,用核子密度仪进行压实度检测,对未达到压实度(不小于98%)标准的部位及时补碾直至合格。

(5)成缝质量控制。为保证切缝成直线且在结构分缝线上,先将长粗麻绳两端对准上下游止水中心线牵线,然后用碾压机从麻绳上碾过,切缝机沿留在混凝土面上的麻绳痕迹切缝。边切缝边填充4层彩条布,切缝完成后再用碾压机对切缝补碾平整。

(6)变态区质量控制。变态区采用打孔加浆振捣密实。变态区铺料在机械平仓后,再用人工辅助整平,以保证变态区平整和层厚满足要求,利于打孔和加浆量的控制。质检员控制好打孔的间排距以及制浆站的制浆密度。加浆10min左右开始振捣,重点控制廊道周边和止水周围的振捣质量。盯仓质检员着重控制上游防渗变态区的打孔、加浆和振捣质量,保证振捣规范,不欠振、漏振。为使上游防渗变态混凝土与碾压混凝土交接面结合质量,在沿交接线上用电钻打孔加浆振捣,使两者互相融合密实。

(7)层间结合的质量控制。大坝碾压混凝土在试验室的初凝时间在18~20h,但实际仓面因受气温、湿度、风速等影响,初凝时间在8~12h。为保证层间结合质量,主要采取以下措施:①上游防渗区铺筑碾压料之前,先铺洒一层厚2~3mm净浆。②变态区采用电钻打孔取代传统的人工插孔,其效率提高3.2倍,缩短了因变态混凝土施工滞后影响的下层铺筑时间。③采用喷雾保湿,营造仓面小气候,降低仓面气温和增大仓面湿度。④因特殊原因层间覆盖时间超过4~6h且重塑性较差时,则铺洒净浆后铺筑下一层混凝土。⑤对出现局部初凝或失水发白部位,采取铺洒净浆的方式处理。

5.2 温度控制与防裂

(1)优化配合比措施。在保证设计要求性能的条件下,为了将胶凝材料控制在合理范围,减少水化热,承包商先后进行了3次配合比优化试验。通过优化降低了配合比中的胶凝材料用量,有效减少了混凝土水化反应,降低了混凝土升温。

(2)拌和楼温控措施。拌和楼拌制混凝土温控主要为“三冷”:风冷、水冷和冰冷。①一次风冷:开仓前,提前2~3h对骨料进行预冷,风冷后的骨料温度控制在5~7℃。②二次风冷:为降低“一冷”骨料在皮带运输过程中及拌和料储料仓内出现的温度回升,在拌和楼进行二次风冷,二次风冷后的骨料温度在0℃左右。③制冷水:当风冷后的拌和料,在出机口温度达不到设计要求时,通过制冷水拌和降温。冷水温度控制在5℃左右。④当以上3种温控措施同时启动仍不能满足设计建议的出机口温度时,启动制冰楼,加制冰屑降温。

(3)运输温控措施。①高温季节运输混凝土料的车辆盖上遮阳帆布,避免阳光直晒。②在入仓运输皮带上搭设防雨防晒棚,在满管包裹锡箔纸隔热。

(4)浇筑过程温控措施。①现场质检员对入仓混凝土温度进行测量。当入仓温度高于技术要求时,及时通知拌和楼采取措施降低出机口温度。②及时平仓、碾压,加快覆盖速度,缩短混凝土暴露时间。③当仓内温度高于23℃时,启动仓内喷雾设备,降低仓内温度,增大仓内大气湿度。④必要时对碾压完成的上游防渗区,覆盖1.5cm保温被隔热保温。

(5)收仓后的温控措施。①高温季节对收面终凝后的混凝土铺盖土工布,专人负责洒水养护保湿。对大仓面混凝土,在仓内设置旋转喷头喷水;立面采用挂花管流水养护。②低温季节在混凝土上覆盖2层1.5cm厚保温被,立面粘贴5cm厚聚苯乙烯板保温。

(6)通水冷却措施。坝体采用高密度聚乙烯冷却水管通水。①仓内冷却水管布置:间距为3m(垂直间距)×1.5m(水平间距),上下层错位布置,单根长度铺设不大于300m。②通水冷却:通水冷却时间根据混凝土内埋设的温度计测得的温度值确定,辅以人工测得的进出水温度作补充参考。碾压混凝土通水时间一般在20~22d,常态混凝土一般为15d左右。通水流量控制在1.2~2.0m3/h。前10d按最大降温速率不超过1℃/d,10d后最大降温速率每天不超过0.5℃控制。每12h水流换向一次,使坝体混凝土冷却均匀。根据测得的水温变化情况增减通水流量。当出水测温不大于24℃时,一期通水冷却结束。一期通水结束后,由坝体内埋设的温度计对混凝土内部温度进行监测,当温度回升超过2℃时,开始二次通水,通水直至混凝土内部温度在设计允许的范围内为止。

6 工程质量检测与成果

6.1 现场压实度检测

浇筑中按规范每浇筑层100~200m2检测1个点,大坝碾压混凝土共检测11649个点。其中,C18015W4F50混凝土区域检测共8146个点,C18020W8F100上游面防渗区及下游面台阶区域共检测3503个点。检测结果均满足设计≥98%的技术要求。

6.2 混凝土质量检测

(1)抗压强度检测。大坝碾压混凝土抗压强度共检测871组,检测结果均满足规范及设计要求,如表2所示。率最小值0.17Lu,最大值0.48Lu,平均值为0.35Lu;三级配碾压区检查15个,压水总计46段,透水率最小

表2 碾压混凝土抗压强度检测结果

(2)全面性能检测。混凝土劈裂抗拉强度检测293组,极限拉伸检测44组,抗冻、抗渗各检测18组,检测结果均满足设计指标要求。

(3)芯样质量及检测。大坝碾压混凝土取芯直径为219mm和150mm共2种。前后取芯22孔,总钻孔深243.21m,芯样获得总长236.64m,芯样平均获得率97.3%,单孔钻孔岩芯获得率在91.7%~100%。2016年8月,在8#坝段防渗区高程1424.70m随机取芯,穿过6个浇筑冷升层,获得完整芯样21.1m,为当时最长芯样。所取芯样除个别三级配杆体局部有小孔和气泡外,其余芯样断口处骨料分部较均匀且周围裹浆密实;芯样杆体骨料分布均匀、致密,外观光滑。

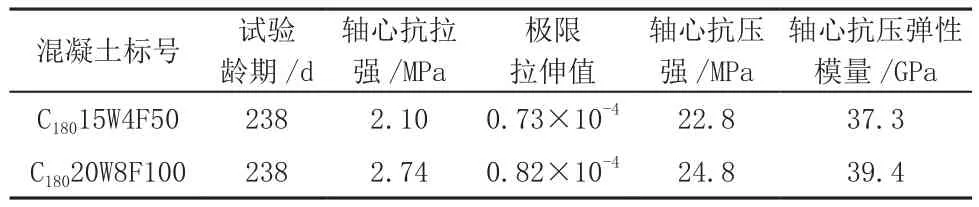

根据水工规范相关要求,随机选取了部分芯样进行了物理力学性能试验。试验C18015W4F50(Ⅲ)碾压芯样抗压强度30组,最大值28.4MPa,最小值20.5MPa,平均值24.0MPa,保证率99.9%;劈拉强度试验5组,最大值2.61MPa,最小值2.0MPa,平均值2.22MPa。试验C18020W8F100(Ⅱ)碾压芯样抗压强度19组,最大值29.2MPa,最小值24.1MPa,平均值26.9MPa;劈拉强度试验10组最大值2.89MPa,最小值2.29MPa,平均值2.57MPa。芯样抗拉、轴心抗压试验结果如表3所示。

(4)压水检查情况。大坝碾压混凝土完成33个压水试验检查孔,孔径为91mm,共计99段,压水657.6m。其中,二级配防渗区检查18个,压水总计53段,透水值0.40Lu,最大值1.0Lu,平均值为0.65Lu。压水检查值均满足二级配防渗区混凝土透水率q不大于0.5Lu,三级配混凝土透水率q不大于1.0Lu的设计要求。

表3 碾压混凝土芯样抗拉、轴心抗压强度试验结果

7 结束语

至今,大坝已经历2个汛期的考验,大坝坝前和坝体廊道均无裂缝,大坝总渗漏量为4.83L/s。这表明大坝防渗、温控和层间质量效果较好;碾压混凝土大坝,重在防渗区的碾压质量、变态区的加浆振捣质量和层间结合质量的过程控制。因此,加强仓内和仓外协调管理,保障混凝土入仓强度和加快浇筑速度,以缩短混凝土层间间隔时间,尤显重要。