基于STC单片机控制的自保护智能排插设计

2020-10-26赵平秀朱广泰

赵平秀,朱广泰,郝 楠

(佳木斯大学,黑龙江 佳木斯 154000)

0 引 言

根据中国节能认证中心的调查数据,随着中国家庭电器数量的增加,电器待机所消耗的能量占据日均使用电能的10%,例如,普通的42寸液晶电视待机能耗是8 W/h,每日待机时间约为12 h,那么其每天待机所消耗的电能就是0.096 kW·h[1]。虽然每天待机能耗较小,但是日积月累,就会出现较大的电能损耗。此外,电器长时间待机运转不仅会加速电路老化,而且还存在漏电引发火灾的危险。据消防部门统计,每年发生的火灾案例中电器漏电导致的火灾大约占30%[2]。

基于此,本文设计了一种具备定时供电、过载保护、电压检测等功能的自保护智能排插,该排插能实现节约电源、智能管理、实时监测电压等,促进智能化家居的进一步发展。

1 总体设计方案

本课题设计的智能排插需要实现以下功能:第一,实时监测电路电流,当电路电流超过排插设计的电流阈值时,排插要能迅速响应断开电路,保证连接电器不会由于电流过载而损坏;第二,实现在非规定时间定时断电、在规定时间内恢复供电的功能;第三,要求排插设备工作稳定、功耗低、精确控制时间。依照上述分析的功能,提出3种总体设计方案,并进行对比找出最合适的设计方案。

第1种方案:电路控制核心是STC15F408AD单片机[3-5],定时电路通过DS1302计时芯片[6-8]进行计时,采用12个引脚的LED数码管显示实时电压数值以及设定定时参数,以一个电压互感器作为实时电流的测量元件。

第2种方案:电路控制核心是STC89C52单片机,采用单片机内置的定时器进行计时,显示部分采用LED数码管,电流转换部分采用ADC8090电流转换器,电流测量部分采用电流互感器产生感应电动势进行测量,排插的电路接通与断开控制采用继电器间接控制。

第3种方案:与第2种方案相类似,取消了外置的电流转换器,电路控制核心是带有直流转换功能的STC单片机,排插的电路接通与断开控制采用继电器间接控制,显示部分采用液晶1602,定时电路通过DS1302计时芯片进行计时。

在第2种方案中,ADC8090电流转换器虽然可以解决电流转换的问题,但是转换器的接电线路较为复杂,并且价格较为低廉的单片机内置计时器都存在一定的偏差;在第3种方案中,液晶1602体积较大并且其外部为玻璃材质,而排插是一种需要经常移动位置的电器,容易发生碰撞,玻璃材质不符合本设计的材料要求,所以综合分析比较,采用第一种设计方案较为合理。

2 硬件设计

2.1 电压检测模块

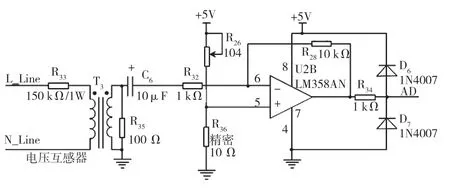

电压检测模块的主要作用是实时采集电流电压数据,通过将外部连接的交流电转变成直流电信号再通过单片机传递至电压显示模块,用户可以通过观察电压显示模块的LED数码管,及时了解智能插座的工作情况。电压检测模块的测量元件是电压互感器,该模块的电路原理如图1所示,其具体工作流程为:通过串联的电容器的滤波和高阻值电阻的降压作用,流向运算放大器LM358的交流电压转变为微弱电信号,再通过运算放大器等比例放大进入整流模块转变成直流电信号输出到单片机。

图1 电压检测模块

2.2 过载保护模块

过载保护模块是本课题设计与常规智能插座设计区别最大的地方。一般常规的智能插座是通过空气开关或者熔断器等方法保护电路,本课题设计了高灵敏度、响应时间极短的过载保护模块,并且可以通过调节模块的电流阈值实现电路保护的精确控制。

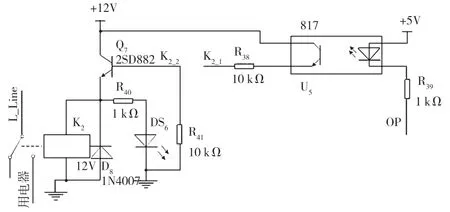

该模块的电路原理如图2所示,具体工作流程为:该模块的电流检测部分是一个电流互感器,外接电路的电流流过电流互感器产生感应电动式,感应电动势流向运算放大器LM358。为了提高电路保护的灵敏度,在放大器的终端连接一个晶匣管式光电耦合器,经过另一端的晶匣管的电流放大效应转变成感应电流流向下方的继电器,当外接电路电流超过电流阈值时,继电器产生足够大的作用力吸引开关最终实现断开电路的功能。

图2 过载保护模块

2.3 电路控制模块

电路控制模块是整个智能排插硬件模块中最为核心的部分,其主要功能是实现电路的接通与断开的定时控制。该模块的电路原理如图3所示,具体工作流程为:为了实现定时开关的精确控制,该模块同样是采用了光电耦合器,最右端的连接端口OP连接单片机的信号处理部分,通过单片机对OP端口的高低电平进行控制,不仅实现了电路信号处理部分和控制执行部分的电路隔离,消除了不必要的外界干扰,而且提高了控制执行部分的响应速度。与过载保护相似,同样采用继电器控制开关的方式实现定时控制功能。

图3 电路控制模块

2.4 电压显示模块

该模块是实现实时监控电路工作情况以及设定定时开关时间参数的模块,其电路连接部分较为简单,分别是8个段选接口D0到D7实现数码管的数值变换,4个片选接口H1到H4控制数码管的高低电平,四位七段数码管的I/O口是相互独立的,可以确保信号的输入与处理准确无误。

2.5 定时控制模块

定时控制模块可以实现24 h任意时间的可变定时或者1 h的固定定时。DS1302芯片结构较为简单,整个芯片只有8个连接端口,VCC1接入电路电源,VCC2接入备用的电压为3 V的纽扣电池,SCLK、I/O、RET三个端口接入单片机的P10、P11、P12端口。其中,SCLK端口是芯片的串行时钟计时器,单个I/O串行端口确保时间信号能高速传输,RET端口是复位端口。此外芯片还需要接入晶体振荡器才能实现计时。同时,为了晶振输出的信号更加稳定,还串联了两个电容值为8 pF的电容器过滤信号。DS1302芯片工作稳定,并且电路连接逻辑简单,是十分理想的计时芯片。

3 控制程序开发

3.1 总体控制程序设计

整个排插控制电路是以STC15F408AD单片机作为控制核心,各个模块程序的编写都需要围绕单片机的控制方式展开,首先设置单片机启动后的工作流程:定时器中断并执行定时器的初始化程序,下一步执行显示模块子程序,执行LED显像管扫描子程序,执行电压检测模块子程序,最后是执行按键扫描子程序,当按键扫描子程序完成后再返回执行显示模块子程序。

3.2 电压检测程序设计

本设计的AD转换是通过STC15F408AD单片机内置的8路10位A/D转换器实现的。A/D转换和电压检测的具体流程为:首先调用单片机中的A/D转换器,设置P1管脚功能和模拟通道,打开AC/DC转换电源,启动AC/DC转换功能,转换完毕关闭AC/DC电源输出实际电压值。

3.3 主电路控制程序设计

该程序是通过单片机输入控制电路管理模块的OP端口的高低电平,间接控制继电器对于排插开关的开合,OP端口和单片机P1.1管脚连接,当管脚输入为高电平时继电器断开;当管脚输入为低电平时继电器接合。通过定时器控制管脚输出信号实现定时控制,当工作模式进入定时断电模式,定时器到指定时间发出指令P1.1管脚输出高电平,继电器释放主线路电路断开;当工作模式进入定时通电模式,定时器到指定时间发出指令P1.1管脚输出低电平,继电器接合主线路电路接通。

4 结 论

本设计经过绘制电路板、编写程序、组装电路板、灌注程序、外部元件组装等工作初步完成了自保护排插的初步成品,在模拟家庭电路实验上,通过按键设计定时接通电路时间和过载电流阈值,在排插上插入电吹风、白炽灯等常规家用电器,设定排插电路接通时间是上午10:00—11:00,过载电流阈值是30 A。实验结果证明,该自保护排插具有良好的过载保护能力和定时通电断电等功能。总的来说,本课题设计的排插具有自动化控制能力强、总体集成度较高、制造成本较低等优点,在常规家庭中使用,通过排插的定时功能可以完全消除由于电器待机产生的额外电能,排插的过载保护功能也有效降低了由于电器漏电引发火灾的可能性。