壳聚糖/植酸钠/纳米Fe3O4复合膜对木材表面抗紫外线性能的影响因素探讨

2020-10-24赵霏越富艳春

赵霏越, 富艳春

(南京林业大学家居与工业设计学院,江苏 南京210037)

随着人们生活品质的提高,对产品用材的选择更加注重绿色环保,木材作为一种天然且美观的材料在建筑、家具等领域均有很大使用量,但在使用过程中会受到来自环境的不同影响。其中,光照产生的紫外线伤害会导致木材变色、变形、加速老化等问题,最终使木材在美观乃至结构上出现严重缺陷。木材抗紫外线性能的研究对于减缓老化、提高木制品的质量具有重要意义[1-5]。

研究表明,纳米Fe3O4的颗粒尺寸远小于紫外线波长,能将照射在纳米粒子上的紫外线散射,相对减少照射木材的紫外线强度,从而达到一定的抗紫外线作用[6-7]。我们选择利用层层自组装技术,以聚电解质壳聚糖和植酸钠作为阴阳离子媒介[8-10],将纳米Fe3O4有效负载于木材表面,提高其抗紫外线性能。

1 试验材料

1.1 试验材料

巴沙木(O.pyramidale),购于林海博旗舰店;纳米Fe3O4(30 nm)、壳聚糖(<200 mPa·s)和植酸钠(99%),购于上海阿拉丁生化科技公司;36.5%~38.0%盐酸,购自南京化学试剂有限公司。本实验中所有溶液配备采用自制蒸馏水。

1.2 仪器设备

Lab 便携式色差仪(HP-2136)、UV紫外线照射灯箱(AP-UV)、电子天秤(JA21002)、电热恒温鼓风干燥箱(DHG-9423A)、磁力搅拌器(CJ78-1)。

1.3 试验方法

1.3.1 木材预处理

将巴沙木裁切制成规格为20 mm×20 mm×20 mm的试件,用蒸馏水反复清洗后置入烘箱中以60 ℃干燥1 h,将各组试样在统一位置标号。在记号背面的中心位置用Lab色差仪测得此时木块试样的颜色作为初始基准值,其中L*代表明度,a*代表红绿指数,b*代表黄蓝指数。最后放于真空塑封袋中备用。

1.3.2 溶液的配置

称取0.5 g、1 g、2 g的壳聚糖分别溶于100 mL蒸馏水中,用磁力搅拌器使壳聚糖在蒸馏水中完全溶解并分散均匀,使用稀盐酸调整溶液的pH值=3;同理,采用相同方式配置植酸钠、Fe3O4纳米粒子水溶液,并使用稀盐酸分别控制溶液pH值=3。

1.3.3 木材表面壳聚糖/植酸钠/纳米 Fe3O4复合膜的制备

木材表面含有大量羟基,因此在溶液中带有负电荷[11]。将木材试件浸入带有正电荷的壳聚糖溶液中,通过带电粒子正负相吸,聚阳离子便附着于木材表面,一定时间后取出,用蒸馏水冲洗掉表面游离态聚阳离子,并送入烘箱中以 60 ℃烘干1 h;随后将处理后的木材浸入带有负电荷的植酸钠溶液中,聚阴离子逐渐吸附在木材表面,一定时间后取出,再次用蒸馏水冲洗表面,去掉多余的聚阴离子后送入烘箱中以60 ℃烘干1 h。将处理后的木材浸入Fe3O4纳米粒子水溶液中,纳米Fe3O4水溶液在pH值为3时带正电,并通过静电吸附组装在木材表面,反应一定时间后取出,以蒸馏水冲洗表面并送入烘箱重复先前相同操作,得到表面形成壳聚糖/植酸钠/纳米Fe3O4复合膜层的木材。

浸入聚阴离子电解质植酸钠溶液和Fe3O4纳米粒子水溶液后在木材表面沉积的植酸钠/纳米Fe3O4为一层,反复上述实验内容使植酸钠和纳米Fe3O4在木材表面交替沉积组装数层,如图1所示。本实验过程中保持除变量以外的其他条件相同,探讨不同变量下形成的表面复合膜抗紫外线性能的优劣。变量分别为:聚电解质溶液与纳米粒子溶液浓度、木材浸泡时间和组装层数。

1.3.4 木材表面抗紫外线涂层性能测试

2 试验结果与分析

2.1 溶液浓度对复合膜抗紫外线性能的影响

紫外老化试验不同浓度条件下的色差变化趋势对比如图2所示。

图1 木材表面层层自组装抗紫外线涂层操作流程

图2 紫外老化试验不同浓度条件下的色差变化趋势对比

图2中三组试验的变量为溶液的浓度,其聚电解质溶液及Fe3O4纳米粒子水溶液的浓度分别为 0.5 g/100 mL、1 g/100 mL 和 2 g/100 mL,在配比方面三组溶液均保持了Fe3O4纳米粒子水溶液浓度与聚电解质溶液浓度比为1∶1不变。通过不同浓度溶液的浸渍改性结果显示,在其余试验条件一致的情况下,浓度较小的溶液所制得涂层并未使测试结果有明显改善,只有溶液浓度最大的一组测试所得四项数值都优于素材,变化较小更趋近于0,即高浓度溶液所制得的抗紫外线涂层保护木材各属性的能力最优,可见溶液浓度越大改性木材的抗紫外线老化性能越强。此外,对比发现这三组数据之间差距很大,可见溶液浓度这一条件在制备聚电解质/纳米Fe3O4复合膜的过程中起重要作用,对复合膜最终效果的影响显著。

2.2 木材浸泡时间对复合膜抗紫外性能的影响

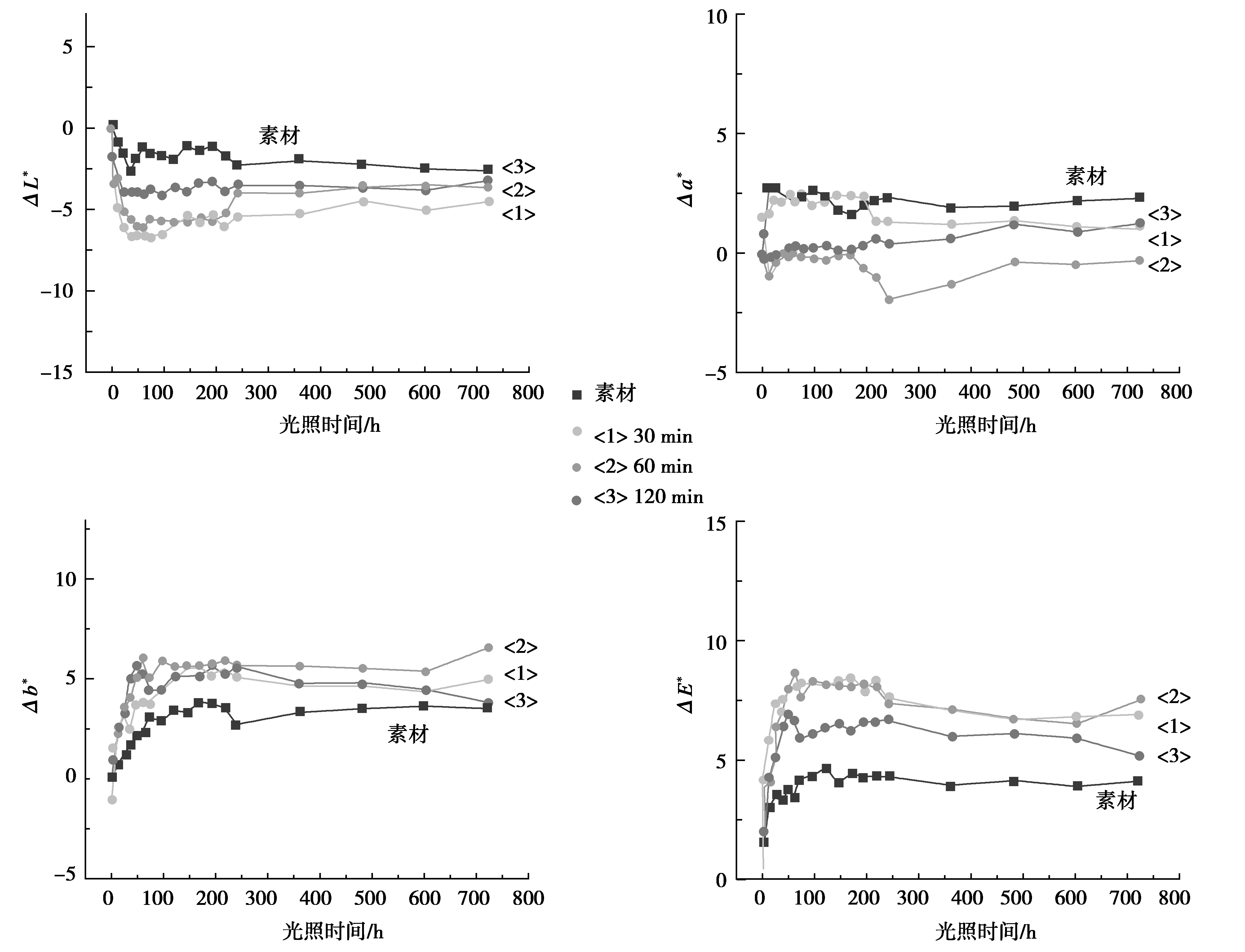

紫外老化试验不同时间条件下的色差变化趋势对比如图3所示。图3中三组试验的变量为木材试样在溶液中浸泡的反应时间,分别为30 min、60 min和90 min。[3]通过曲线能够判断,随着反应时间的增加,试样的ΔL*、Δa*、Δb*、ΔE*都在逐渐趋向于0。可认为试样在溶液中浸泡反应的时间越长,在后续照射过程中受到灯光的影响便越小,即抗紫外线老化的性能越强,制备出的聚电解质/纳米Fe3O4复合膜性能越优秀。

2.3 组装层数对复合膜抗紫外性能的影响

紫外老化试验不同组装层数条件下的色差变化趋势对比如图4所示。

图4中三组试验的变量为木材试样上聚电解质/纳米Fe3O4膜层的组装层数。从折线图中可以看出,组装仅1层的试件各项测试指标均远偏离0,木材在灯光照射下产生了明显变化,其膜抗紫外线老化性能最差;而具备5层与10层膜的试件所测试得到的曲线十分接近,相比之下10层复合膜的抗紫外线老化性能更好。由此可以得出,此方法组装的木材抗紫外线膜在一定范围内随着组装层数的增多整体复合膜层性能更好。

2.4 木材表面有机/无机复合膜抗紫外结果综合分析

横向对比各实验结果发现,经过一个月的紫外线照射,处理后的各试样以及素材的明度(L*)明显变小,与之相反,其红绿指数(a*)、黄蓝指数(b*)以及总色差(ΔE*)都在不断增大,其中ΔE*的增幅最为显著。

图3 紫外老化试验不同时间条件下的色差变化趋势对比

图4 紫外老化试验不同组装层数条件下的色差变化趋势对比

在各项指标的变化量方面,通过直观的图像能够发现,与总趋势先不断降低后有所回升波动、最终趋于稳定的素材ΔL*值不同,各试样的曲线虽然差异很大,但也有共同点,其变化几乎都可以分为两个阶段:当紫外线照射时间小于200 h时,各试样的ΔL*值不断下降,甚至斜率大于素材,当紫外线照射时间大于200 h后,ΔL*值不再继续降低,而是缓慢回升,最终在小于初始值的位置趋于稳定。

综合对比数据来看,试样的Δa*值与Δb*值整体变化趋势与素材相近,可见试样ΔL*值的差异是最终导致ΔE*值趋势显著变化的原因。结合ΔL*值的变化分析,素材的ΔE*曲线呈现不断上升并趋于稳定时,其他试样的ΔE*曲线趋势也可以分为两个阶段:当紫外线照射时间小于200 h时,各试样的ΔE*值不断上升,斜率大于素材,当时间大于200 h后,各试样的ΔE*值不再继续上升,转而缓慢下降,最终在大于初始值的位置趋于稳定。

3 结论

通过在木材表面以阴阳离子聚电解质作为媒介负载抗紫外功能的Fe3O4纳米粒子,使木材具有了一定防光变色功能。本实验中当聚电解质溶液与 Fe3O4纳米粒子水溶液浓度为2 g/100 mL、试样浸泡反应时间为90 min、木材表面组装膜层为10层时,所制得的壳聚糖/植酸钠/纳米Fe3O4复合膜具有较好的抗紫外线性能。