喷注器钎焊镍镀层均匀性控制

2020-10-24权琳琳翟绘丰

权琳琳,翟绘丰,叶 晖

(西安航天发动机有限公司,陕西 西安710100)

0 引言

喷注器是液体火箭发动机推力室的“心脏”,其功能是将燃料和氧化剂分离,并按一定比例喷入燃烧室后迅速充分燃烧,保证发动机正常、可靠地工作[1]。喷注器由内底和喷嘴等零件构成,主要通过真空扩散钎焊成型。喷注器与喷嘴之间的钎焊缝是将氧化剂和燃料分开的重要部位,该钎焊缝一旦发生渗漏,就会造成氧化剂和燃料发生接触、混合,严重时会导致发动机发生爆炸。因此,喷注器与喷嘴之间钎焊缝的密封性直接影响着钎焊质量,对发动机工作性能有着较大的影响。

镍镀层作为喷嘴与喷注器钎焊的功能性镀层,一方面可以促进液态钎料的漫流、填缝,另一方面可以保护焊接面不会在钎焊过程中发生氧化,从而提高产品钎焊的成功率[2-3]。电镀作为特种工艺,是不易直观发现、不易测量产品内在质量的工艺,电镀过程中镀层的沉积也是一个复杂且不可视的过程[4-5]。从电镀原理上分析,电镀过程中,喷注器不同部位孔内镍镀层厚度均匀性较难控制;经电镀后,镀层整体上表现为中心区孔内镍镀层偏厚,而边区孔内镍镀层偏薄。在当前工艺参数下,边区喷注器孔内镀层厚度偏薄对喷注器钎焊质量存在着重要影响,因而有必要对喷注器孔内镍镀层厚度均匀性的控制技术进行研究,以保证孔内镍镀层厚度可以满足钎焊需求。

1 试验材料与方法

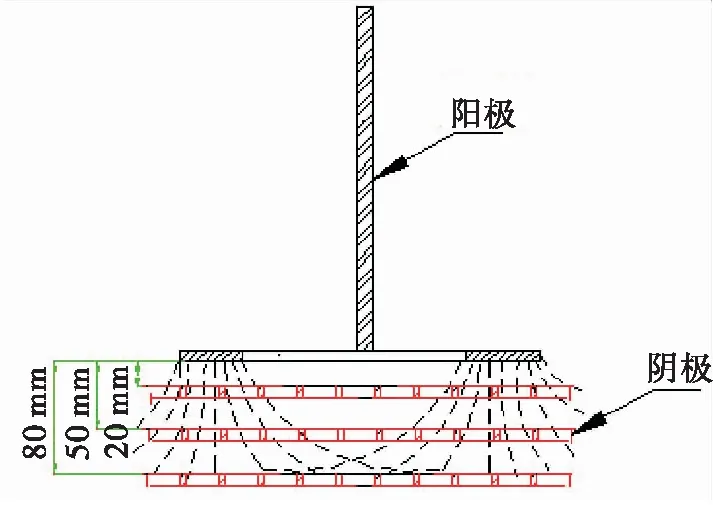

本试验使用某型号发动机喷注器全尺寸模拟件,采用不同的仿形阳极对喷注器进行电镀,喷注器模拟件结构简图如图1所示。

图1 喷注器模拟件结构图Fig.1 Structure of injector simulator

为了更形象地显示出微观方面零件表面电力线及电流密度的分布情况,采用CAD画出了在不同仿形阳极下零件表面的电力线及电流密度分布图。在喷注器电镀完成后,采用内径千分尺对喷注器孔内镀层厚度进行测量,同时对钎焊后的喷注器进行2 MPa、10 min的气密性试验。

2 结果与讨论

2.1 棒状镍阳极对镀层厚度分布及其均匀性影响的研究

喷注器孔内合适的镀层厚度是保证液态钎料漫流、填缝能力的重要因素,进而影响喷注器钎焊质量。当喷注器孔内镀层厚度较小时,镍镀层润湿性较差,未能充分使钎料漫流、填缝;当镀层厚度较大时会影响喷嘴与喷注器之间的公差带,从而影响装配。在现有的铜-钢钎焊试验中,镀层厚度处于3~15 μm范围时,可以满足钎焊需求,钎焊缝也有着较好的质量。然而,现有喷注器电镀工艺所获得的镀层厚度及镀层分布情况未见具体研究,也无具体数据。因此,为了获得喷注器镀层分布情况,为后续电镀工艺的改进提供理论及数据支撑,对现有喷注器电镀工艺进行复现。现有喷注器电镀工艺所用的阳极为镍阳极棒,电镀镍时间为40 min(喷注器两端各电镀20 min),电镀电流密度为0.6 A/dm2,具体电镀方式如图2所示。

图2 喷注器电镀过程示意图Fig.2 Schematic diagram of the injector plating process

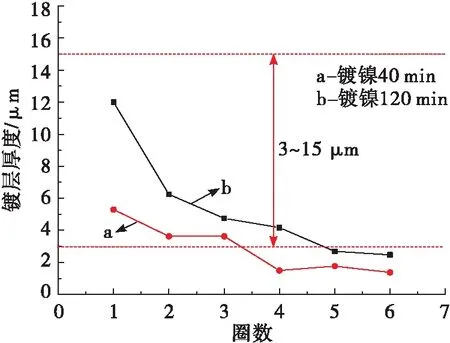

从图2可以看出,在对喷注器进行电镀过程中,镍阳极棒插入喷注器内腔,且镀覆至一半时间后,对喷注器进行180°翻转,以提高喷注器孔内镀层厚度分布的均匀性,从而完成整个喷注器的电镀。在镍镀层厚度测量方面,镀覆前、后采用内径千分尺对中底孔径进行测量,从而计算孔内的镀层厚度,孔内镀层厚度数据如图3所示。

图3 喷注器不同区域孔内镀层厚度(棒状镍阳极)Fig.3 Coating thickness in different areas of the injector (rod-shaped nickel anode)

从图3中a曲线可以看出,喷注器经电镀镍40 min后,最外圈(即第6圈)孔内镀层厚度仅为1.4 μm,厚度较小,中心孔镀层厚度为5.3 μm,不能满足钎焊工艺使用要求。当电镀时间由40 min增加至120 min后(喷注器两端各电镀60 min),最外圈孔内镀层厚度由原来的1.4 μm增加至现在的2.5 μm,有了较大提高(图3中b曲线)。但是,随着电镀时间的增加,中心孔镀层厚度也越来越大(11~13 μm),从而导致中底孔内各区域镀层厚度散差较大。此外,在喷注器电镀120 min时,边区孔内镀层厚度仍未达到工艺要求的不小于3~6 μm。

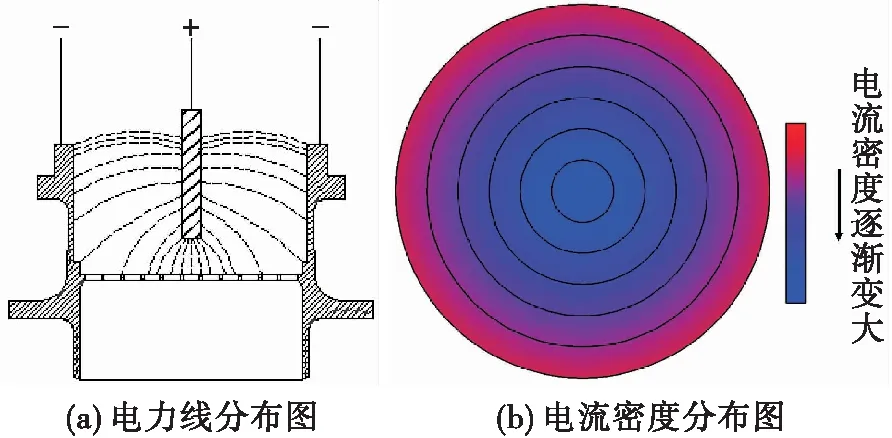

通过对现有电镀工艺复现所获得试验数据的分析,根据电镀理论[6-12],采用棒状镍阳极对喷注器进行电镀时,其电力线分布如图4(a)所示。在电场的作用下,电力线在喷注器中心区域分布较为集中,因为受喷注器侧壁吸引电力线影响,从中心至边区则电力线逐渐减少,相应的喷注器不同区域的电流密度分布如图4(b)所示。根据电力线的分布,喷注器经电镀后孔内镀层厚度呈现出中心区域厚、边缘区域薄的现象。与此同时,试验获得的数据也与图4中的电力线及电流密度分布图相吻合,不同区域的孔内镀层厚度散差较大。因而通过简单地延长电镀时间虽然可以增加边区孔内镀层厚度,但中心区孔内镀层厚度会出现过大现象,影响喷嘴装配和钎焊质量。

图4 采用棒状镍阳极电镀Fig.4 Plating of rod-shaped nickel anode

因此,通过对现有喷注器电镀工艺的复现可以得出,当电镀过程中采用镍阳极棒时,电力线分布不均匀而形成了喷注器喷嘴孔隔板上电流密度的梯度分布,从而造成了中心镀层厚、边区镀层薄的现象。

2.2 仿形阳极对镀层厚度分布及其均匀性影响的研究

在产品电镀过程中,产品的形状对离子的电沉积难易度及镀层的分布均匀性有着较大的影响。喷注器形状较为复杂,不仅在一定程度上增加了镀层沉积的难度,而且加剧了镀层在零件表面分布的散差,严重影响着镀层分布的均匀性。

由于形状复杂的产品在电镀过程中电极上电流分布不均匀,会形成产品不同区域的镀层厚度有较大的差异[13-17]。要改善喷注器镀层分布的均匀性,必须根据喷注器结构设计合适的仿形阳极。通过仿形阳极提高产品表面电流分布的均匀性,从而提高镀层在阴极表面分布的均匀性。因此,拟通过设计不同的仿形阳极进行电镀,通过试验数据获得喷注器不同部位镀层厚度分布规律,对仿形阳极结构进行进一步优化、调整,提高及控制镀层分布的均匀性,提高产品钎焊质量。

喷注器模拟件端口内径尺寸为192 mm,根据阳极在电镀过程中电力线的分布,将阳极设计成底面为圆环形,减少中心区域的电力线,增加边区的电力线分布。考虑到阴、阳极间距过近时,局部镀层会出现毛刺、粗糙等异常现象,因而最初设计了尺寸较小的环形仿形阳极A,其尺寸为外径110 mm,内径为50 mm(见图5)。

图5 仿形阳极AFig.5 Profile anode A

由图5可以看出,该仿形阳极A主要由两部分组成,上端的4根镍棒和下端的镍环。为了避免喷注器的中心孔区域因电力线过于集中而造成的镀层超厚,阳极中心设计为开放无遮蔽的中空结构,尽量减少喷注器中心区域电力线,从而降低中心区域的镀层厚度,提高边区孔内镀层厚度,进一步提高喷注器不同区域孔内镀层厚度的均匀性。

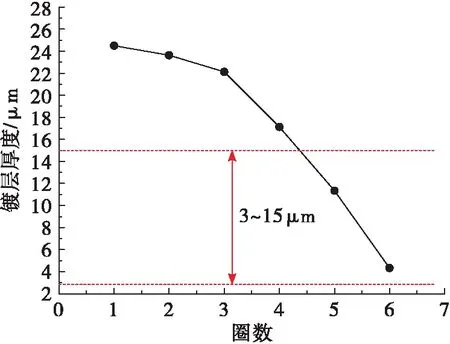

从图6的数据可以看出,采用仿形阳极A后,在相同的电镀参数条件下,最外圈镀层厚度由原来的2.5 μm提高至现有的4.4 μm,但中心孔镀层厚度骤然增加至24.6 μm。从获得的镀层厚度数据可知,在相同的电镀参数条件下,边区孔内镀层厚度有了较大的提升,满足现有钎焊工艺的要求;然而,中心区域尤其是中心孔内镀层厚度过大,孔内镀层厚度有着较大的散差,也影响了后续的喷嘴装配及钎焊质量。

图6 喷注器不同区域孔内镀层厚度(仿形阳极A)Fig.6 Coating thickness in different areas of the injector (profile anode A)

根据仿形阳极A应用所获得的数据,边区孔内镀层厚度已满足使用要求,中心区域镀层厚度超出了工艺要求的范围,整体孔内镀层厚度散差较大。据此,后期仿形阳极的改制将重点控制中心区域孔内镀层厚度。因而,拟通过增大仿形阳极的内径来降低中心区域镀层厚度,从而改善孔内镀层厚度的均匀性。

由此设计了底面外径160 mm、内径90 mm的仿形阳极B,改制后的仿形阳极B如图7所示。

图7 仿形阳极BFig.7 Profile anode B

采用仿形阳极B进行电镀后,喷注器不同区域镀层厚度分布如图8曲线所示,最外圈镀层厚度约为4.3 μm,中心区域镀层厚度约为18~20 μm。与仿形阳极A所获得的镀层厚度分布相比(见图6),中心区域孔内镀层厚度有所下降,但下降幅度不大,孔内整体镀层厚度散差仍然较大。

图8 喷注器不同区域孔内镀层厚度(仿形阳极B)Fig.8 Coating thickness in different areas of the injector (profile anode B)

根据前期试验的数据可以得出,增大仿形阳极底面圆环的内径尺寸,可以减小中心区域孔内镀层厚度,但效果未达到预期。同时考虑阳极的上部结构可能会通过圆环的中空部分对喷嘴隔板面中心区域电力线产生影响,为了更好地减小中心区域镀层厚度,后续的试验中对仿形阳极做了进一步改进:一是将阳极底部做成圆形,原设计方案的中空部分以遮蔽的手段达到与圆环类似的结构,这样不仅可以减小中心区域电力线的分布,同时可以避免阳极上部对中心区域电力线产生影响;二是继续增大底面中空部分内径(采用遮蔽方式),继续削弱中心区域电力线分布。

此外,从前期试验所获得数据分布规律可知,从喷注器第4圈喷嘴孔开始向中心区域镀层厚度呈逐渐增大趋势,且递增幅度较大。喷注器的开口尺寸为φ192 mm,第4圈与第5圈喷嘴孔的交界处直径约120 mm,因而在设计仿形阳极C时选择的尺寸为外径170 mm、内径120 mm(见图9)。为了避免仿形阳极C边缘与喷注器侧面之间的磕碰及电镀过程中较大电流密度对侧面镀层质量产生影响,在仿形阳极C边缘采用绝缘胶带进行遮蔽。同时,为了保证电镀过程中溶液更好地交换,及时排除产品预镀镍过程中产生的气泡,在阳极底面均匀地开孔,以保证喷注器表面镀层均匀分布和镀层质量。

图9 仿形阳极C Fig.9 Profile anode C

根据电镀过程中电力线的分布理论,采用仿形阳极C后,将使得喷嘴孔隔板面的电力线分布更为均匀,见图10(a);尤其是对仿形阳极中心部位进行遮蔽后,进一步削弱了中心区域电力线的分布。在这种电力线分布的情况下,各区域的喷嘴孔内电流密度也随之分布均匀,从而使不同区域的喷嘴孔内电流密度也更趋于均匀,见图10(b)。

图10 采用仿形阳极C电镀Fig.10 Plating of profile anode C

采用仿形阳极C对喷注器进行电镀后,所获得的镀层厚度数据如图11所示。从数据可以看出,中心孔内镀层厚度由原来的20~26 μm降至现在的9 μm左右,最外圈孔内镀层厚度仍保持4~6 μm的范围内。同时,不同区域喷嘴孔内镀层的分布趋势与图10(b)的电流密度分布图基本吻合。因此,仿形阳极C的设计最为合理,有效降低了喷注器镀层厚度散差,提高了镀层的均匀性,满足了产品钎焊要求。

图11 不同仿形阳极下喷注器不同区域孔内镀层厚度Fig.11 Coating thickness in different areas of the injector under different profile anodes

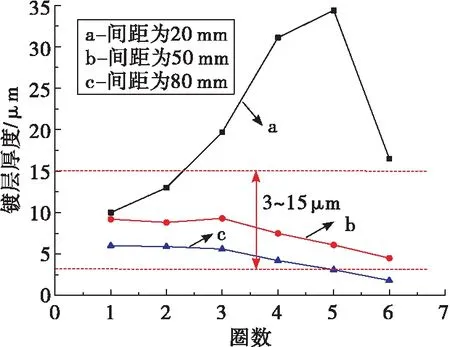

2.3 阴、阳极间距对镀层厚度分布及其均匀性影响的研究

电镀过程中,除了阳极的形状及尺寸会影响镀层在阴极表面的均匀分布外,阴、阳极间距同样会影响镀层的均匀分布。因此,研究不同阴、阳极间距对镀层分布的影响有着重大的意义。在实际的生产中,为避免零件边缘电流过于集中而引起局部镀层烧焦的现象,通常阴、阳极之间的间距为100~150 mm。考虑到前期试验中仿形阳极C(外径170 mm、内径120 mm)的外圆面与喷注器侧壁面间距较近,仅约20 mm,因而为验证较近的极板间距对镀层的表面质量是否会造成较大影响,选择喷注器喷嘴孔隔板面与阳极间距设置为20、50、80 mm的等差数列分布。

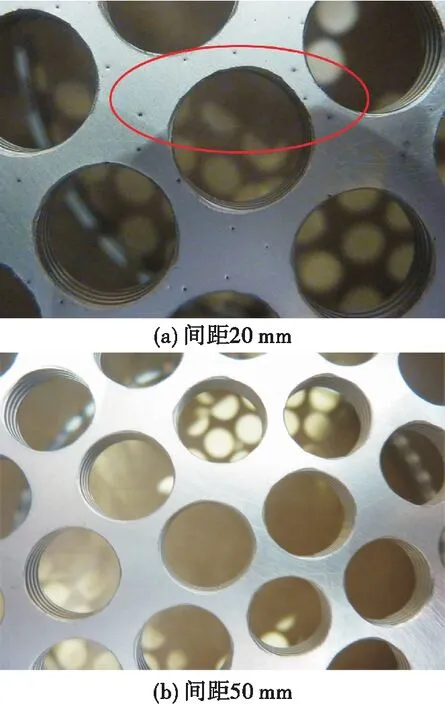

根据仿形阳极的电力线分布,画出了喷注器与仿形阳极不同间距电力线分布图,如图12所示。从电力线分布图分析可知,当阴、阳极间距为20 mm时,电力线在阴极的分布为边区集中,中心区域较少,边区与中心区的电力线分布散差极大,也意味着边区与中心区镀层厚度散差极大;此外,在相同工艺参数条件下,较小的极板间距会使阴极表面的电流密度迅速增加,增大了阴极表面析氢的可能性,从而造成镀层表面出现粗糙、针孔等现象。当阴、阳极间距为80 mm时,从图12中可以看出,边区电力线在阴极表面的分布较少,此时在相同工艺参数下的阴极表面电流密度较小,阴极镀层沉积速率低,电镀时间长。当阴、阳极间距为50 mm时,不仅极大地削弱了中心区电力线的集中分布,使电力线在阴极的分布相对均匀,提高了镀层在阴极表面分布的均匀性,而且也可以获得外观及质量较好的镍镀层。

图12 喷注器与仿形阳极不同间距示意图Fig.12 Schematic diagram of different spacing between injector and profile anode

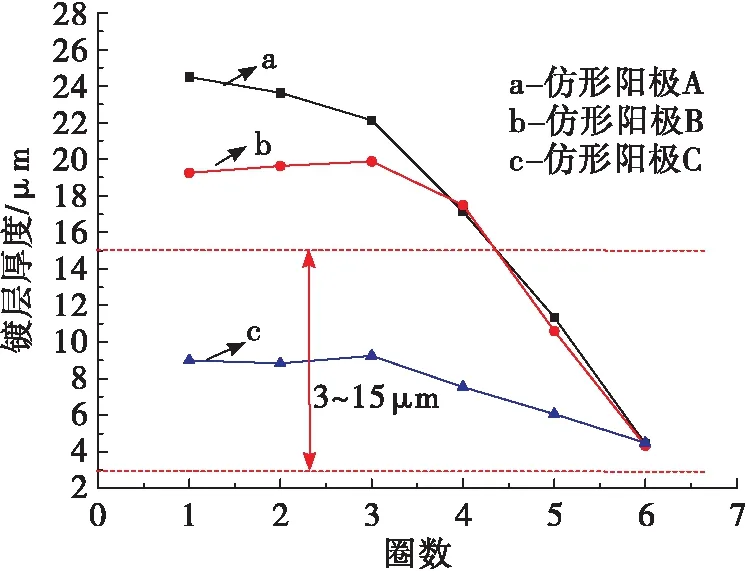

根据对阴、阳极间距的设计,选用仿形阳极C进行相应的工艺试验。试验中,在相同的电镀工艺参数下,采用不同的阴、阳极间距进行电镀。从图13可以看出,当阴、阳极间距为20 mm时,第4圈及第5圈的孔内镀层厚度达30 μm以上,而边区及中心区域孔内镀层厚度相对较小,镀层厚度散差极大。当阴、阳极间距为80 mm时,在相同的工艺参数条件下,边区孔内镀层厚度仅1.8 μm,不满足边区工艺要求的不小于3~6 μm。当阴、阳极间距为50 mm时,边区及中心区域孔内的镀层厚度处于3~15 μm的范围之内,完全满足工艺要求,且不同区域的孔内镀层厚度分布也较为均匀。

图13 不同阴、阳极间距喷注器不同区域孔内镀层厚度Fig.13 Coating thickness in different areas of the injector under different cathode-anode spacing

此外,通过图14中不同阴、阳极间距下表面镀层质量的对比可以看出,在较小的阴、阳极间距下,阴极表面会因较大的电流密度而造成镀层表面出现粗糙及针孔现象,见图14(a)。因此,在喷注器电镀过程中,阴、阳极间距的最佳距离为50 mm。

图14 不同阴、阳极间距下喷注器表面镍镀层质量Fig.14 Quality of nickel coating on injector surface under different cathode-anode spacing

2.4 产品适用性及稳定性

为进一步对产品的适用性及稳定性进行研究,确保产品钎焊完成后各喷嘴与喷注器根部的钎焊脚饱满且喷注器在2 MPa气密试验合格率达到95%以上,对多台喷注器产品镀层厚度分布情况(见表1)及钎焊结果进行了跟踪。

表1 多台喷注器镀层厚度的分布Tab.1 Coating thickness distribution of multiple injectors

通过对近期7台喷注器的跟踪,电镀后各喷注器孔内镀层厚度处于3~15 μm范围之内(见图15),满足工艺要求;而且最外圈孔内镀层厚度处于4~5 μm之间,中心孔镀层处于8.5~9.5 μm,多台喷注器孔内同一区域镀层厚度基本一致,且喷注器的不同区域镀层厚度散差较小。经改进、优化后得到的工艺参数满足钎焊要求,喷注器孔内镀层厚度均匀性有着较好的稳定性。

图15 多台喷注器镀层厚度分布图Fig.15 Coating thickness distribution of multiple injectors

喷注器经钎焊后,喷嘴根部形成了饱满的钎脚,且钎焊缝致密、无缺陷。现有的喷注器镍镀层厚度使液态钎料能够顺利地漫流、填缝,可以获得喷嘴与喷注器之间致密、无孔洞的钎焊缝。与此同时,对钎焊后的喷注器进行2 MPa,10 min的气密性试验,试验结果较好,无渗漏等现象。

3 结论

通过对喷注器钎焊镍镀层厚度分布及均匀性研究,获得了以下结论:

1)根据喷注器电镀过程中电力线分布和孔内不同部位镀层厚度分布数据,获得了电镀过程喷注器不同区域的电流密度分布图。

2)对影响喷注器电镀过程电力线分布因素进行分析,设计和制作了电镀专用仿形阳极,而且通过试验获得仿形阳极与喷注器之间的最佳间距。

3)经过对多台产品的适用性及稳定性研究,边区孔内镍镀层厚度可以控制在4~5 μm之间,中心区喷嘴孔内镀层厚度可以控制在8.5~9.5 μm,镀层厚度均匀性有了极大提高;同时,喷注器钎焊后2 MPa气密合格率达到了100%。