矿井液压支架监控系统研究与设计

2020-10-23曹恒峰彭来湖史伟民

曹恒峰 彭来湖 史伟民

摘 要:煤矿作为我国主要的能源,其开采往往伴随着极高的危险性,每年因为采矿而发生的事故不计其数。针对这种情况,提出一种矿井液压支架信息化监控系统设计方案。基于C/S架构,使用Qt开发客户端与服务器端程序,利用串口类实现服务器端与设备间的通讯;引入UDP的通讯方式,实现多台客户端至服务器端,再由服务器端至设备的双重通讯方式;引入云服务器,数据上传云端,使得设备运行状况不局限于现场,各部分整合,最终完成整个系统的开发。经测试表明:设计方案可大大减少井下液压支架控制现场的人员数量,保证人员安全的同时,提高采煤效率,为液压支架信息化构建提供了一些参考。

关键词:液压支架;C/S架构;UDP通讯;云端

中图分类号:TP311.5 文献标识码:A

Research and Design of Mine Hydraulic Support Monitoring System

CAO Hengfeng1, PENG Laihu1,2, SHI Weimin1

(1.Key Laboratory of Modern Textile Equipment Technology, Zhejiang Sci-tech University, Hangzhou 310018, China;

2.Hangzhou Qincheng Microelectronics Technology Co., Ltd., Hangzhou 310018, China)

17826856989@163.com; 43233212@qq.com; swm@zstu.edu.cn

Abstract: Coal is a major energy source in China, but coal mining is often accompanied by extremely high risks with countless coal mining accidents occured every year. In view of this situation, this paper proposes a design scheme of mine hydraulic support information monitoring system. Based on a C/S (Client-Server) architecture, Qt software development platform is used to develop client and server programs and serial ports are used to achieve communication between the server and the device. UDP (User Datagram Protocol) communication method is also introduced to achieve double communication: from multiple clients to server, and then from server to devices. In addition, the introduction of cloud server makes it possible for equipment to be operated anywhere as data can be uploaded on cloud. When all the above parts are integrated, the development of the system is constructed. Tests have shown that the design scheme greatly reduce the numbers of on-site personnel, ensure the safety of the personnel, and improve the coal mining efficiency, which provides references for the hydraulic support information construction.

Keywords: hydraulic support; C/S architecture; UDP communication; cloud

1 引言(Introduction)

我國是煤炭资源大国,直到现在,煤炭在能源利用方面依然保持着其不可撼动的地位。随着自动化水平的进步和国家对智能化设备的扶持,传统的机械化采煤系统已经逐渐开始往自动化,信息化发展,在煤矿综合开采工作面中,特别是在井下作业环境下,为保证开采效率及现场的安全性,电液控液压支架得到了广泛的应用,通过点击支架控制器上的按钮即可实现动作控制,实现对液压支架的控制从人工机械化转变为数字自动化[1]。

物联网的发展,不断推动着智能化设备的联网进程,特别是在煤矿等危险系数较高的行业,人们迫切希望能生产一套无人值守的远程监控系统。本文将实现一款应用于井下液压支架组的远程监控软件,以数字化、信息化、智能化的方式将设备的运行状况、作业现场的数据集中展现,还可以通过远程发送指令,实现对现场设备的操控。比起传统的机械化采煤,本系统软件可将工作人员从危险的工作面中解放出来,工作人员只需要在顺槽工作仓或地面监控中心控制液压支架组动作状态,还可以在任何地方通过App或Web端查看工作面设备运行状况。

2 液压支架信息化系统搭建(Hydraulic support information system construction)

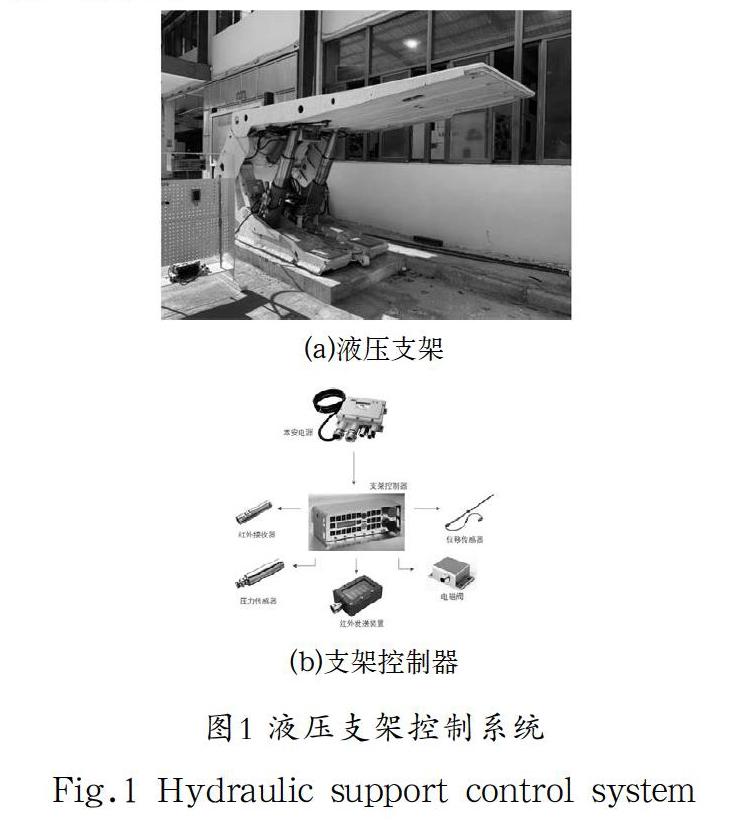

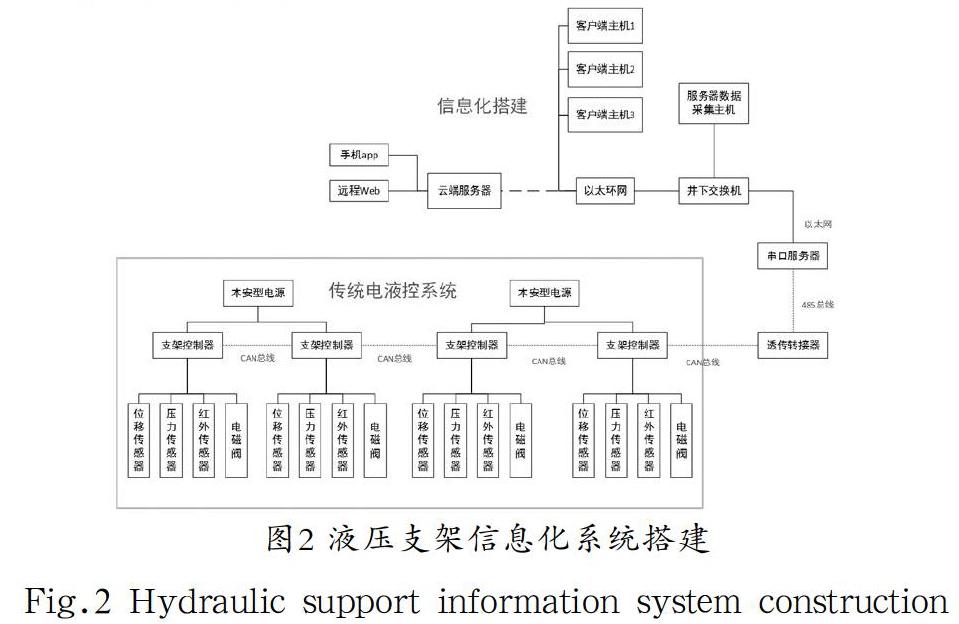

目前煤矿行业所使用较多的电液控系统主要由各类传感器,用于控制支架动作的电磁阀和液压支架控制器组成。每个液压支架上都会配备一个各种类的传感器,一个电磁阀和一个支架控制器[2],其中最核心的部分为液压支架控制器,該设备能读取到各个传感器上的数据信息,通过点击其面板上的按钮还能控制电磁阀实现对液压支架的动作控制。如图2所示,在传统的液压支架电液控系统中,本质安全型电源为支架控制器供电,支架控制器之间通过CAN总线连接,通讯信号的传输使用422的方式[3],但其网络结构仅仅局限于采煤现场,要实现对支架的控制,还需工人去采煤工作面现场进行操作,虽然其自动化的设备操作对工人的生命安全提供了一定的保证,但还是无法做到采煤现场的无人化。

本系统在原有的支架电液控制系统基础上做了联网设计,支架控制器中引出的CAN总线,使用透传的方式将CAN总线中的数据传输到485总线上,将485总线接到串口服务器中,再通过以太网接入交换机后,就可以将所有设备联网。液压支架的实时数据可通过以太环网传至数据采集服务器端中的数据库并提供监控画面,通过与云端服务器之间的数据库热备份,实现云端的数据保存,可保证数据的安全性。通过云端服务器,用户可在任何地点通过访问app或Web端随时查看设备运行状况。

电液控液压支架信息化监控系统需要在保证设备正常运作的前提下实现对液压支架的远程控制,对其运行状况数据,控制指令执行等有着较高的要求。远程电液控制系统需要实现的功能有:

(1)实现对液压支架组的运行数据进行采集,对异常情况进行报警,并将数据进行可视化处理。

(2)数据上云,实现手机App及远程Web端远程查看实时数据。

(3)在局域网中使用客户端主机软件,进行对现场设备的远程控制。

(4)加入智能化操作,一键实现液压支架成组动作,自动找直,采煤机记忆割煤等操作。

3 系统实现(System implementation)

本次设计的液压支架信息化监控系统主要包括服务器端设备数据采集,客户端远程设备监控,信息化系统搭建和智能化操作算法四方面。

(1)服务器端设备数据采集:井下的液压支架组通过一个或多个井下交换机与顺槽工作仓中用于数据采集的防爆主机相连,形成一个初步的设备数据采集及控制系统。

(2)客户端远程设备监控:用于视频监控和设备数据储存的防爆主机,通过收集井下交换机中的视频数据和数据采集主机中获得的数据,实现对设备运行状态进行记录的数据记录系统。

(3)信息化系统搭建:搭建框架信息化网络,实现顺槽工作仓和地面的看板,以及云服务器上的远程Web和手机App,不仅可用于展示液压支架的运行状况,还可以对其工作效率进行监控,甚至对未来的运行状态进行预测。

(4)智能化操作算法:简化常用操作流程,融合为一键式操作,在保证作业现场安全性的同时提升工作效率。

3.1 服务器端数据采集实现

服务器数据采集模块由Qt开发平台开发,其良好的移植性可兼容Windows、Linux等各类操作系统,丰富的通讯类可实现多种通讯方式。服务器端数据采集主机使用QSerialPort通讯类实现串口通讯,但RS-485总线为半双工通讯方式,同一时刻在单条线路上只能有一个节点处于发送状态,否则会引起总线冲突[4,5],若对数量庞大的液压支架组直接连接RS-485总线,不仅需要极大的线路成本,而且数据采集效率也无法得到保障,因此本信息化系统网络在液压支架组之间使用了CAN总线相连接,并在CAN总线接出位置加入透传转接器及串口服务器进行数据交换,实现了单路引出线的数据采集。CAN总线是多主竞争式的总线结构,线路上的数据通信没有主从之分,线路中的所有节点均可以向其他的节点发送通讯指令,若在同一时刻中有多个节点在发送数据,总线会根据仲裁域对节点的数据信息优先级进行排序,因此即使在井下100多台支架控制器同时进行数据上发时,线路也不会发生堵塞和干扰。支架控制器指令每3s发送一次,服务器端的数据采集软件每500ms解析一次指令,在接收到支架控制器上发的指令后,先对其按照支架编号逐条分割,得到每一条指令中的数据信息后,得到每一台液压支架的运行数据,从而实现对其的数据采集。

3.2 数据库建立

本设计采用MySQL数据库用于储存数据,MySQL数据库存储速度快,磁盘空间占用少,且拥有一套独立的索引语句,拥有触发器等集成度较高的操作指令,在数据储存领域中广泛应用。本系统数据库架构根据数据作用的不同分为数据可视层、数据储存层、数据分析层,具体数据表结构如图3所示。

数据可视层信息用于前端及客户端的设备运行数据展示,储存内容包括单支架时间维度上的数据变化及整体支架组的运行状态[6]。数据储存层将服务器端数据采集主机所获得的数据,设备控制历史数据及程序操作历史数据进行分类存储。数据分析层负责将储存层中的数据进行判断及计算,根据各液压支架所记录的运行状况,按照时间维度进行整理对比分析,便能判断出异常支架的编号,在发生事故前排除隐患,对历史控制命令的分析还能对后续的智能化操作提供便利[7]。

3.3 信息化网络搭建

综采面建立以太环网,通过屏蔽线,电缆,井下交换机等实现顺槽工作仓及地面监控中心综采工作面软件与现场设备的通讯;工作面各个设备的实时数据可通过以太环网传至数据采集服务器中的数据库并提供监控画面;MySQL提供的主从备份机制,使得从服务器可通过主服务器上的MySQL二进制日志(bin-log)还原主服务器上的数据库操作,将数据采集端服务器作为主服务器,云端作为从服务器,即可实现云端的数据同步,保证数据的安全性;通过云端服务器,用户可在任何地点通过访问app或web端随时查看设备运行状况。

3.4 远程客户端

(1)远程监视

客户端软件分手机端App,远程Web端与客户端主机软件,其中App与Web端可通过访问云端数据进行设备状态的查看,客户端主机软件可以通过其中的控制面板界面进行对设备的远程操控,是数据可视化中最重要的一環,在软件内部嵌入云端的Web,以图像化的形式展示数据。此外,客户端主机软件还可以调用摄像头实现对现场的视频监控,每6个液压支架上会分别安装一个朝向采煤面和一个与采煤面水平的摄像头,摄像头图像数据经过井下环网进行传输,视频监控界面可同时显示6路画面,并可单独放大,根据所采集到的采煤机位置信息,监控画面会自动进行切换,实现画面跟随。

(2)远程控制

客户端主机软件需实现对井下设备的远程控制,由于串口通讯方式与设备间存在握手,能与设备直接进行通讯的只有服务器端的数据采集软件,而客户端软件数量较多,为实现对设备的控制,系统采用QUdpSocket通讯类实现客户端与服务器端的UDP通讯协议[8,9],客户端主机软件通过UDP协议先将数据发送至服务器端数据采集软件,再由数据采集软件实现对设备的控制。UDP的通讯方式无须握手,只要指定接收端的IP和端口,将信息发送到网络上,接收端就能获取到该信息,但其在数据较多时无法按顺序接收,为避免多台客户端的同步操作造成混乱,本系统在数据库中设计了设备控制指令表,每当有一台客户端软件发送了对设备的控制指令,就会在设备控制指令表中记录下此次控制指令的发送用户、操作设备、操作内容、时间及操作状态,在该条记录存在时,其他客户端软件发送对该设备的操作指令均无效,从而避免多台客户端控制器所造成的操作混乱;操作状态会随着控制指令的完成与否进行变化,客户端软件需要对操作状态进行实时检测,当操作失败或成功后,均会删去该条操作指令在设备控制指令表中的内容,并在操作记录表中进行记录。

3.5 智能化操作算法设计

与传统的液压支架控制系统相比,本次设计的监控系统加入了智能化操作,通过程序中预设的控制算法,在井下设备需要批量控制时,工作人员只需进行一键式操作,即可实现一些复杂的控制指令。

(1)液压支架成组操作

在传统的采煤现场,由于井下工作人员较多,为避免发生意外情况,工人需要依次对每一台支架进行操作,而在加入综采工作面监控系统的远程控制下,完全可以对液压支架进行成组操作,不仅节省操作时间,还能大大提高采煤效率[10]。在客户端软件中选中所需控制的液压支架组始末编号,并选择其启动方向,就会自动对每台支架进行控制指令的发送。

以成组推溜算法为例,当工作人员发送指令后,程序会先报警10s,提醒在现场的工人撤离,再通过液压支架上的电液控系统控制电磁阀和对应的传感器进行成组控制。立柱压力通过下式进行计算获得:

(1)

其中,Pt为目标压强,h为采煤面的高度,γ岩为顶板岩石的重力密度,一般为2.5×103kg/m3,k为工作面支架应支护的上覆岩层厚度与采高之比,一般为6—8。成组推溜中液压支架的状态需要先降低,再前进目标行程,最后恢复到支撑的姿态,当压强达到目标值后,表明支架已经达到其正常工作的支撑状态,此时就可以控制当前支架电磁阀关闭,开始下一支架的操作,直到成组推溜结束。

(2)液压支架组自动找直

在液压支架前进时,会因为干扰和环境等因素,使得支架的前进距离与理想的前进位置有差距,在传统模式中需要工作人员依次对现场设备进行位置调整,费时费力[5]。本次设计的工作面自动找直算法,先对支架上的位移传感器的数据进行整合分析,根据当前位移最大支架的位置,计算其他支架所需移动距离,由程序的闭环控制对设备发送指令,从而实现一键式操作[11]。

4 运行调试分析(Running debug analysis)

运行测试了服务器端程序与多设备场景的通讯及操作情况,客户端与服务器端的通讯及操作及客户端与设备的操作情况。

服务器端程序与设备的通讯及操作是通过与设备的控制器相连接进行测试,分别查看其数据采集情况及控制指令下发情况;客户端与服务器端处于同一局域网中不同的电脑上,主要是查看客户端对数据显示的实时性问题,及客户端通过UDP发送指令的情况;客户端与设备的通讯需要服务器端处于运行状态,通过查看客户端显示数据与设备显示数据进行对比,及查看客户端操作对设备的控制情况。

经过测试,在长时间运行的情况下,该可视化远程无人值守综采工作面监控系统的数据通讯成功率在99%以上,符合系统设计要求。

5 结论(Conclusion)

借助Qt开发平台,搭建程序框架,利用Qt中的强大通讯类,实现程序与设备的通讯。通过UDP通讯,实现客户端与服务器,服务器到设备的二重数据传输,避免了客户端操作实时性及有效性不足的问题。借助网页框架显示图形化数据界面,减少了开发时间,且有着更加优异的表现效果,并减少了工作量。这种矿井液压支架信息化监控系统符合系统的设计方案为液压支架信息化构建提供了一些参考。

参考文献(References)

[1] 付培冬.电液控液压支架的现状及发展分析[J].山西冶金,2019,42(06):87-88;151.

[2] 葛喆鑫.电液控技术在综采面液压支架中的应用分析[J].当代化工研究,2019(01):84-85.

[3] 郝雪兵.煤矿综采液压支架的电液控制系统应用探究[J].当代化工研究,2019(06):94-95.

[4] 白曦,王俊.基于RS485总线的主从通信方法[J].数字通信世界,2020(02):80;28.

[5] 梁晓龙.综采工作面液压支架电气自动化关键技术的研究[J].机械管理开发,2019,34(11):233-235.

[6] Zihao Xiu, Wen Nie, Dawei Chen, et al. Numerical simulation study on the coupling mechanism of composite-source airflow-dust field in a fully mechanized caving face[J]. Powder Technology, 2019(356): 443-457.

[7] Pengxiang Zhao, Risheng Zhuo, Shugang Li, et al. Research on the effect of coal seam inclination on gas migration channels at fully mechanized coal mining face[J]. Arabian Journal of Geosciences, 2019, 12(18): 1-14.

[8] 王龙涛.基于UDP协议下的局域网即时通讯[J].通讯世界,2019,26(07):137-138.

[9] 王庆希.基于OPC+UDP混合架构软件通讯设计[J].信息技术与信息化,2017(Z1):74-79.

[10] 毋小龙.煤矿井下液压支架电液调控系统优化分析[J].能源与节能,2020(06):128-129;158.

[11] 孛志鹏.煤矿综采工作面自动化技术的应用[J].电子技术与软件工程,2019(19):113-114.

作者简介:

曹恒峰(1996-),男,硕士生.研究领域:控制工程.

彭来湖(1980-),男,博士,讲师.研究领域:智能装备与嵌入式控制技术.

史伟民(1965-),男,博士,教授.研究领域:纺织机械自动控制.