化工生产橡胶助剂废液预处理技术研究

2020-10-23张付杰

化 栋,张付杰

(1.濮阳惠成电子材料股份有限公司,河南 濮阳 457000;2.濮阳市化工研究所,河南 濮阳 457000)

我国橡胶助剂工业与国外发达国家和地区主要差距,在于助剂本身及重要的中间体生产工艺落后,生产过程中会产生相当数量的“三废”和部分副产物,环境污染严重[1]。其中产生的生产废水主要来自水洗工序废水和过滤母液,COD浓度高、盐分高、可生化性差、处理难度大,含有大量的难降解杂环杂链类有机物,其分子量大、毒性强、结构成分复杂、性质稳定、易于富集且有些具有三致作用,如直接排放将对环境造成极大的危害[2-3]。

化工生产橡胶助剂DM废水pH值为7~8,浓硫酸预处理调整pH值为5~6,析出物料、树脂和少量盐,压滤后焚烧处理;清液经过MVR和三效蒸发,蒸出水生产DM回用。三效蒸发浓缩液经槽式除盐设备(材质为铁)降温至60℃出盐,人工清理盐后继续进入三效蒸发器蒸发,盐含量在35%~37%,蒸发量2~2.5 t/h,温度70℃、COD约120000 mg/L,日处理量36 m3。

存在问题:MVR结垢严重,平均20~25 d清垢一次,费用1万元左右;三效蒸发设计8 t/h,实际蒸发量为2~2.5 t/h,蒸发量较低且不稳定。另外,三效蒸发浓缩水循环蒸馏至固含量37%~39%接近饱和时,对浓缩水含盐量没有进行测量,任然继续进入三效进行蒸馏,导致无水蒸出,热量损耗和结垢趋势增加,三效蒸发器堵塞严重而停产;浓缩水循环蒸馏降温时,使用铁质降温槽,铁经过盐和碱的腐蚀,大量脱落进入循环蒸发水中,导致三效蒸发器腐蚀加剧,缩短使用寿命;温度降至60℃,硫酸钠溶解度为45.3,大量硫酸钠不能析出,显著降低三效蒸发器蒸发效率。

本工作主要研究化工生产橡胶助剂DM废液预处理工艺,控制蒸发节点的含盐量标准,防止无效蒸发,最大程度降低循环蒸发固含量和COD,提高每个节点蒸发效率。

1 实验过程

1.1 主要仪器和试剂

仪器:ZNHW-II智能电热套恒温箱、DBJ-621 型六联搅拌机、DHJ-9030电热鼓风干燥箱、过滤装置、pHS-3C型 pH计、TC-200型COD快速测定仪。

试剂:浓硫酸(AR、分析纯)、液碱(工业级,32%)、双氧水(27.5%)。

1.2 试验方法

(1)取DM母液,首先用浓硫酸调pH值至2;(2)分别按照不同比例添加双氧水,搅拌反应1 h后过滤,根据GB/T111914-89测定COD。

2 试验结果及讨论

2.1 双氧水添加比例确定

取DM母液,首先用浓硫酸调pH值至2,分别按照不同比例添加双氧水,搅拌反应1 h后过滤测滤液COD值。

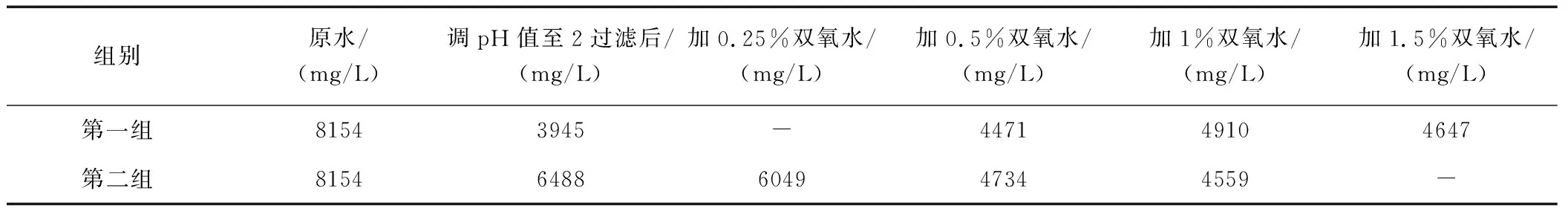

表1 不同双氧水添加量得到的滤液COD

第一组数据,双氧水添加量由0.5%开始,后续随着双氧水量的增加,COD值基本没有变化,所以第二组数据双氧水添加量由0.25%开始递增,由第二组数据可知在双氧水有0.25%增至0.5%的量之后COD值变化不明显,确定双氧水添加比例为废水量的0.5%。

2.2 不同反应时间对COD的影响

取DM母液浓硫酸调pH值至2,将调酸后DM废水分为两部分,一部分直接搅拌,另一部分按比例添加0.5%双氧水后搅拌。分别按照时间0.5、1、2 h进行反应,然后过滤水样,测滤液COD值。

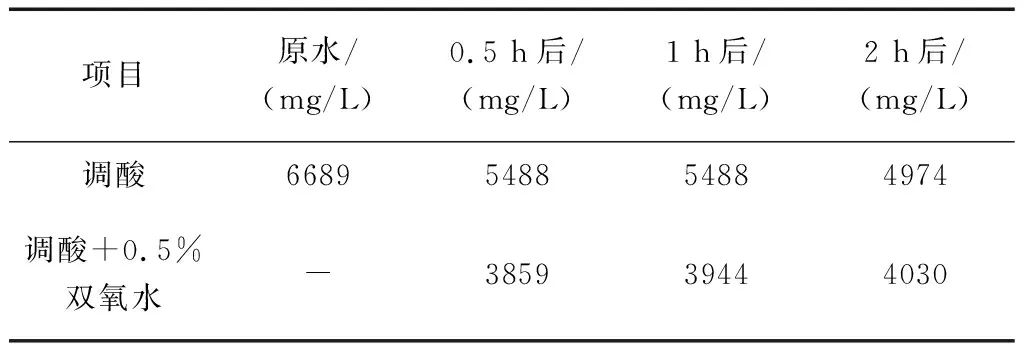

表2 不同反应时间对预处理的COD影响

由上表可知,在不加双氧水的情况下,COD值随着反应时间的延长,COD值呈下降趋势,而加入0.5%之后,在反应0.5 h后COD值基本不变,所以确定反应时间为0.5 h。

2.3 不同预处理方式对蒸发效率的影响

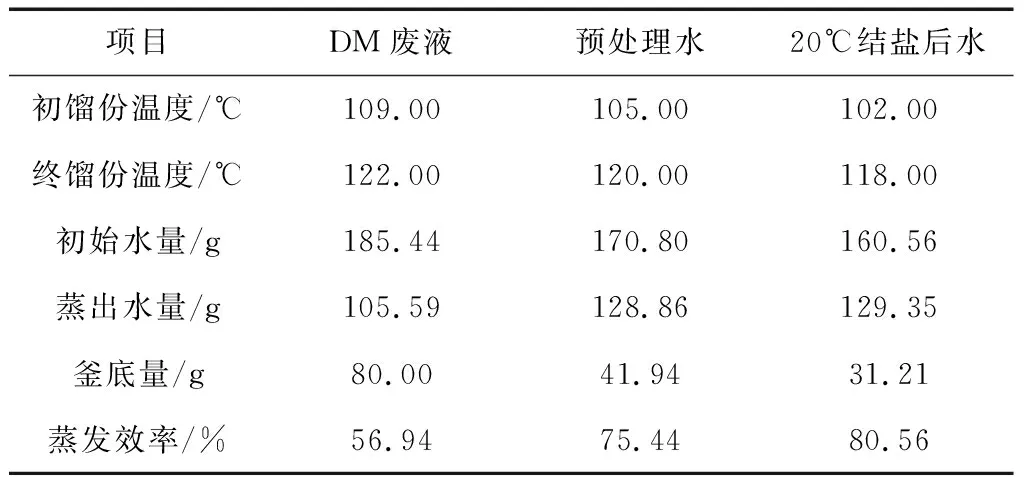

表3 不同预处理方式对蒸发效率的影响

取DM母液,首先用浓硫酸调pH值至2,按照0.5%添加双氧水,搅拌反应0.5 h后过滤,得到预处理水;预处理水用冰浴降温至20℃,过滤,得到结盐后水,通过蒸馏装置进行蒸馏,测试蒸馏效率。

由表3可以看出,DM废液预处理后,初馏温度和终馏温度分别降低4℃和2℃,蒸发效率提高到75.44%;降温至20℃析盐过滤,终馏温度提高了3℃,蒸发效率达到了80.56%。

3 结论

(1)DM废液用浓硫酸调pH值至2,按照0.5%添加双氧水,COD降到4734 mg/L;

(2)DM废液用浓硫酸调pH值至2,添加0.5%双氧水搅拌反应,0.5 h后COD值基本不变;

(3)DM废液预处理后,初馏温度和终馏温度分别降低4℃和2℃,蒸发效率提高到75.44%;降温至20℃析盐过滤,终馏温度提高了3℃,蒸发效率达到了80.56%;

(4)本工艺通过控制蒸发节点的含盐量标准,防止无效蒸发,最大程度降低循环蒸发固含量和COD,提高每个节点蒸发效率,具有较好的推广应用价值。