炼油废水处理装置提标改造

2020-10-23李述良

李述良

(中国石化 上海高桥石油化工有限公司,上海 200137)

2015年5月,国家环保部颁布了《石油炼制工业污染物排放标准》(GB 31570—2015),对炼油工业外排废水的水质指标提出了更加严格的要求,并同时规定排入市政废水处理厂的外排废水应执行该标准,自2017年7月1日起执行。上海高桥石油化工有限公司炼油厂3#废水处理装置排水原执行上海市地方标准《废水排入城镇下水道水质标准》(DB 31/445—2009),外排水质不能满足《石油炼制工业污染物排放标准》的要求,故公司启动了对炼油厂3#废水处理装置的提标改造工程。

本文介绍了原炼油废水处理流程以及改造后扩建和新增加的处理装置,并考察了装置运行6个月的废水处理情况。

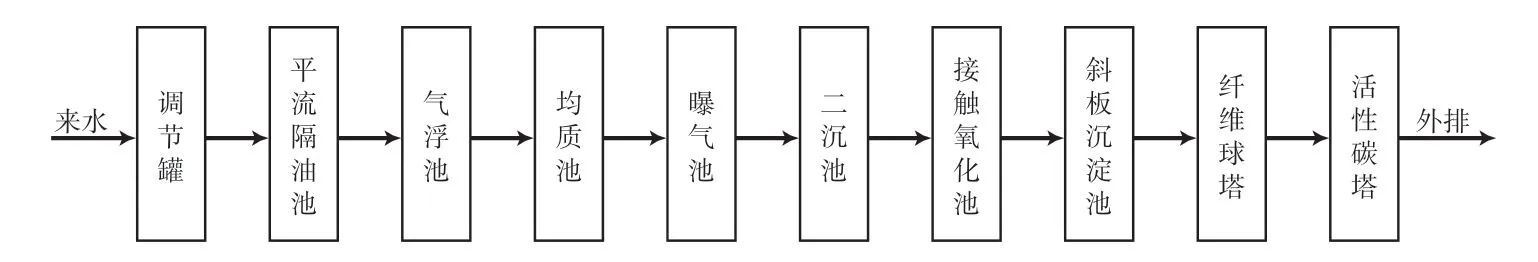

1 改造前废水处理工艺

3#废水处理装置是上海高桥石油化工有限公司炼油厂“七五”炼油新区公用配套项目,设计处理能力为300 m3/h。改造前废水处理工艺见图1。

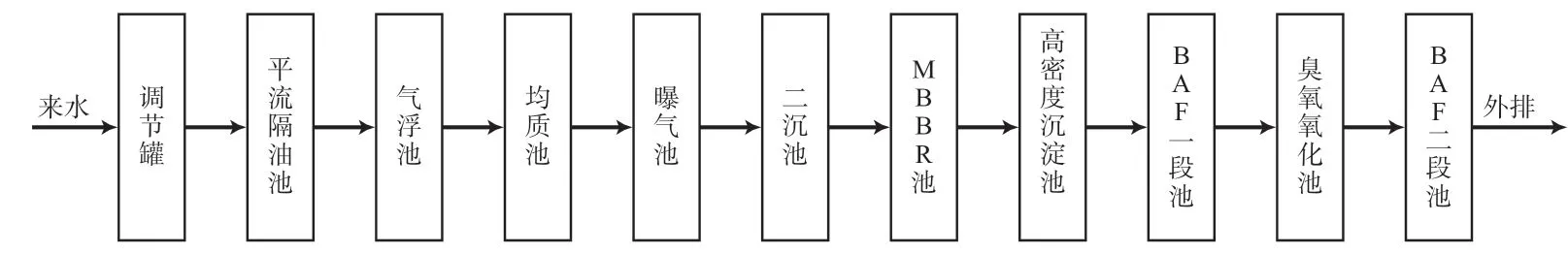

2 改造后废水处理工艺

2.1 设计水量及水质

3#废水处理装置改造后设计处理能力为400 m3/h。废水主要包括酸性水净化水、电脱盐废水、循环水场排污水、化学水站中和水、催化脱硫脱硝废水、罐区切水等高含盐难生物降解废水。改造后主要设计进出水水质见表1。

图1 改造前废水处理工艺

2.2 改造工艺

本次提标改造重点考虑提升3#废水处理装置的废水处理量,增加总氮、总磷的处理设施,增加生化处理单元。

2.2.1 新建废水调节罐

新建一座容积12 000 m3的废水调节罐,增加废水缓冲调节时间,提高抗冲击能力。将原有容积5 000 m3的废水调节罐用做发生事故时的备用水罐,同时兼做废水高浓度冲击时的临时储罐,减轻因来水水质与水量的变化对后续处理单元的冲击。

2.2.2 扩能浮选单元

原有一级、二级气浮设施的处理负荷高于设计能力,无备用设施,且气浮池全部加盖后人工调节气水比、刮渣等操作效果很不理想,严重影响气浮处理效率。现将原有一级、二级气浮池并联后作为一级溶气气浮设施,新建二座处理量各为250 m3/h的高效溶气气浮池,并联后作为二级气浮设施。并实现了气水比调节、负压刮渣等全自动操作,提升了气浮处理效率。

2.2.3 改造曝气单元

现有曝气池池体不作改动,在曝气池内增加移动式生物填料,更新原有曝气器,提高其容积负荷及抗冲击能力。

2.2.4 改造接触氧化池

将接触氧化池改造为移动床生物膜反应器(MBBR)。通过向反应器中投加一定量的悬浮载体,提高反应器中的生物量及生物种类,从而提高反应器的处理效率。由于填料密度接近于水,所以在曝气的时候填料与水呈完全混合状态,当气流穿过填料的空隙时又被填料阻滞,并不断地被分割成小泡,从而增加生物膜与氧气的接触和传递效率[1]。MBBR的氧传递效率比相同池深的活性污泥池高25%[2]。MBBR内部比表面积大,适合微生物吸附生长;生物膜泥龄长,适宜硝化菌的生长;硝化菌浓度高,硝化脱氮效果显著[3],氨氮去除率超过95%[4]。

2.2.5 改造斜板沉淀池

拆除现有斜板沉淀池,异地新建一座高密度沉淀池,将其处理量提升到400 m3/h。高密度沉淀池集混凝、絮凝、沉淀、浓缩功能为一体,具有处理效率高、单位面积产水量大、适应性强、处理效果稳定、占地面积小等优点,尤其对SS和总磷等具有较好的处理效果[5],SS去除率约85%[6],总磷去除率约95%[7]。

2.2.6 新建曝气生物滤池(BAF)一段

新建两座BAF,分别为硝化区域和反硝化区域。BAF一段硝化区域主要用于进一步脱除废水中COD、NH3-N等,反硝化区域主要去除总氮,在反硝化区域进口投加适量甲醇作为碳源。BAF工艺具有集过滤、生物氧化和生物絮凝于一体的优点[8],其后无需设置沉淀池[9]。

2.2.7 新建催化臭氧氧化单元

新建6组并联催化臭氧氧化池,每组填装非均相金属离子型催化剂;新增两套15 kg/h的臭氧发生装置,一开一备,为催化臭氧氧化池提供臭氧。催化臭氧氧化可有效提高废水的可生化性[10-11]。

2.2.8 新建曝气生物滤池(BAF)二段

新建曝气生物滤池(BAF)二段,进一步去除水中多余的碳源和难降解COD。

改造后的废水处理工艺见图2。

3 改造后的装置运行情况

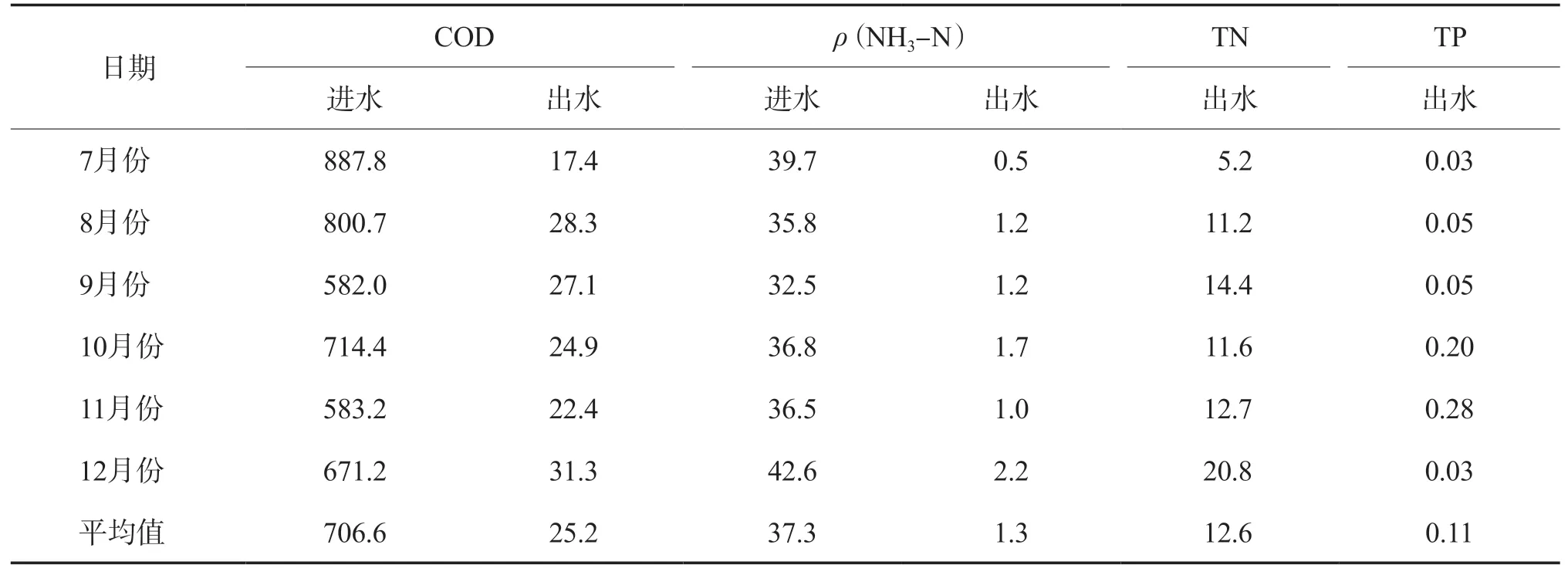

2018年下半年,改造后装置稳定运行,废水处理情况见表2。

图2 改造后废水处理工艺

表2 改造后装置废水处理情况 mg/L

由表2可见,装置运行6个月出水各项指标的平均值分别为:COD 25.2 mg/L,ρ(NH3-N) 1.3 mg/L,TN 12.6 mg/L,TP 0.11 mg/L,满足《石油炼制工业污染物排放标准》(GB 31570—2015)的排放要求。

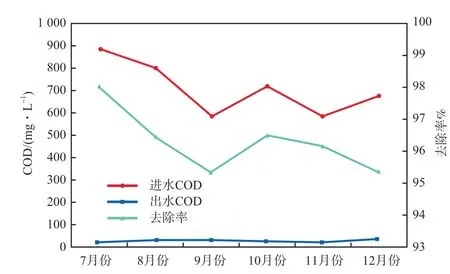

装置对COD的去除效果见图3。由图3可见:装置进水COD有一定的波动,但出水COD稳定在30 mg/L左右,有较强的抗冲击能力;废水COD去除率随进水COD的增加而升高,平均COD去除率达96.4%。

图3 装置对COD的去除效果

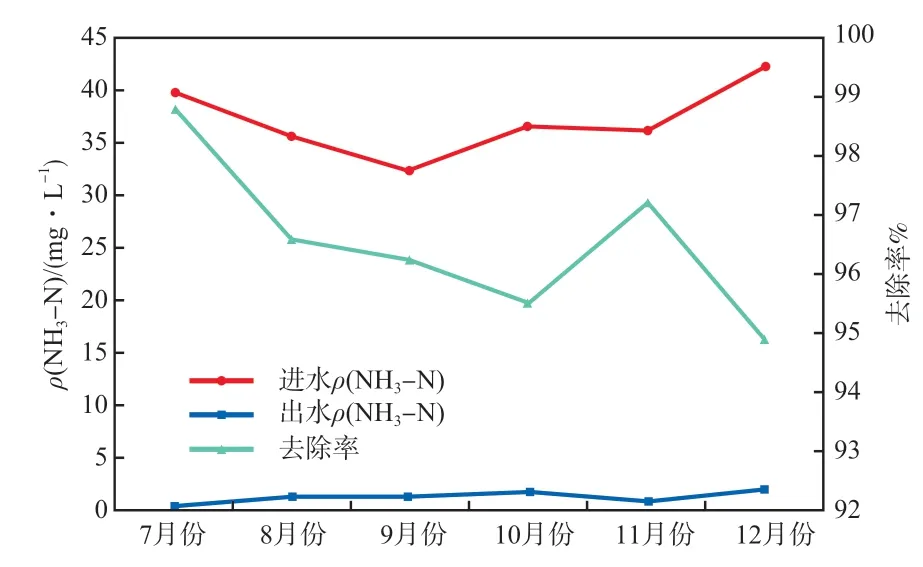

装置对NH3-N的去除效果见图4。由图4可见,装置进水ρ(NH3-N)有一定的波动,但出水ρ(NH3-N)稳定在3 mg/L以下,有较强的抗冲击能力,废水NH3-N平均去除率达96.6%。

图4 装置对NH3-N的去除效果

4 效益分析

本次3#废水处理装置提标改造项目总投资约9 000万元。改造前吨废水处理费用为2.50元,改造后吨废水处理费用提高到4.81元,增加了2.31元。吨废水处理费用主要为公用工程(包括电、蒸汽、新鲜水、净化风和非净化风等)费用和化学药剂(包括碱液、絮凝剂、助凝剂和甲醇等)费用。改造后每年COD和NH3-N消减分别约为240 t和44 t,环境效益显著。

5 结语

a)上海高桥石油化工有限公司炼油厂3#废水处理装置经过提标改造,在原炼油废水处理流程的基础上将接触氧化池改造为MBBR,将斜板沉淀池改换为高密度沉淀池,新增BAF、催化臭氧氧化等深度处理工艺。

b)装置运行平稳,6个月出水各项指标的平均值分别为:COD 25.2 mg/L,ρ(NH3-N) 1.3 mg/L,TN 12.6 mg/L,TP 0.11 mg/L,满足《石油炼制工业污染物排放标准》(GB 31570—2015)的排放要求。改造后每年COD和NH3-N消减分别约为240 t和44 t,环境效益显著。