大朝山调速器油泵频繁启动原因分析及处理

2020-10-23罗海龙

罗海龙

(国投云南大朝山水电有限公司,云南 昆明650213)

0 引言

大朝山水电站位于云南省西部澜沧江中下游河段,大坝右岸的地下厂房共设计安装有6台混流式水轮发电机组,每台发电机组额定容量为225 MW,总装机容量为1 350 MW,首台机组于2001年12月投产发电,2003年10月6台机全部建成并网发电,向云南电网和西电东送工程输送强大电流,现已成为云南电网主要调峰调频电厂之一。

水轮机调速器承担着机组开停机、并网发电、转速控制、增减机组出力、事故紧急停机等各类复杂工况的重要任务,调速器油泵是为调速器导叶接力器动作提供能量的重要设备之一,油泵的频繁启动不仅会降低油泵的利用寿命,还会造成厂用电量的增加,加快压力油的劣化速度,对发电机组安全稳定运行构成一定威胁。

1 概述

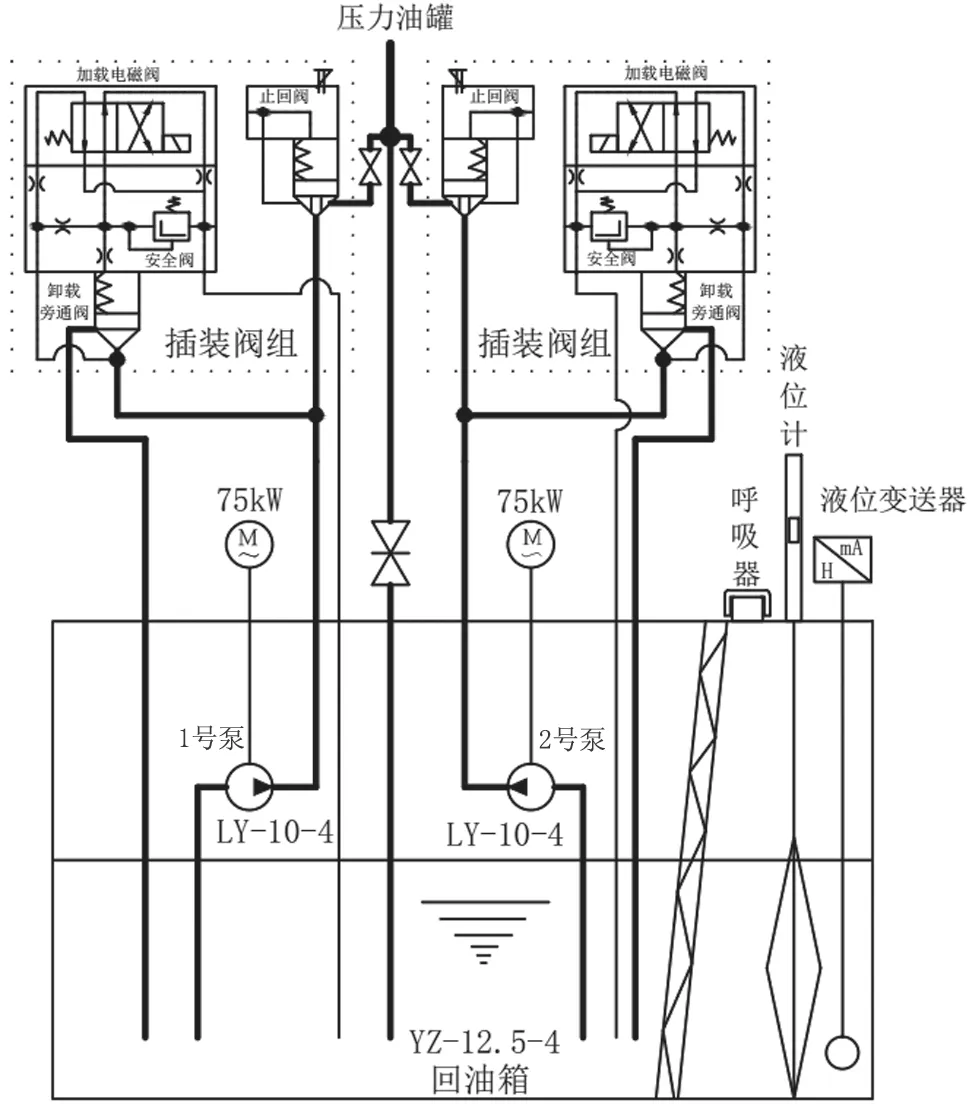

油压装置主要作用是为调速器系统提供稳定的压力油源,是调速器稳定动作的重要条件,油压装置包含:压力油罐、回油箱、螺杆泵、电动机、插装式组合阀组、自动补气装置、过滤器等设备。我厂调速器油压装置型号为YZ-12.5-4,每台机1套,压力油罐工作介质为压缩空气和L-TSA32防锈汽轮机液压油,油压装置额定工作油压为4.0 MPa,配套设置了额定压力5.0 MPa的高压气系统,设置了2个高压压力储气罐(2×3 m3)和2台英格索兰公司生产的H15 T2 XB25/80-FF型空气压缩机,压力气罐设置有一套西安江河电站技术开发公司生产的B302-2型自动补气装置,通过自动补气装置或手动补气方式给压力油罐补气。根据机组导叶接力器腔体体积、活动导叶最快关闭时间、压力管道承受最大水锤压力、接力器最低操作油压等因素,经过调速器工作压力罐容积计算,最终选用圆筒式压力油罐,容积为12.5 m3,额定工作油压为4.0 MPa,回油箱容积12.5 m3,容油量6 m3。在回油箱面板上布置了2台LY-10-4型螺杆泵,额定功率75 kW,单台油泵供油量10 L/s,每套油泵出口配置了1套德国博世-力士乐公司生产的组合式插装阀组,阀组是一个具有单向逆止、延时加载、安全溢流及卸荷旁通等作用的多功能集合阀组,是油压装置非常重要的部件。当油压降至3.6 MPa且油位低于680 mm时启动工作油泵,当油压降至3.5 MPa且油位低于680 mm时启动备用油泵,若备用泵启动且油压继续降低,直至低于事故低油压2.8 MPa时,立即发信号至监控系统,若持续时间大于1 s(防止油压采集回路及变送回路受外部瞬时干扰造成保护误动),则通过控制柜内两块硬压板分别送至机组现地LCU和后备保护PLC触发机械事故停机流程。

机组调速器均采用东方电机公司生产的HGS-X20型数字式微机调速器电气柜和HGS-H21-150-4.0型全液控机械柜。为防止机组过速发生飞逸事故,在机组导叶接力器的主供油回路中加装了东方电机公司生产的GC/DG-150型事故配压阀,事故配压阀的操作油路、控制油路与调速器机械柜的油路相互独立,事故配压阀没有设置一个独立的事故压力油罐。

2 油泵频繁启动原因分析

调速器油泵频繁启动的原因多种多样,既有油压装置机械结构的原因,也有油泵启动控制回路的原因,根据多年运行检修经验,归纳下来主要包含以下几个方面:

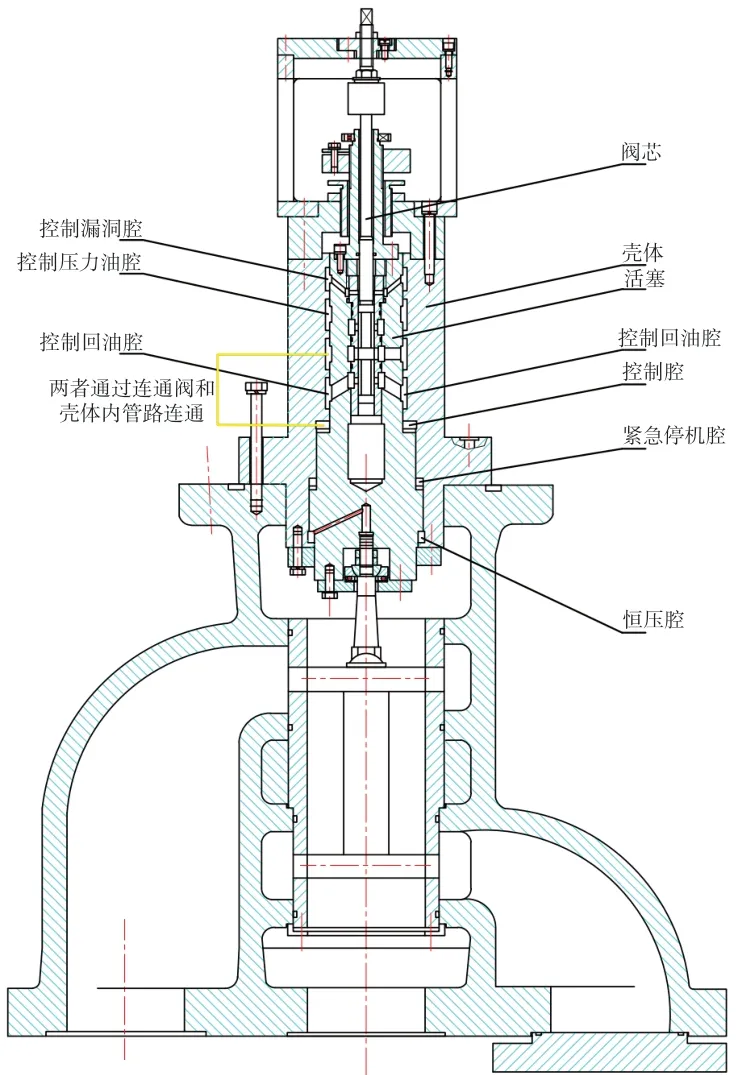

2.1 调速器主配压阀间隙偏大、密封不严

机械柜结构上采用电液伺服比例系统,其中主配压阀是最为核心的机械液压部件,主配压阀的加工精度、装配质量、控制精度、使用环境温度变化等因素直接影响着调速器调节性能。如图1所示,主配压阀由阀芯和阀套组成,直径150 mm,最大工作行程±10 mm,主阀在最大工作行程时活塞漏油量要求小于0.5 L/min,从机构原理上看是一个三位四通阀,主配压阀采用立式安装,与卧式安装相比阀芯在重力作用下阀芯和阀套间油膜均匀,不易发生卡涩。当液压油中含有杂质时,液压油进入主配压阀,将会对阀芯或阀套造成明显划痕,在开关导叶时,上下腔存在压差,将会在划痕处形成射流,加剧划痕深度和宽度;当液压油油质不合格时,会导致主配压阀内壁产生锈蚀或砂眼,造成阀芯和阀套的间隙增大超标,导致漏油加剧,最终造成油泵频繁启动补油。

2.2 导叶接力器密封不严,存在漏油现象

导叶接力器采用双直缸式,接力器活塞直径700 mm,动作行程830 mm,活塞采用涨环密封形式,规定接力器缸与活塞间的漏油量不得超过0.53 L/min,我厂曾出现过下面几次因接力器问题导致漏油增大的事件:

(1)3号机组检修过程中发现上游侧导叶接力器端盖出现了漏油现象,检查主要是厂房-X方向端盖把紧螺丝4颗出现松动原因造成,重新将螺丝紧固后,间隙由之前的19 mm调整为18 mm,并将顶丝把紧,经过处理后5 d均未出现漏油现象。但是在某晚间机组停机后发现漏油加大,漏油几乎成线状。现场检查发现厂房-X方向4颗螺丝松动,用手可以拧动,而厂房+X方向4颗螺丝较紧,后将所有螺丝紧固,测量端盖间隙,厂房-X方向为15~16 mm,靠厂房+X方向为17 mm。分析出现此情况的原因,是在机组检修时更换端盖4道V型密封,在安装过程中出现受力不均匀,导致端盖间隙不均匀,造成漏油增大。

图1 主配压阀装配图

(2)某日巡检时发现2号机组水车室上游侧调速器导叶接力器漏油,在机组检修时检查发现,接力器关腔排油管堵头环形焊缝上有一个较大的渗油点,对渗漏点进行补焊并对接力器关腔进行耐压试验检查不再漏油。

(3)发现4号机组调速器上游侧导叶接力器开腔操作油管法兰轻微渗油。机组检修时拆开渗油法兰检查,发现法兰密封处有长度30 mm的破损,渗油由此引起,更换法兰密封并经充压力油检查已无渗油。

2.3 主配压阀位置反馈故障

调速器导叶接力器上安装有三路MTS型位移传感器,其中一路送至机组LCU,另外两路将全开全关信号转化为4~20 mA电流信号输出至调速器电气柜,在电气柜经信号隔离模块转为2~10 V电压信号用于调速器A/B通道控制。当主用位移传感器故障后,切至备用传感器运行,当两路传感器均故障后,则切换通道,当两个通道导叶位移传感器测量均故障时则自动切至现地机械手动控制方式。主配压阀仅采用一路LVDT型电磁非接触式位移传感器,该传感器将主配压阀±10 mm的位移转换为±10 V电压信号输出至调速器电气柜。

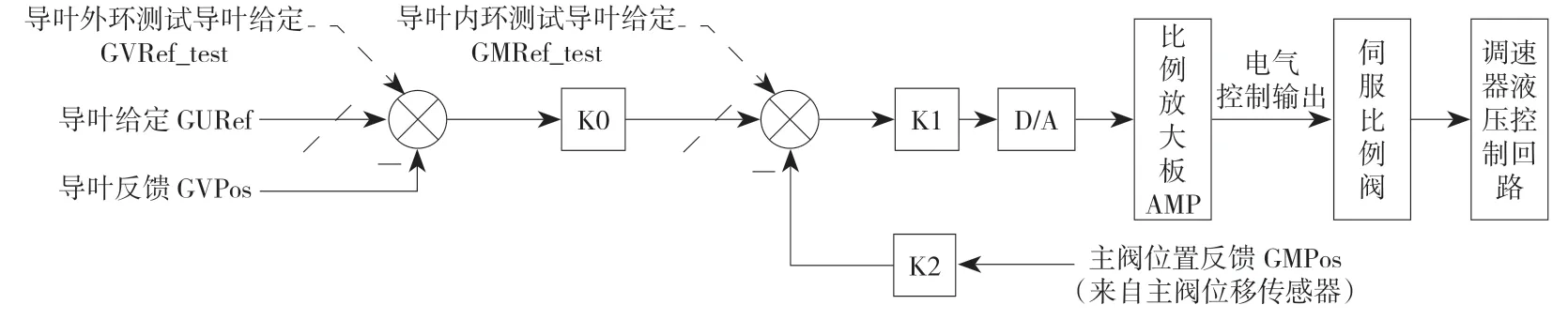

调速器随动控制系统有两个闭环反馈环节,一个是由主阀位置反馈构成的内环控制,另一个为导叶位置反馈构成的外环控制(部分厂站称作大环、小环控制),经过处理计算后输出控制信号作用于伺服比例阀以达到控制导叶开度目的,实现调速器的自动调节。因导叶接力器有两路位移传感器,互为备用,某一路断线或烧毁时输出电流会变为0 mA,反馈不在4~20 mA范围,调速器较为容易判断反馈是否正确,但主阀位移传感器仅一路,发生断线、烧毁和主配正常情况回中时输出电压信号均为0 V,该值处在监测的正常范围,调速器不易判断故障和报警。国内曾发生多次因主配压阀反馈故障导致调速器系统发生抽动和功率波动的事件,下面将简单说明主配压阀反馈故障导致调速器系统发生抽动的原因。

图2为我厂调速器随动系统控制原理图,当机组检修或随机组运行主阀反馈发生零飘,即主阀实际已回中,但反馈不为零,即判断向开或关方向漂移;当调速器接收到有功负荷设定或导叶开度设定指令时,调速器控制系统经过功率模式或开度模式PID运算,将PID计算输出至随动控制系统环节,即给定一个新的导叶开度值。在外环控制环节,新的导叶开度给定值与导叶位置反馈值进行差值运算,并经过系数K0的调整,形成主阀位置给定值,进入内环控制环节。在内环控制环节,由于主阀位置反馈信号存在偏差,将造成调速器输出超调,随之造成导叶超调,外环控制环节输出反向调整命令调整导叶开度,而在进入内环控制后,导叶反向调节又会超调,如此反复,形成循环,造成导叶反复来回动作。当主阀位移传感器烧毁或信号回路断线时,将会造成反馈为0 V,保持此值不变,内环控制实质已变成开环控制,将加剧调速器超调现象。最终造成主阀抽动,导叶动作频繁,压力油使用增加,轻则发生频率波动,重则机组发生功率振荡,甚至机组因导叶动作频繁造成调速器压油装置油压过低事故停机。

图2 调速器随动系统控制原理图

2.4 油泵出口组合式插装阀组调整不到位或故障

如图3所示,油泵出口组合式插装阀组由单向逆止阀、卸载旁通阀、加载电磁阀、安全阀等组成,油泵启动过程是先由继电器吸合通过软起动器启动油泵,此时油泵启动后短时油压不稳定经卸载旁通阀流回至回油箱,待油泵运行平稳后,经PLC设定延时,加载电磁阀带电,关闭卸载旁通阀,油泵出口油压打开止回阀(压力设定开启压力>4.05 MPa,全开压力<4.3 MPa),液压油进入压力油罐;停泵时加载电磁阀先失电,卸载旁通阀打开,止回阀关闭,液压油经卸载旁通阀流回回油箱,经PLC设定延时将泵停止运行,这样设计目的是保护油泵平稳启动、加载和卸载。除此之外还配置有安全阀,当油泵出口压力超过定值时将排掉卸载旁通阀控制腔的油压,强制打开卸载旁通阀卸压,以此保护压力油罐。

教师在运用《教师法》维护自己合法权益往往遇到这种问题:想申诉却苦于没有渠道。这就是存在的问题之一:申诉制度的不完善。申诉制度不完善不单指申诉渠道单一还包括其他渠道及相应的保障措施没有形成相应的体系,除此以外教师申诉制度的操作性不强,是另一个弊端。申诉制度脱离了最广泛,而最真实的民情,但真正到了用的时候可用性和操作性并不强,所以当教师用法律维护自己权益的时候,他并不能发挥真正的作用,反而更像一个摆设。

图3 油泵启动管路图

某日监控发“1号机调速器压油装置2号泵运行时间过长”报警信号(此报警信号动作逻辑为油泵启动后延时120 s且油泵仍在运行),现场检查发现调速器油压装置控制柜上有卸荷阀启动指示灯点亮(油泵运行且加载电磁阀未动作时点亮该指示灯),油压显示为3.4 MPa,油位440 mm(但备用1号泵没有自动启动),立即手动停止2号泵,启动1号油泵建压正常。经检查确认是由2号油泵加载电磁阀故障所引起,更换电磁阀后试验正常。也曾出现过因为加载电磁阀端子松动,造成油泵启动后未向油罐打油的情况。

若单向逆止阀密封不严,压力油罐液压油倒流回回油箱,或因安全阀弹簧预紧力调整不当,动作定值偏低,导致还未到油泵停泵油压时安全阀动作,以上两种情况都会造成油泵启动频繁。

2.5 压力油罐油气比例不协调

正常运行时压力油罐内油体积与气体积按1:2比例进行调整,当气体所占比例减少时,使得压力油罐储能降低,调速器动作使用同样体积油,压力将下降更多,造成油压达到启泵压力时间更短,油泵启动频繁。

2.6 油气管路密封不严,存在漏油漏气问题

油气管路、接头、阀门、法兰、焊缝密闭性不良,很容易造成漏气、漏油现象,我厂曾出现过下面两次因管路问题导致漏油增大的事件:①某日发现5号机调速器泄油阀关闭不严,漏油量不大但已成线状漏油,判断为球阀密封缺陷导致漏油,经过更换新的阀门后,检查无渗漏。②某日发现2号机调速器压力油罐的液位计上法兰处漏气,使用肥皂水检查能够看到明显漏气现象,经检查是截止阀密封垫漏气,更换后无渗漏。

2.7 调速器动作频繁

正常运行时机组需投入AGC中调控制,调度通过设定总有功来控制全厂负荷,经过AGC计算后,将各机组有功设定值送机组LCU。我厂AGC部分逻辑为:当单机负荷波动之和>3 MW时,AGC控制将重新进行有功设定值计算分配,当负荷变化之和>3 MW而≤25 MW且分配后的机组出力在160~225 MW之间时,则对优先级最高的机组重新进行负荷设定(其他机组不变);当负荷变化之和>3 MW而≤25 MW且分配后的机组出力不在160~225 MW之间时或当负荷变化之和>25 MW时,则对所有AGC控制机组进行负荷计算分配,这就造成优先级别高的机组调速器调节更为频繁,统计某一周内机组调速器动作次数,优先级别最高的1号机调速器油泵启动间隔平均值较其他机组缩短12 min。

3 应对措施及建议

针对每种原因,应制定相互对应的解决办法,对具体问题提出针对性的措施:

(2)为防止因主配压阀位移反馈故障导致主阀发生抽动,增加导叶动作频次,可参照部分厂站使用主阀位移反馈输出为0~20 mA电流信号的传感器或设置2套位移传感器的方法,以此来避免因主阀反馈故障导致内环失效调速器超调的现象。

(3)优化调速器PLC控制逻辑,设置合理的启泵压力、起泵油位、补气油位等参数定值,充分考虑实际运行中可能出现的各种运行工况,统筹兼顾可靠性与灵活性,做好接触器、软起动器、电磁阀、安全阀等重要零部件检查维护工作,定期轮换机组AGC调节优先级别,这样才能达到油压装置平稳、协调运行的目的。

(4)在日常检查试验时,根据环境温度、运行工况等条件合理调整压力油罐油气比例,注意检查压油装置各管路、法兰、阀门是否存在“三漏”现象,出现时应及时处理,避免扩大。

4 结语

总而言之,调速器是发电机组的重要的设备之一,本文针对水轮机调速器油泵频繁启动这一故障做了简要的分析和探讨,但实际运行中随工况变化原因复杂多样,油泵频繁启动也将对发电机的可靠运行产生一定影响,对于油泵启动频繁问题应仔细分析,采取切实有效地应对措施办法,保证机组的安全稳定运行。