喷油器技术状况对发动机寿命影响的研究方法

2020-10-23王宪成

王 龙,王宪成

(陆军装甲兵学院车辆工程系,北京 100072)

0 引言

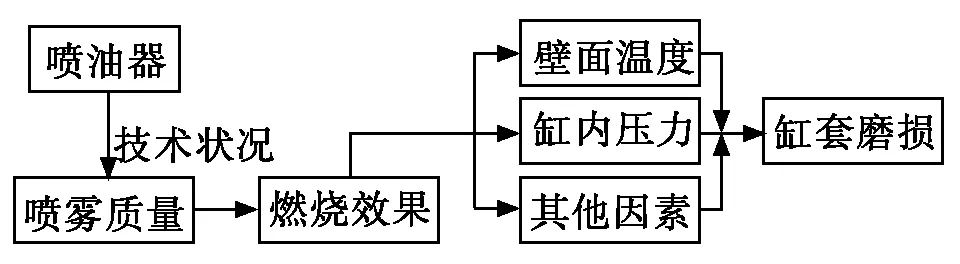

喷油器作为柴油发动机燃料供给系统中的重要部件,主要作用是将高压燃油进行雾化后喷入燃烧室内,与缸内空气混合燃烧。燃油雾化质量的好坏,直接影响缸内燃烧,使发动机性能劣化,进而产生磨损,影响发动机寿命。通过喷油器的技术状况对缸套磨损的研究,其流程如图1。

图1 喷油器技术状况影响缸套磨损研究流程图

目前,研究发动机磨损的方法,一是试验分析,即通过试验结果发现变化规律,如进行喷雾特性试验,得到喷油器积碳前后的喷雾特性变化规律,通过控制变量进行磨损试验,研究外界因素的影响等;二是仿真研究,基于仿真软件对一些复杂过程建立近似模型,如模拟发动机缸内燃烧过程,计算燃烧放热和壁面温度等,常用的仿真软件有发动机流体动力仿真软件CONVERGE、发动机工作过程模拟软件GT-POWER及汽车仿真软件AVL等。

1 积碳的形成及对喷雾特性的影响

广西大学谈军华描述了积碳的产生原因,其形成主要受嘴端温度和压力、喷油器结构、燃料性质等条件的影响[1]。目前对于喷油器积碳获取,一是模拟营造积碳的生成条件,通过试验手段人工制造,如上海交通大学李洋基于Dibble燃烧器温度场稳定的特性,设计了一种可控喷油量的积碳生成装置,最快可在3小时观察到积碳的出现[2];天津农学院宋承艳基于MAX6675测量电路设计了积碳形成模拟装置,可有效模拟喷油器的实际工作状态,装置生成的积碳成分与实际成分相似[3]。二是使用长期运行的喷油器直接研究,陆军装甲兵学院赵文柱使用Olympus光学电子显微镜观察到喷孔积碳可分为孔口内部和外部两种积碳形式,并建立孔内流动模型和喷雾模型,仿真研究了积碳形式对孔内流速与喷雾形态的影响[4];天津大学周建伟对积碳进行处理后观察了结构分布,利用X-Max80型能谱分析仪分析了积碳的主要元素成分与含量[5]。

积碳对燃油供给的影响,主要表现在燃油的喷雾特性上,其评价参数主要有喷雾贯穿距、喷雾锥角和雾化质量。由于喷雾贯穿距和喷雾锥角易于在试验中测量和提取,因此,目前国内对柴油机喷雾特性的研究普遍采用这二者作为研究对象。一般的研究,通常采用高速摄像机等设备对喷雾状态进行拍摄,通过图像处理技术得到喷雾特性。天津大学裴毅强[6]、张小雨[7],陆军装甲兵学院王宪成[8],广西大学宛仕枨[9]等都是基于此方法研究了喷油器积碳对喷雾特性的变化规律。

2 喷雾质量对缸内燃烧状态的影响

喷雾质量的优劣,直接影响缸内燃烧的效果。陆军装甲兵学院王宪成使用CONVERGE软件仿真发动机喷雾燃烧模型,研究了积碳对燃烧过程中的燃空当量比、温度分布、燃烧放热、缸压的变化,模型最大误差为3.2%[10];赵文柱在单缸柴油机台架上进行积碳和未积碳喷油器的对比试验,对发动机动力性和经济性相关的参数指标进行了研究[11];天津大学史俊杰通过试验研究了喷油器不同挤研程度的雾化效果,并对燃烧放热率峰值和压力进行了分析[12];吉林大学江涛基于FIRE仿真软件研究了高压喷射状态下的喷雾特性和燃烧过程中放热量与压力的结果[13]。

3 燃烧状态对缸套磨损的影响

在气缸内,混合气体燃烧产生的压力通过曲轴连杆机构转化为发动机的动力,由于缸套、活塞环等组件长期处于高温高压的恶劣工作条件下,因此极易产生磨损,当磨损达到一定程度时,发动机就需要大修或报废。陆军装甲兵学院李奇采用NovaNanoSEM450/650型高分辨场发射扫描电子显微镜观察运行500h后的缸套和活塞环表面形貌,分析了缸套上、中、下三个位置存在的多种磨损类型,并推断出形成机理[14];北京理工大学杨振宇总结了缸套-活塞环摩擦副相互作用的6个主要因素[15];上海交通大学孟祥慧经试验研究,缸套-活塞环摩擦副产生的磨损,是影响发动机寿命的主要原因[16];上饶师范学院何星针对测量发动机磨损在不解体情况下困难的问题,通过建立磨损模型研究了环境条件和发动机工况对磨损的影响,模型误差4.2%[17]。

由于发动机在实际工作过程中,工况变化的多样性较为复杂,因此对于缸套-活塞环的磨损研究,一般是从稳定载荷下的磨损开始的,在此基础之上进一步研究真实条件下的磨损量。刘峰璧基于粗糙面间的表面磨损,推导出轮廓概率密度计算方法,并建立二体磨损动态模型[18]。

陆军装甲兵学院王宪成建立了动载荷磨损计算模型,采用低阶响应面法拟合试验数据求解相关系数,经验证,表面粗糙度误差最大为4.52%,磨损质量误差最大为6.15%[20]。

4 结论

目前对于发动机磨损的研究较为广泛,通过试验和仿真建模结合的方法进行研究,可以有效地建立各因素之间的联系,发现变量的影响规律,得到较为准确的结果。下一步的研究,通过改变其他影响变量对模型进行修正,建立高精度的实车运行条件下的发动机磨损模型。