TiO2硅油-微孔陶瓷自润滑材料制备

2020-10-23燕松山

燕松山,狄 磊 ,解 芳,胡 瑞

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.南阳理工学院 机械与汽车工程学院,河南 南阳 473004;3.南昌工程学院 机械与电气工程学院,江西 南昌 330000)

在苛刻的工况条件下,自润滑材料能够在摩擦过程中将润滑组元成分转移到摩擦副界面,形成由润滑组元构成的润滑膜或者转移膜,从而减小摩擦磨损,成为润滑领域最具发展前景的一个方向[1-2]。高温发汗自润滑材料是在制备具有贯通微孔基体的基础上,通过向基体微孔中浸渍加入润滑剂而形成的新型自润滑复合材料[3-4]。

随着纳米技术的发展,将纳米技术与润滑技术相结合已成为摩擦学研究的重要发展方向[5]。研究表明,纳米金属单质[6]、纳米氧化物[7]、纳米硫化物[8]、纳米稀土化合物[9]等纳米颗粒作为润滑添加剂可显著提高润滑油的摩擦学性能。

笔者基于微孔陶瓷内部具有贯通有序的孔隙结构,结合纳米颗粒可以改善润滑油摩擦学性能的优势,将TiO2硅油纳米胶体加入到微孔陶瓷中,以制备TiO2硅油纳米胶体-微孔陶瓷自润滑材料。对纳米胶体的浸渍动力学进行研究,分析其在浸渍过程中的影响因素,以确定浸渍制备工艺,并研究自润滑材料的摩擦学性能。

1 纳米胶体浸渍工艺分析

1.1 浸渍机理

将TiO2硅油纳米胶体浸渍到微孔陶瓷基体的微孔中实质上是液相对固相润湿的过程,当液相在固相表面形成液滴,在三相交界处,自固液界面经液体内部到气液界面的夹角为润湿角,如图1所示。

图1 气液固三相界面示意图

根据杨氏方程[10],当三相的界面张力达到平衡时有:

(1)

式中:σsg为固体与气体的界面张力;σsl为固体与液体的界面张力;σlg为液体与气体的界面张力;θ为润湿角,若θ<90°,液相能够润湿固相,浸渍能够自发的进行,并且随着润湿角越接近0°,润湿性越好;若θ>90°,液相不能润湿固相。

本文制备的纳米胶体是TiO2纳米颗粒在甲基硅油中的悬浮液,甲基硅油的表面张力非常低(0.021 N/m),对于微孔陶瓷有良好的润湿性。

由于液相在多孔介质中对固相的润湿形成毛细管力,浸渍过程主要是依靠毛细管力和微孔陶瓷孔隙内外的压力差,使得纳米胶体填充于微孔陶瓷内部的孔隙之中。微孔陶瓷内部空间是由大小不一、彼此曲折相通的复杂孔道组成,这些孔道可以看做是截面变化、表面粗糙的毛细管。毛细压力的方向由纳米胶体对微孔陶瓷的润湿性决定,其大小由纳米胶体的润湿性、表面张力和毛细管直径等决定。依据拉普拉斯方程,毛细管力可表示为:

(2)

式中:p为毛细管作用力;σ为液体表面张力;d为微孔陶瓷基体的孔隙直径;θ为润湿角。

1.2 浸渍动力学分析

浸渍是在一定的温度及压力下使润滑剂在毛细管力和外界压力的作用下克服各种阻力在多孔介质中渗流的过程。多孔介质的宏观输运特性一般由达西定律来描述,能否利用达西定律,取决于流体的流动状态。

液体在多孔介质中渗流时,流动状态可以用雷诺数Re来判断。当Re<10,此时液体处于层流区;Re=10~100时,流动进入过渡区;当Re≥100时,流动进入紊流区。在层流区内,达西定律是适用的,在过渡区和紊流区内,达西定律不再适用[11]。雷诺数Re=ρvd/η。其中,ρ为液体密度;v为液体的浸渍速度;d为孔隙定性尺寸;η为液体的动力学黏度。

将纳米TiO2颗粒添加到硅油中以制备不同浓度(0.1 wt%~2 wt%)的纳米胶体,其物理参数的相关计算以固液两相流为基础,通过纳米颗粒的质量分数来计算其体积分数[12]:

(3)

式中:φ为纳米颗粒的体积分数;ω为纳米颗粒的质量分数;ρp为纳米颗粒的密度;ρbf为基液(硅油)的密度。

纳米胶体的密度为:

ρnf=φρp+(1-φ)ρbf

(4)

式中:ρnf为TiO2硅油纳米胶体的密度。

纳米胶体的动力黏度计算采用Einstein线性模型[13]:

μnf=μbf(1+2.5φ)

(5)

式中:μnf为TiO2硅油纳米胶体的动力粘度;μbf为基液(硅油)的动力粘度。

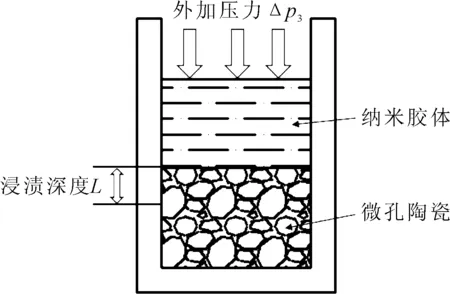

微孔陶瓷基体尺寸为Φ12 mm×15 mm的圆柱体,平均孔径为20 μm,采用硅油的密度为0.97 g·cm-3,动力粘度为0.339 5Pa·s,假设浸渍速度为15 mm·s-1,可以求出其雷诺数Re=8.57×10-4,明显小于临界值10,表明在浸渍过程中流动状态为层流。通过计算,不同浓度纳米胶体的临界雷诺数均小于临界值,说明浸渍过程符合达西定律。图2为纳米胶体浸渍过程的示意图。

图2 纳米胶体浸渍过程示意图

浸渍过程中所受到的力主要包括:大气压力、毛细管力、外界压力、微孔陶瓷中气体的压力,为了简化计算,忽略液体静压力以及纳米胶体流动时的粘滞阻力。则浸渍过程中的总压力为:

Δp=Δp1+Δp2+Δp3-Δp4

(6)

式中:Δp1为大气压力;Δp2为毛细管力;Δp3为外加压力;Δp4为微孔陶瓷中气体的压力。在真空条件下,可以认为:Δp1=0,Δp4=0。则有:

(7)

纳米胶体在微孔陶瓷中的浸渍过程服从达西定律,则依据达西定律可得单位时间通过多孔陶瓷基体的流率为:

(8)

式中:L为浸渍深度;K为渗透率;μ为纳米胶体的黏度;A为横截面积。

则在时间dt内流量增量dQ可以表示为:

(9)

(10)

在基体孔隙分布均匀的情况下,φ=nπd2/4A,带入式(10)并积分,在整个浸渍过程中,浸渍时间由0到t,浸渍深度由0到L,带入初始条件:t=0时,L=0,得积分常数C=0。有:

(11)

将式(7)代入(11)可得浸渍深度为:

(12)

则浸渍量为:

(13)

粘度是润滑油最重要的物理特性之一,它与温度密切相关。当温度升高时,粘度急剧下降,因此根据Reynolds黏温方程可以得到纳米胶体的黏度与温度的关系式:

μnf=μnfT0e-β(T-T0)

(14)

式中:T为浸渍温度;μnf为纳米胶体在温度为T时的黏度;μnfT0为纳米胶体在温度为T0时的黏度;β为黏温系数。

将式(14)代入(13)并整理可得浸渍量为:

(15)

由式(15)可知,纳米胶体的浸渍效果由TiO2硅油纳米胶体的特性(μbf、φ、σ、θ)和微孔陶瓷基体的特性(φ、K、d)决定,同时还受到浸渍过程中的温度(T)、压力(Δp3)、时间(t)等工艺参数的影响。

纳米胶体对微孔陶瓷的润湿性越好,浸渍效率越高,由式(5)可知,随着添加的纳米颗粒体积分数升高,粘度也升高,流动相对困难,不利于纳米胶体在微孔陶瓷孔隙中的渗流,浸渍效率降低。

微孔陶瓷孔隙率的增加,浸渍的纳米胶体的量也相应增多;渗透率反映了微孔陶瓷对纳米胶体的通过性能,渗透率越高,纳米胶体的微孔陶瓷中的流动也就更加容易,浸渍量也越多;微孔基体的平均孔径主要体现在对于毛细管力的影响,毛细管力与微孔平均直径成反比。

在纳米胶体性质以及微孔陶瓷基体特性一定的情况下,浸渍温度、压力、时间等工艺参数影响纳米胶体的浸渍效果。随着浸渍温度的升高,纳米胶体粘度降低,能够提高浸渍效率,但是由于纳米颗粒具有较大的比表面积和较高的表面能,温度的升高会导致纳米颗粒的布朗运动加剧,从而加剧颗粒之间的碰撞,造成纳米颗粒之间的团聚,较大的团聚颗粒可能会堵塞孔隙通道,不利于浸渍过程的进行,因此浸渍温度选取为常温。浸渍压力升高,提高了浸渍动力,纳米胶体的浸渍效率也提高。由式(15)可知,在纳米胶体的性质与微孔陶瓷的特性一定的情况下,浸渍量与浸渍时间t的平方根成正比,对时间t进行求导可知,浸渍速度与浸渍时间t的平方根成反比。图3(a)为浸渍量与浸渍时间关系示意图,图3(b)为浸渍速度与浸渍时间关系示意图,随着浸渍时间的增加,浸渍速度逐渐下降,浸渍量也趋于一定值。在浸渍前期,可以通过抽取真空、施加外界压力来提高浸渍速度,在浸渍后期,浸渍速度大幅度下降,外界压力改善效果不如浸渍前期明显,可以借助毛细管力的作用缓慢提高浸渍量,以合理的制定浸渍工艺。

图3 浸渍效果随时间变化示意图

2 自润滑材料的制备

2.1 纳米胶体制备

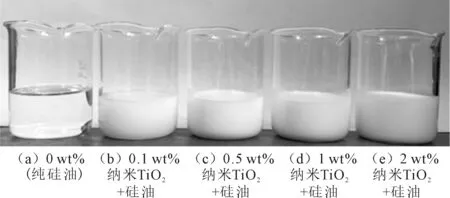

选取锐钛矿型的TiO2纳米颗粒作为纳米胶体的分散相,纳米TiO2粒径5~10 nm;选取甲基硅油作为纳米胶体的分散介质,甲基硅油运动粘度350 mm2·s-1(25 ℃)。纳米胶体的制备步骤为:①在烧杯中加入一定量的硅油;②在电子天平上称取一定量的TiO2,加入装有硅油的烧杯中;③利用磁力搅拌器搅拌30 min,转速500 r/min,使纳米颗粒与硅油混合均匀;④将装有悬浮液的烧杯置入超声波清洗器中,超声分散30 min,使纳米颗粒在硅油中分散均匀。

重复过程①~④,以制备0.1 wt%、0.5 wt%、1 wt%和2 wt%不同质量分数的纳米胶体,如图4所示。选用的TiO2纳米颗粒具有一定的亲油性,同时由于硅油表面张力低,在磁力搅拌以及超声分散的作用下可以对分散开的纳米颗粒进行包覆,以降低其表面能,提高其分散稳定性。经过分散之后的纳米颗粒可以在硅油中均匀分散。

图4 不同质量分数的纳米胶体

2.2 微孔陶瓷制备

汗腺式微孔陶瓷基体材料是由合金粉末、陶瓷粉末、添加剂和造孔剂等多种粉末球磨混合均匀后,经加压成形后真空高温烧结而成,烧制而成的微孔陶瓷基体如图5所示,微孔陶瓷基体的平均孔隙直径为20 μm。

图5 微孔陶瓷基体

2.3 自润滑材料的浸渍制备

通过对纳米胶体的浸渍动力学的分析结果,纳米胶体浸渍工艺主要分为3个阶段:

第一阶段:将微孔陶瓷浸入装有纳米胶体的烧杯中,并将烧杯放入浸渍炉内,开启真空泵抽取真空30 min,使微孔陶瓷孔隙中的空气充分逸出;

第二阶段:关闭真空泵,通入高纯氮气,控制浸渍炉内压力为0.2 MPa,保持20 min,使纳米胶体在压力和毛细管力的作用下填充微孔陶瓷的孔隙中;

第三阶段:关闭惰性气体进气阀,使纳米胶体在毛细管力作用下充分浸渍微孔陶瓷,放置24 h后取出样品。

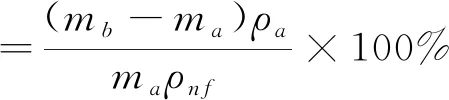

微孔陶瓷的含油率决定了材料的自润滑性能,含油率是指微孔陶瓷基体储存的纳米胶体体积占孔隙总体积的比值:

(16)

式中:mb为浸渍纳米胶体后样品的质量;ma为未浸渍纳米胶体样品的质量;ρa为微孔陶瓷基体密度;ρnf为TiO2硅油纳米胶体的密度。

对浸渍前后的试样进行称重,并且计算含油率,在孔隙率为22%时,微孔陶瓷平均含油率为19%,说明微孔陶瓷中约87%的孔隙都充满了纳米胶体。

3 摩擦学验证

实验在XP-5型数控摩擦磨损试验机上进行,如图6所示。摩擦副的接触方式为销-盘式,销试样分别为浸渍硅油的微孔陶瓷(1#试样)、浸渍0.5 wt%TiO2硅油纳米胶体的微孔陶瓷(2#试样),对偶盘为表面粗糙度为0.2 μm的2Cr13钢盘。销试样尺寸为φ12 mm×15 mm,盘试样尺寸为φ58×8 mm。试验载荷1.2 MPa,试验转速200 r/min,试验温度为25 ℃,磨合稳定之后记录数据,结果如图7所示。

图6 销-盘摩擦副示意图

图7 摩擦系数曲线

图7为1#、2#试样的摩擦系数曲线,1#试样在前5 min维持在0.12左右,随着摩擦的进行,油膜生成的速度小于油膜被破坏的速度,致使在后面的摩擦过程中摩擦系数上升至0.2左右,此时可以明显地听到金属之间接触划伤的声音,摩擦开始不稳定,摩擦系数急剧增大,平均摩擦系数为0.18。而2#试样的摩擦系数始终稳定在一个较低的水平,平均摩擦系数为0.07,说明在摩擦过程中,储存在微孔陶瓷中的纳米胶体释放出来,纳米TiO2可以吸附到摩擦副表面,阻止摩擦副的直接接触,提高了硅油的承载能力和润滑性能。验证了在浸渍工艺中,纳米胶体可以在外界压力和毛细管力的作用下浸渍到微孔陶瓷中。

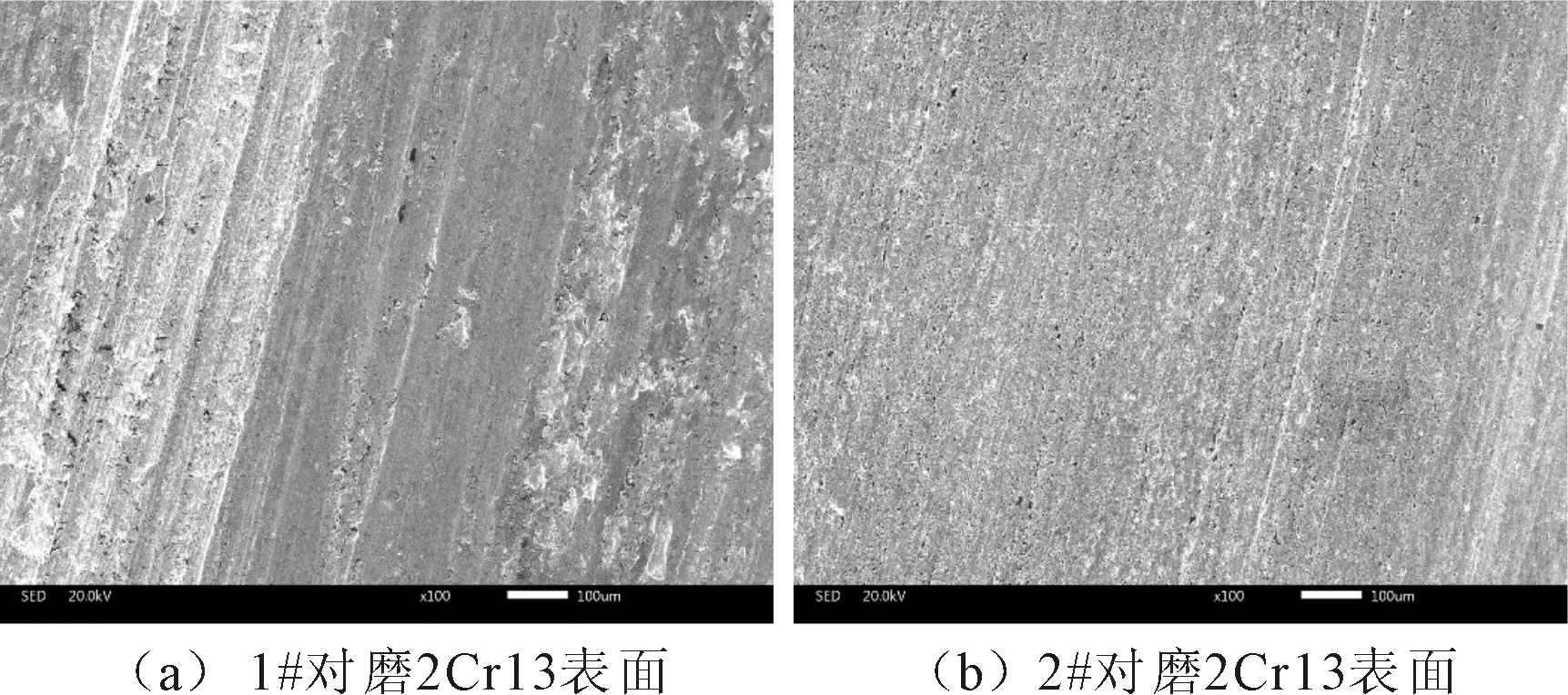

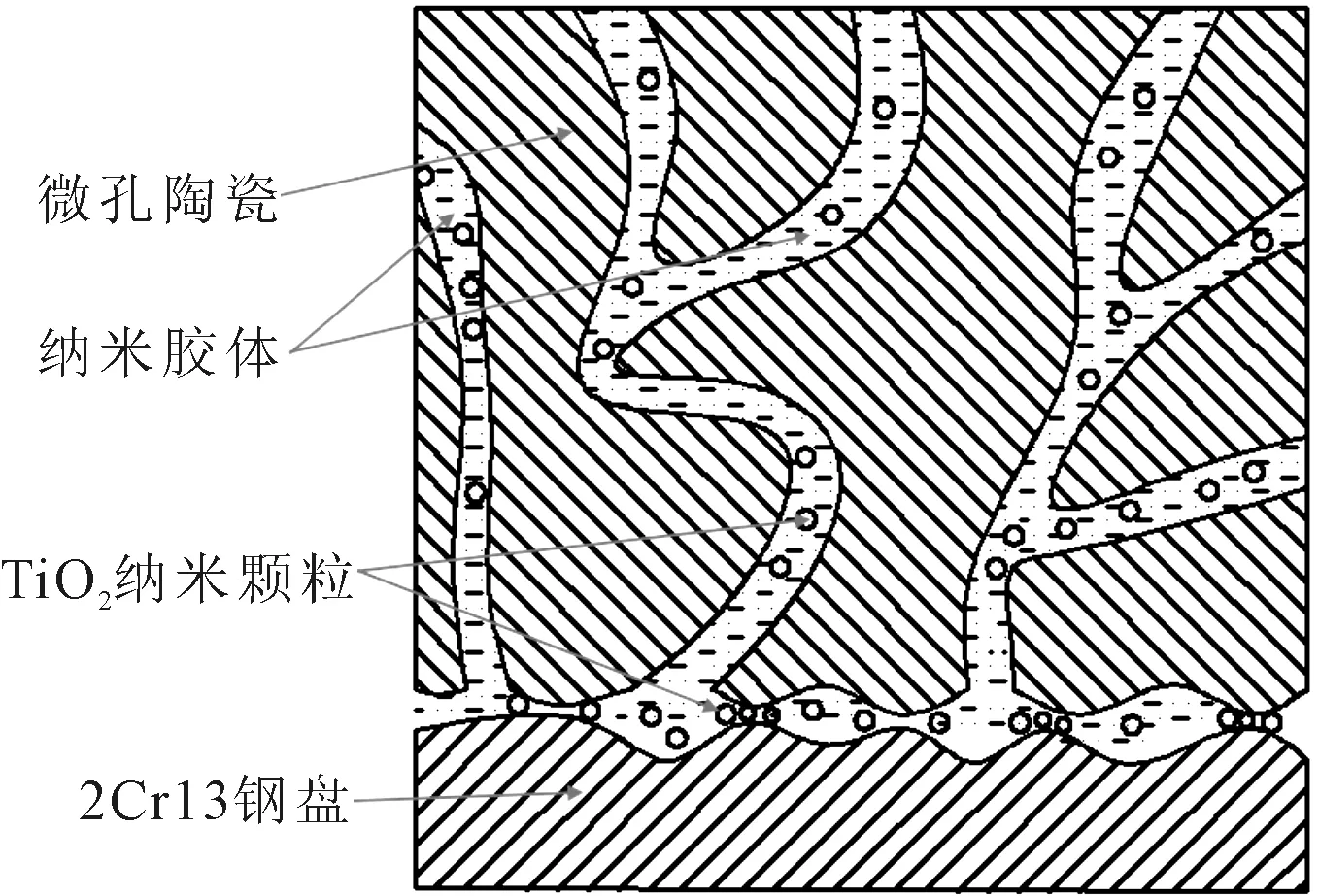

图8为摩擦实验之后2Cr13钢盘表面的微观磨损形貌图,由图8可以看出1#试样对磨的钢盘表面划痕较深,并且出现严重的塑性变形,这是因为载荷加大,超过硅油的承载能力,致使摩擦副直接接触,较硬的1#试样划伤2Cr13钢盘。而与2#试样对磨的表面较为光滑,划痕较浅,这是因为浸渍在微孔陶瓷中的纳米胶体在摩擦过程中释放出来,纳米胶体中的TiO2颗粒能吸附在摩擦表面,防止摩擦副表面直接接触,降低摩擦过程中的磨屑对接触面的划伤,同时在摩擦界面起到“微滚珠”的作用,如图9所示,使得滑动摩擦转化为滚动摩擦,提高了硅油的承载能力和润滑性能。

图8 2Cr13磨损表面SEM图

图9 自润滑材料作用机理示意图

4 结论

(1)纳米胶体的浸渍效果与TiO2硅油纳米胶体的特性(μbf、φ、σ、θ)和微孔陶瓷基体的特性(φ、K、d)决定,同时还受到浸渍过程中温度(T)、压力(Δp3)、时间(t)等工艺参数的影响。

(2)采用真空/压力浸渍技术制备出的TiO2硅油-微孔陶瓷自润滑材料,在微孔陶瓷孔隙率为22%时,平均含油率为19%。

(3)与浸渍纯硅油相比,浸渍纳米胶体的微孔陶瓷自润滑材料摩擦学性能显著改善,在胶体浓度为0.5 wt%时,平均摩擦系数为0.07,纳米胶体中的TiO2颗粒能够吸附在摩擦表面,防止摩擦副表面直接接触,同时在摩擦界面滚动,提高硅油的承载能力和润滑性能。