煤矿运输巷道无轨巡检机器人应用研究

2020-10-22张冬林刘志坚张振平郑利本

姜 海,张冬林,刘志坚,姜 鹏,张振平,郑利本

(1.中煤科工集团南京设计研究院有限公司,江苏 南京 210031;2.兖州煤业股份有限公司济宁三号煤矿,山东 济宁 272069)

随着煤矿生产相关技术的不断进步,各个环节机器人代替人类工作的需求日益增加[1],使得人工智能在煤矿的研究和应用得到了快速发展。《中国制造2025》发展规划的提出,其中指出了未来煤矿将实现生产设备网络化和生产现场无人化;《能源技术革命创新行动计划》中,明确了要提升煤炭开发效率和智能化水平,重点煤矿区基本实现工作面无人化[2,3]。

运输系统作为煤矿生产的重要环节,带式输送机作为其主要设备,目前正向着高带速、长运距、大运量方向发展,势必会带来的巡检人员劳动强度和安全隐患的增加[4-7],本文设计了一套针对煤矿井下运输巷道的无轨自动巡检机器人关键技术,集自动化、多传感器、网络通信技术为一体,可在一定程度上代替人工的日常巡检,为下一步实现煤矿井下运输巷道无人化巡检打下基础。

1 带式输送机自动化巡检的必要性

在带式输送机运量要求相同的情况下,提高带速要比增加带宽有利的多,带速增高后,输送带最大张力可下降,输送带强度等级也可随之下降,可节省设备投资费用。但是随着带式输送机高速化的发展,对沿线巡检人员带来了诸多不便,主要体现在:

1)带速提高,输送原煤过程中的扬尘情况会随之严重,煤尘浓度的升高,污染巡检人员巡检环境;

2)带速提高,在人行巷道侧宽度一定的情况下,对巡检人员的安全威胁增大。

除此之外,长运距的带式输送机靠人来往返巡检,劳动强度大,且一旦发生安全事故后,人员撤离时间增加,而且一次巡检时间较长,巡检速度慢,实时性难以保证[8]。

随着近些年智能化、自动化、信息化技术在煤矿领域的飞速发展,设计和研发自动化的带式输送机沿线巡检机器人,代替人工在带式输送机沿线的巡检工作是十分必要的[9,10]。

2 运输巷道巡检机器人整体设计方案

巡检机器人主要由移动底盘、控制单元、信息采集模块组成。

2.1 硬件组成

主要包含移动平台(带隔爆腔体),照明设施,控制按钮、气体浓度传感器模块,摄像头、红外热像仪以及布置在隔爆腔体内的电源模块、控制单元、驱动单元等组成[8-10],如图1所示。

图1 巡检机器人外形结构图

2.2 电控系统组成

巡检机器人由电池供电,电池有一个开关控制板和电源开关。电池供电和充电线接入总电控系统。总电控系统内部实现数据采集,分析,运动控制,灯光控制,喇叭控制,电源管理功能。各种具体功能模块接入总电控系统,如图2所示[11,12]。

图2 电控系统组成图

3 运输巷道巡检机器人移动底盘结构组成

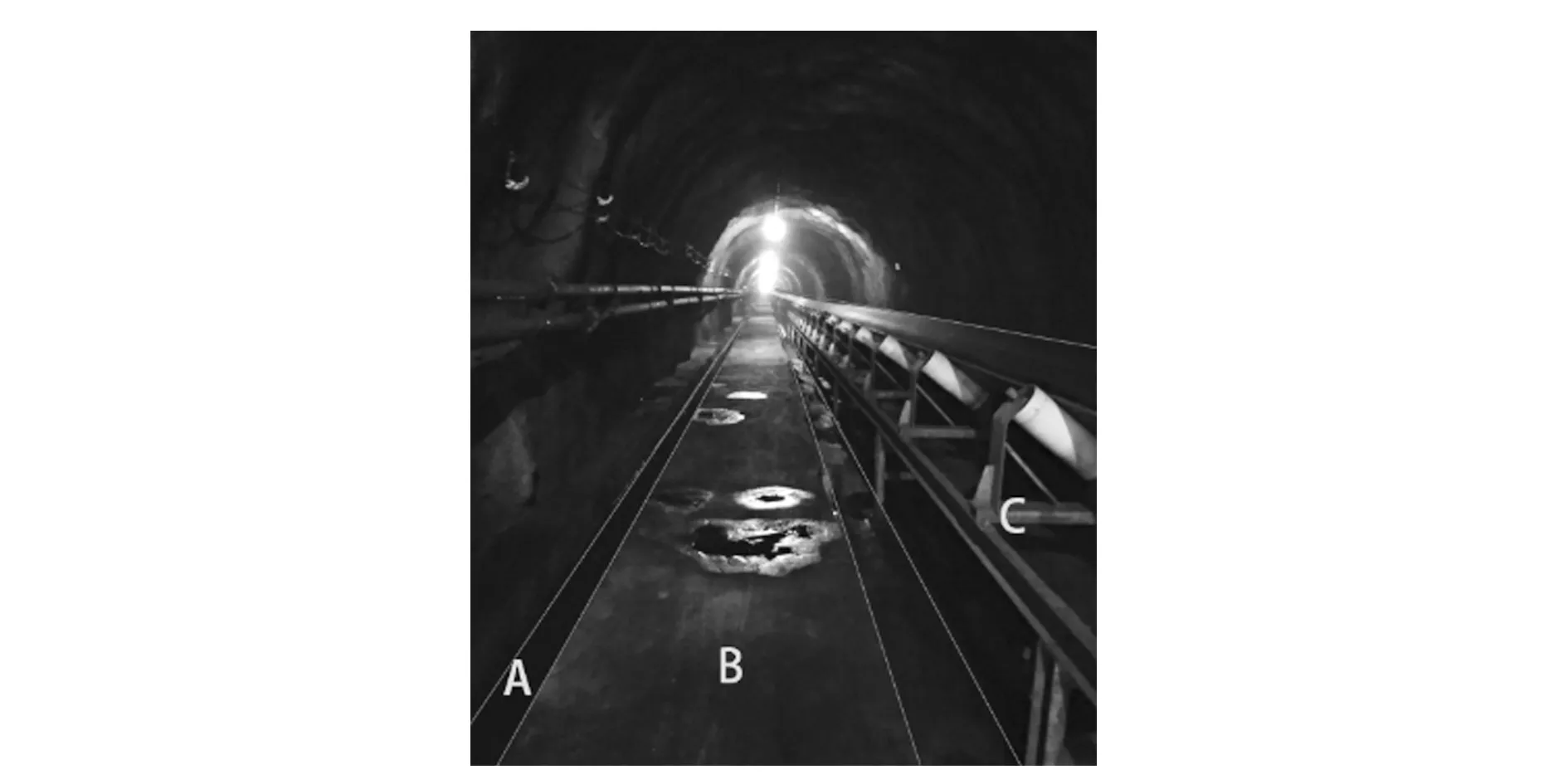

本文选取的实验场地为济宁三号煤矿七采东部边界带式输送机沿线人行侧,空间有限,为了避免掉入水沟和触碰带式输送机机架,可供巡检机器人行走的路面宽度在0.85~1.5m之间,如图3所示(其中:A区域为水沟,B区域为巷道路面,C区域为固定设备),巡检机器人行走时两侧还需尽量留有一定的安全距离,所以机器人整体尺寸受到了限制,故放弃了笨重宽大的履带式移动底盘[13],选择了四轮式移动底盘,通过悬挂系统提高移动底盘的通过性[14]。

图3 巡检机器人行走巷道条件

为了提高移动底盘在井下恶劣工作环境的工作稳定性,采用了带有中空空洞的非充气橡胶轮胎,配合金属轮毂,即满足了平台对轮胎支持力的要求,又保证了行驶过程中的平稳性,底盘结构型式如图4所示。

图4 巡检机器人底盘结构图

4 自主行走功能实现

巡检机器人通过视觉识别技术,对巷道环境以及前进路线上出现的人员进行识别,从而实现自主行走和避障,控制流程如图5所示。

图5 巡检机器人路面识别和人员识别控制流程

巡检机器人安装有四个路面识别的摄像头,左右摄像头采集图像,分析道路边缘信息,根据边缘信息分析机器人的转向控制和速度控制输出;前后摄像头采集图像,分析人员识别,标牌识别,识别结果控制运动状态,如机器人是否需要掉头,是否需要停止巡检,是否需要暂停运动等。两个控制输出的结果进行综合,得到最终的控制信号,控制机器人运动。

4.1 巡检机器人路面边缘识别

巡检机器人通过左右两颗摄像头拍摄的图像信息对巷道路面进行识别,本方案中通过选取图像中前进方向一侧水沟边缘作为特征信息指导巡检机器人的行进路线,识别流程如图6所示。

图6 巡检机器人路面识别流程图

巡检机器人控制系统读取视频输入得到的彩色图像,复杂图形利用超像素分割,采用SLIC(简单的线性迭代聚类)算法进行处理,其结果通过边缘检测算法并结合水沟区域得到优化的边缘,二值化图像并使用线段检测,筛选线段并拼接为折线作为水沟边缘,最后将其像素坐标转换为巡检机器人坐标系,得到最终路线结果,如图7所示。

图7 巡检机器人输出的边界识别图像(灰色线为识别的边界)

4.2 巡检机器人行走控制方法

通过视觉系统识别出的道路边缘为连续的线段,长度位置等不确定。控制将所有线段信息进行分析,得到机器人水沟侧道路趋势和前方道路趋势,计算巡检机器人行走方向趋势,最终得到巡检机器人转向信息,并根据转向信息控制巡检机器人速度(转向越大,速度越小)。

根据前进道路边缘每间隔3cm一个坐标点拟合道路趋势方法为:从机器人中间到机器人最前方,拟合一条直线(直线A),从机器人前方开始处到机器人前方1m处,再拟合一条直线(直线B),如图8所示。

图8 巡检机器人方向控制结果示意图

根据拟合直线计算转弯角度方法为PID控制算法。以视觉识别系统输出的水沟边缘为线段C,PID控制目标为使直线C所有的点距离机器人中心线保持设置值(机器人宽度一半+机器人边缘到道路边缘间距)。PID控制项为机器人转向角度。在通过直线B计算得到一个转向角度后,需要通过直线A限制转向角度,以保证机器人运动后边缘不会侵入道路边缘。以保证机器人运动的安全性。机器人速度控制基本逻辑为转弯角度越大,速度越低。

4.3 巡检机器人人员识别方法

在巡检机器人自主巡检行走过程中,前进道路上迎面走来工作人员时,设计让巡检机器人停止前进,直到前方人员顺利从巡检机器人侧方通过后,继续巡检,人员识别图像如图9所示。

图9 巡检机器人人员识别图像

巡检机器人控制系统读取前后摄像头输入得到的彩色图像,喂给Darknet深度神经网络,得到每个人的位置信息列表,过滤掉远处的人,列表非空,则前方近处有人。

4.4 巡检机器人折返和停止控制

巡检机器人在运行过程中,需要设计自动往返功能,在带式输送机机头和机尾位置设置往返的特征信号标识,巡检机器人通过前后摄像头检测到折返信号后立即停机折返,如图10(a)所示,检测到停止标识则结束巡检任务,如图10(b)所示。

图10 巡检机器人折返、停止标识

5 信息采集系统组成

巡检机器人具备自主行走功能后,使得巡检机器人有了“腿”,真正从一定程度上代替人工巡检,还需要给巡检机器人装上“感官”,通过搭载不同种类的传感器和音视频采集模块来实现。

5.1 环境气体检测

为了保障带式输送机工作环境的安全,对巷道内的气体环境也要有可靠的检测手段,巡检机器人通过搭载本安型的氧气浓度传感器、二氧化碳浓度传感器、甲烷浓度传感器和风速传感器,对巡检过程中的气体环境进行监测,设定一定的阈值,发现危险情况,立即启动声光电报警系统。

5.2 视频采集模块

巡检机器人使用一台NanoPC-T3 Plus电脑板负责带式输送机沿线的音频、视频、热成像信息的采集和记录任务。NanoPC-T3 Plus电脑版连接一只封装在隔爆外壳中的摄像头,负责巡检机器人移动过程中拍摄带式输送机沿线的视频信息并进行存储,采集的图像如图11所示。

图11 视频采集画面

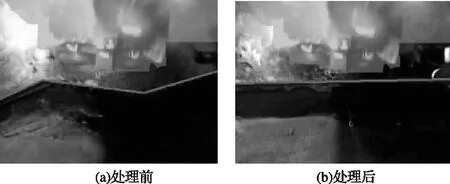

同时电脑版还连接一只封装在隔爆外壳中的红外热成像仪,可以拍摄带式输送机沿线的红外热感视频,由此可以采集红外热感图像中的区域温度信号,对于温度过高区域可发出报警信息,尤其是在带式输送机高速运转过程中,对托辊轴承的发热情况的监控尤为有效[15]。红外热感图像画面如图12所示。

图12 红外热感图像画面

由图12 中巡检机器人传输的红外热感图像可清晰的看出,图中深色区域为托辊的轴承位置,明显温度要高于其他区域。

6 试验数据

自动化无轨巡检机器人平台搭建完成后,在地面带式输送机沿线进行了功能验证试验,通过在地面上贴黑色胶带的方式模拟井下水沟边缘情况,巡检机器人自主行走、往返、遇人停车等功能均达到了设计目标,信息采集系统采集的信息可在本地存入.csv文件中。

巡检机器人整机参数见表1。

表1 巡检机器人整机参数表

7 结 论

本文介绍了一套自动化带式输送机无轨巡检机器人系统的关键技术,实现了巡检机器人自主行走、遇人停车、往返巡检,实时采集带式输送机运行过程中的气体环境信息、视频信息、声音信号、热感图像,及时发现存在的安全隐患,原地声光电报警配合报警信号上传,为带式输送机沿线安全生产提供了保障,性能指标完全符合现场要求,可在一定程度上代替人工在带式输送机沿线的巡检任务,符合煤矿企业对运输系统智能化控制、少人化管理的要求。