夹矸厚度对煤矸互层顶板工作面矿压显现影响研究

2020-10-22伍永平刘旺海解盘石杨文斌刘晨光

伍永平,刘旺海,解盘石,杨文斌,刘晨光

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

回采工作面顶板管理是煤矿安全生产的重要环节,在实际生产中夹矸复合顶板赋存不稳定、强度低、易失稳,威胁人员设备安全,严重影响工作面的生产效率。因此,研究夹矸厚度对煤矸互层顶板工作面矿压显现影响特征,并提出合理的夹矸顶板下开采控制措施,对煤矸互层顶板工作面安全高效开采具有重要意义。

近年来,已有众多学者和工程技术人员分别从不同方面对煤层夹矸问题进行了相关研究[1-20],但鲜见针对夹矸厚度对煤矸互层顶板变形破坏特征方面的研究,特别是不同夹矸厚度条件下工作面顶板的变形破坏运移规律、支承压力分布特征等方面的研究。因此,在已有研究的基础上,以煤矸互层顶板综采工作面为研究对象,采用物理相似模拟实验方法,分析了不同夹矸厚度对煤矸互层顶板运移规律及其对支承压力分布规律的影响,并提出了夹矸顶板下开采稳定性控制措施,为煤矸互层顶板综采工作面安全高效开采提供了科学依据。

1 工程地质条件

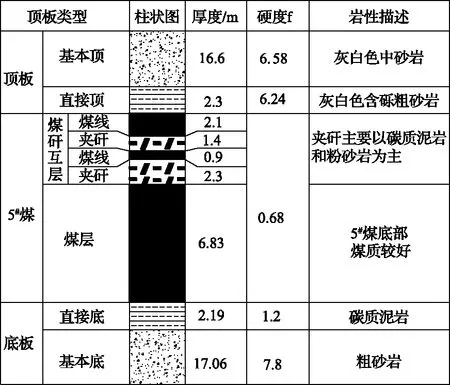

新疆艾维尔沟2130煤矿5#煤层地质赋存条件较为复杂,平均埋深190m。煤层内的夹矸层较多,最多可达9层,煤层厚8.2~11.7m,均厚9.95m,5#煤层顶部为煤矸互层,均厚5m左右,单层夹矸厚度0.44~2.97m,夹矸间单层煤层厚度0.25~2.75m,沿走向夹矸由薄变厚,夹矸间5#煤层底部煤质较好,平均厚6.83m。煤体抗压强度为0.89~8.16MPa,容重为1350kg/m3,夹矸以碳质泥岩和粉砂岩为主,抗压强度60MPa以上,基本顶以灰白色中砂岩和灰白色含砾粗砂岩为主,抗压强度为85.11~128.97MPa。工作面顶板沿夹矸布置,工作面长度100m,走向长度1000m,设计采高为4.5m,留2.3m左右的底煤,采煤方法为综合机械化一次采全高方法,采空区采用全部垮落法处理。

2 物理相似材料模拟实验

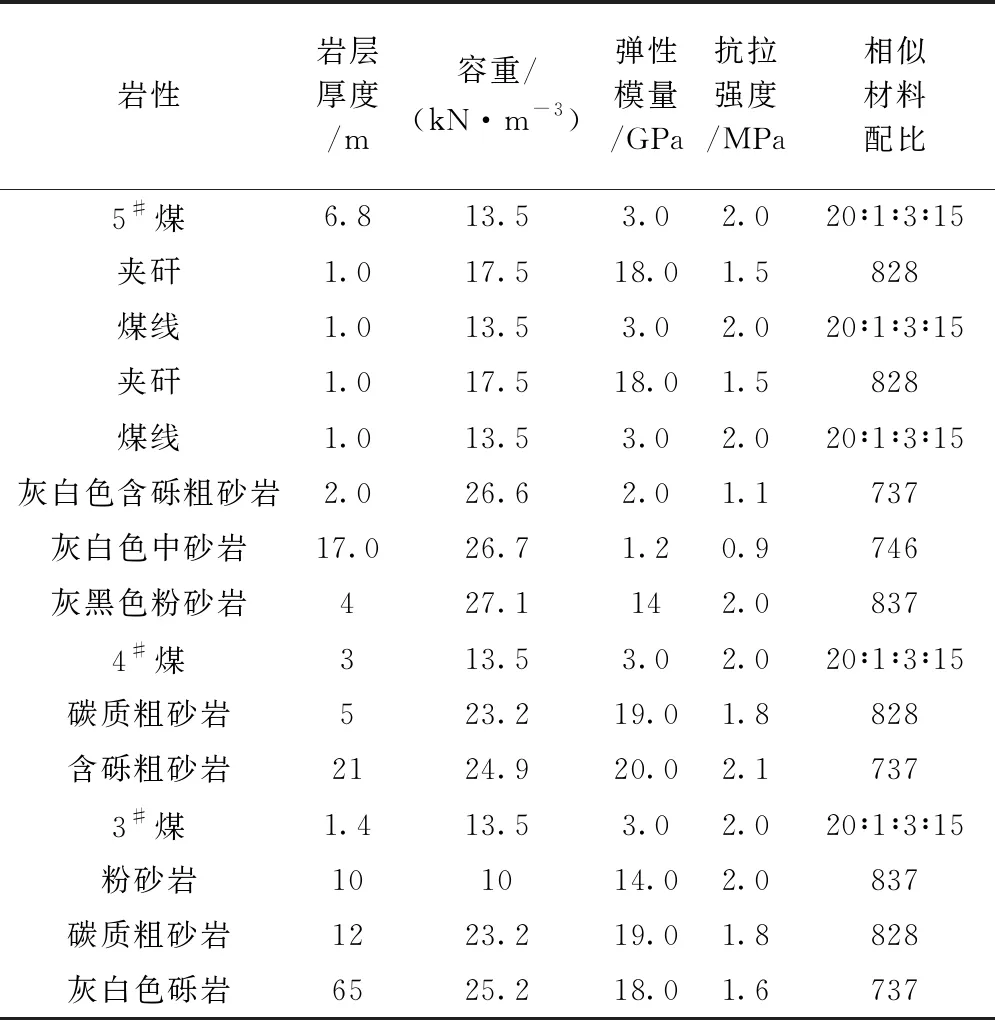

基于煤矸互层顶板工作面工程地质条件,搭建了不同夹矸厚度条件下煤矸互层顶板走向物理相似材料模型。各岩层物理力学参数,见表1,在物理模型实验铺装过程中对夹矸层铺设要求,工作面每1m(实际中每100m)分一个工况,共4种工况(无夹矸层、托1m夹矸层、托2m夹矸层、托3m夹矸层),每一种工况对应一种托顶夹矸层厚度。相似材料模型如图1所示。模型主要参数有:长5.0m,宽0.2m,高1.5m,几何相似比1∶100,载荷相似常数1.28×104,采高4.5m,工作面宽度100m。

表1 各岩层物理力学参数

图1 相似材料模型及模型主要参数

实验采用PENTAX R-400NX光学全站仪监测上覆岩层位移,采用简易支架监测工作面支架工作阻,用CL-YB-114X1无线压力传感器与108路压力计算机数据采集系统对煤壁支承压力分布与演化特征进行监测,采用数码摄像机拍摄记录夹矸顶板下覆岩破坏垮落形态。

3 夹矸厚度对工作面顶板矿压显现影响

3.1 夹矸破断与顶板垮落特征

在无夹矸层工作面开采时,直接顶垮落块度较均匀,岩块长度5.2m左右,垮落后矸石排列较整齐。夹矸层厚度1m开采时,夹煤裂隙扩展先于夹矸层裂隙,夹矸层和夹煤受压变形较严重,垮落块度小且垮落后的矸石排列杂乱,岩块长度2.1m左右,矸石可从支架尾梁后方和架前漏冒。

夹矸层厚度2m开采时,夹矸层垮落块度较大,岩块长度5.4m左右,垮落后矸石排列较整齐,此阶段易出现架前冒顶现象。开采夹矸层厚度3m阶段,夹矸层垮落块度及夹煤垮落块度大,岩块长度7.3m左右,夹矸层与支架接触受载不均易发生断裂,垮落后的矸石排列整齐。

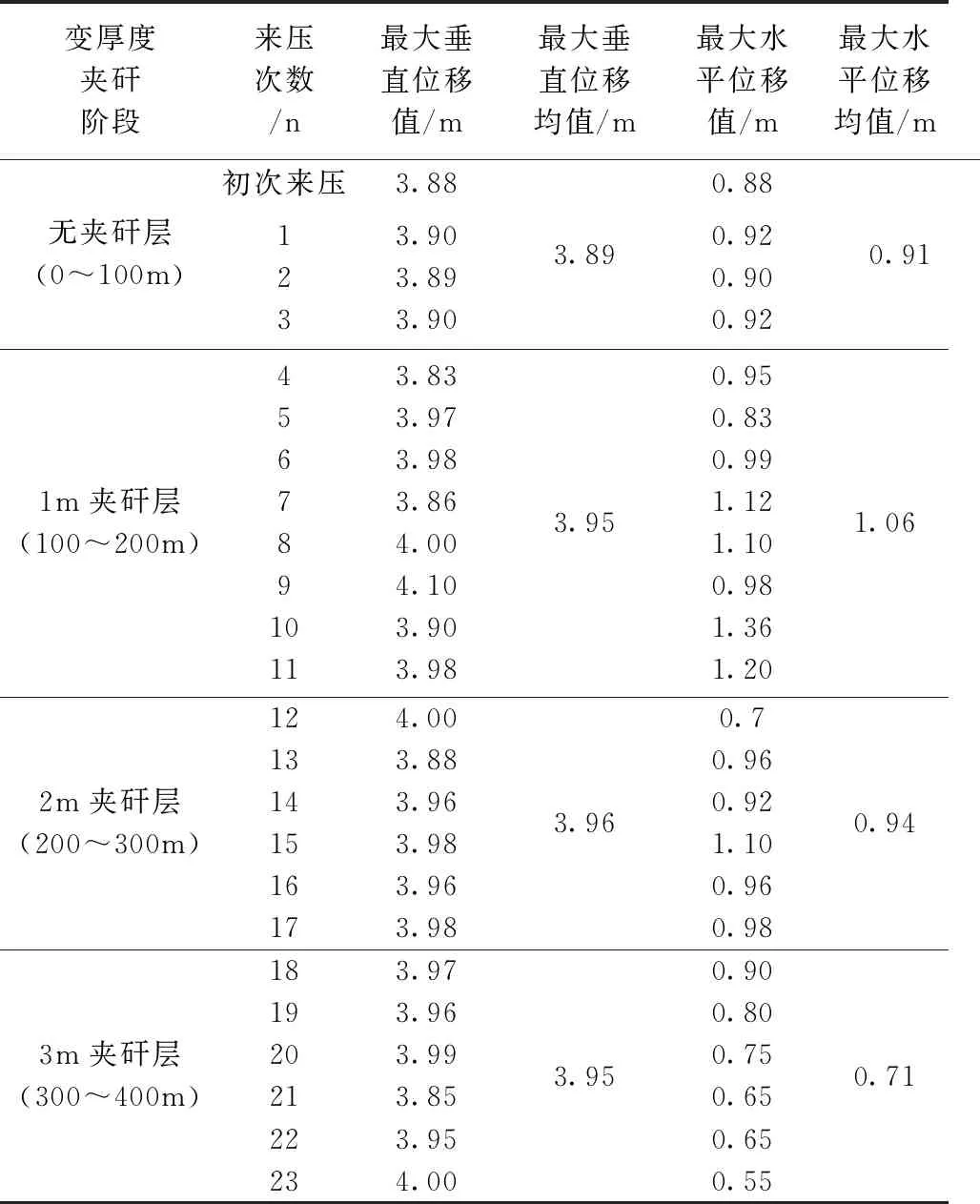

不同夹矸厚度煤矸互层顶板工作面,实际推进400m,每次推进2m,共推进195次,共计23次周期来压现象,见表2。

通过夹矸厚度对顶板周期性垮落参数对比分析,可以看出,无夹矸层阶段,来压步距均值为14.7m,工作面垮落角45.8°,架前冒顶4次;有夹矸层时阶段,来压步距均值随夹矸层厚度的增加由11.3m增大至15.8m,来压步距呈增长趋势,这主要是由于夹矸顶板破坏后对上方基本顶变形破断的缓冲作用,延长了基本顶的来压破断步距,相对应工作面侧垮落角均值由39.4°增大为56.7°,架前冒顶次数由10次减小为3次,表明夹矸层越薄,越容易破碎,架前冒顶次数越多。总之,随夹矸层厚度的增大,工作面来压步距依次增大,顶板垮落角依次增大,架前冒顶次数依次较小。

3.2 夹矸垮落块度大小理论分析

夹矸断裂步距计算,依据经典的矿山压力岩梁理论[20],夹矸初次层断裂后,形成悬臂梁结构,则有:

式中,L为夹矸层断裂步距,m;q为夹矸悬臂梁所所承受的载荷,MPa;Ei为各岩层的弹性模量,MPa;hi为各岩层分层厚度,m;γi为各岩层容重,kN/m。

经计算当夹矸层厚1m时,取抗拉强度1.5MPa,夹矸层的载荷为灰白色中砂岩岩层以下的岩层载荷,计算得:

=35.75kPa

同理可得:当夹矸层厚2m时,q2为103.85kPa;当夹矸层厚3m时,q3为138.78kPa。

σmax=Mmax/Wz

(3)

式中,h为夹矸层的厚度,m。

当σmax=RT时,即夹矸层在该处的最大正应力达到该处的抗拉强度极限,夹矸岩层将在该处断裂,则:

由式(5)计算可知,夹矸层厚1m时,夹矸断裂步距为3.7m;夹矸层厚2m时,夹矸断裂步距为4.3m;夹矸层厚3m时,夹矸断裂步距为5.7m。夹矸层断裂步距与夹矸层厚度成正比,即夹矸层厚度越大,夹矸断裂步距越大,则夹矸层垮落块度越大,反之,夹矸层厚度越小,夹矸层断裂步距越小,则夹矸层垮落块度越小;夹矸层抗拉强度RT越大,夹矸层垮落步距越大;夹矸承载及自身重量q越大,夹矸层断裂步距越大。其中,夹矸层厚度的大小直接影响着夹矸层垮落块度的大小,该计算结果与上述物理实验现象夹矸层垮落块度大小结果较为一致。

3.3 夹矸顶板垮落运移规律

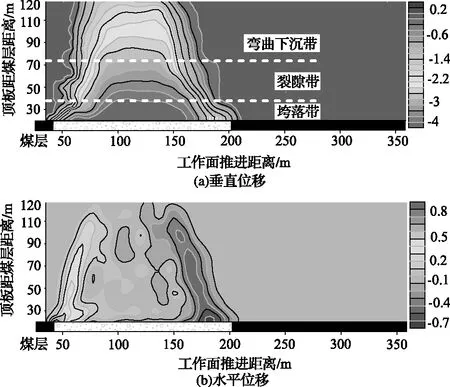

不同夹矸厚度煤矸互层顶板工作面回采过程中,取工作面典型的第12、23次周期来压后的顶板运移测点,利用surfer软件对运移数据进行处理分析,绘出变形区域水平和垂直位移云图,如图2、3所示,工作面推进过程中,岩层移动产生垂直位移和水平位移。垂直位移随工作面的推进,垮落带下沉量最大,裂隙带下沉量次之,弯曲下沉带下沉量最小。说明,下位岩层运移量大于上位岩层运移量,越往上岩层下沉越缓慢;水平位移随工作面的推进,在靠近开切眼侧,覆岩向右侧移动;在靠近工作面侧,覆岩向左侧移动。

图2 第12次周期来压后位移特征

图3 第23次周期来压后位移特征

通过对比分析夹矸厚度对顶板周期性位移变化数据见表3,可以看出无夹矸层时,最大垂直位移均值为3.89m,最大水平位移均值为0.91m;有夹矸层时,最大垂直位移在每个阶段均值几乎相等约3.95m,水平位移在夹矸层较薄时较夹矸层较厚时运移量大,随夹矸层厚度的增加,最大水平位移均值由1.06m减小至0.71m。

表3 夹矸厚度对顶板周期性位移变化统计

3.4 支承压力分布规律

3.4.1 支承压力分布特征

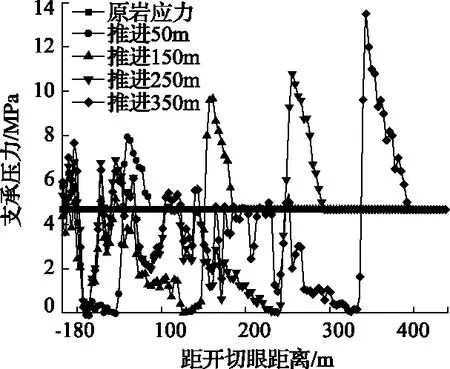

图4 工作面支承压力分布

随着工作面的推进,取推进50m、150m、250m、350m处支承压力分析,如图4所示。回采工作面前方支承压力明显大于回采工作面后方支承压力,随着工作面的推进,支承压力增加区不断向工作面前方转移,煤壁的支承压力随着工作面的推进有叠加效应,同时随着垮落高度的增加,垮落矸石进一步被压实,采空区压力较之前有所增加。通过对表4数据分析可知,距开切眼约28m处到工作面后方约100m处,垮落矸石压实程度高,底板压力均值几乎可达到原岩应力,即4.67MPa,采空区底板压实程度高的范围随推进距离的增加而增大;但工作面后方约100m以内垮落的矸石压实程度底,压实程度低的范围,随推进距离的增加基本保持在100m左右,在此期间底板压力均值难以恢复至原岩应力。

表4 工作面压实程度范围分布

3.4.2 支承压力峰值分布特征

工作面推进过程中,不同夹矸厚度下支承压力峰值大小对比分析,如图5所示,可以看出,无夹矸层时,支承压力峰值呈线性增长,峰值均值为8.94MPa,集中系数为1.91。在无夹矸层阶段和有夹矸层阶段过渡处,由于夹矸层的缓冲作用以及薄夹矸层易破碎,应力集中效应较无夹矸层时有所减弱,工作面煤壁支承压力峰值比较低。但随工作面的继续推进和夹矸层厚度的增加,夹矸顶板不易破碎,应力集中效应再次趋于明显,前方煤壁支承压力峰值也依次增大;在有夹矸层时,支承压力峰值均值由10.09 MPa增大为11.97MPa,应力集中系数由2.16增大为2.56,表明随夹矸层厚度的增加,支承压力峰值、应力集中系数也逐渐增大。

图5 不同夹矸厚度下支承压力峰值特征

3.4.3 支承压力峰值距工作面距离

不同夹矸厚度下支承压力峰值距工作面距离对比分析,如图6所示,可以看出,无夹矸层时,支承压力峰值距工作面的距离均值为9.03m;有夹矸层时,当夹矸层薄时,夹矸层随采随落,夹矸层越薄,越破碎,覆岩载荷在薄夹矸层上的力会转移到工作面前方煤壁,支承压力峰值也向工作面前方转移,致使支承压力峰值距工作面的距离增大;随着夹矸层厚度增大,夹矸层不易破碎,覆岩载荷由夹矸层和前方煤壁共同承载,支承压力峰值距工作面的距离较夹矸层薄时有所减小,均值由9.65m减小为6.56m,表明随夹矸层厚度的增加,支承压力峰值距工作面的距离呈减小趋势。

图6 不同夹矸厚度下支承压力峰值距工作面距离

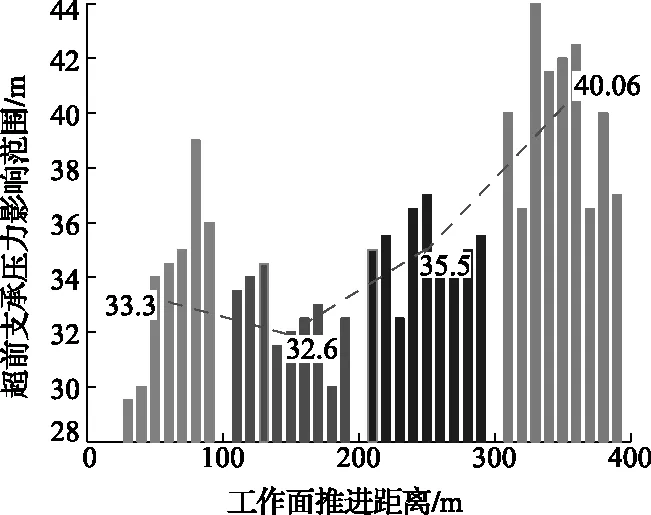

3.4.4 超前支承压力影响范围

不同夹矸厚度下超前支承压力影响范围对比分析,如图7所示,可以看出,无夹矸时,支承压力影响范围均值为33.3m;有夹矸层时,在工作面推进过程中,夹矸层相当于一个板结构承载着上覆岩层,夹矸层板结构的厚度直接影响着工作面超前支承压力的影响范围。夹矸层板结构越薄,承载覆岩的能力也就弱,超前支承压力影响范围也就小,反之夹矸层板结构越厚,承载覆岩的能力越大,超前支承压力影响范围也就越大,均值由32.6m增大为40.06m,表明夹矸层厚度变化对支承压力影响范围比较大,随夹矸层厚度的增加,工作面超前支承压力影响范围呈增大趋势。

图7 不同夹矸厚度下超前支承压力影响范围

4 沿夹矸顶板下开采控制措施

根据物理相似实验研究的结论可知,夹矸顶板在支架顶梁前方易冒顶,顶板易破碎,使支架与夹矸顶板接触不良,对工作面支护作业的统一管理与控制带来困难。针对上述问题给出以下控制措施。

1)沿夹矸顶板开采时,顶板比较破碎,必须及时移架支护,移架时支架必须带压擦顶移架;做好顶板控制,防止夹矸层破碎,确保支架接顶有力,尽量避免支架反复支撑对夹矸层的破坏;移架方式采用单架依次顺序移架。

2)优化回采工艺、保证夹矸顶板稳定。鉴于夹矸顶板易碎、易漏,应尽量减少端面夹矸顶板的空顶时间。因此,采煤工艺的调整以“浅截深护”的思路为主,即在条件允许的情况下,采煤机滚筒的截深尽量采用短截深,减少割煤后的空顶距,采煤机割煤过后护帮板及时插入煤壁,达到封闭端面破碎夹矸漏冒空间的目的;在特殊情况下可采用超前锚杆来治理冒顶。

5 结 论

1)不同夹矸厚度煤矸互层顶板下开采时,当夹矸层厚度较薄时,夹矸层垮落较破碎、块度小;夹矸层厚度变厚时,垮落块度较大。随夹矸层厚度的增加支架前方冒顶的次数逐渐减少,工作面侧顶板垮落角逐渐增大。

2)无夹矸层时,周期性垮落步距为14.7m,最大垂直位移约3.89m,最大水平位移约0.91m;有夹矸层时,随夹矸层厚度的增加来压步距由12.3m增大至15.8m,最大垂直下沉量约3.95m,最大水平运移量在0.71~1.06m范围内移动。

3)不同夹矸厚度条件下,工作面支承压力峰值随夹矸层厚度的增加而增大;支承压力峰值距工作面的距离随夹矸层厚度的增加而减小;超前支承压力的影响范围随夹矸层厚度的增加而增大。

4)提出了带压擦顶移架,确保支架接顶有力,避免支架反复支撑;采煤工艺调整以“浅截深护”的思路为主,减少割煤的空顶距,防止夹矸漏冒,保证煤矸互层顶板工作面安全高效开采。