Y型通风高抽巷合理布置及围岩控制研究

2020-10-22江丽丽翟春佳李常浩

江丽丽,翟春佳,李常浩,张 晴

(1.重庆工程职业技术学院,重庆 402260;2.中国矿业大学(北京) 能源与矿业学院,北京 100083;3.潞安集团 余吾煤业有限公司,山西 长治 046103)

随着我国煤炭资源开采深度逐年增加,将会面临更多深部高瓦斯、低透气性煤层的开采[1-4]。这类煤层开采过程中面临瓦斯涌出量和积聚量高等难题,严重时甚至发生煤与瓦斯突出事故,对于矿井安全生产造成了极大阻碍,而采用Y型通风系统是解决此类难题的有效途径之一[5,6]。国内学者针对高抽巷的研究主要集中于瓦斯(预)抽采方面[7,8],且传统工艺旨在通过高抽巷形成钻场布置空间,向工作面两侧平巷方向布置抽采钻孔进行瓦斯(预)抽采,而在工作面回采期间封闭高抽巷进行报废处理。淮南朱集矿1112(1)工作面回采期间将高抽巷预留下来构成Y型通风系统,因此有必要针对高抽巷合理布置位置进行详细研究,进而为具有类似工程地质条件的矿井安全高效开采提供技术保障。

1 工程地质概况

淮南矿业集团朱集矿属于煤与瓦斯突出矿井,其南盘区的首采工作面为1112(1)工作面,该工作面主采11-2#煤层,煤层平均厚度1.2m,煤层倾角2°~5°。1112(1)工作面标高-923.0~-960.8m,地面标高23.0~25.0m,工作面整体埋深接近千米。该首采工作面通风方式采用Y型通风系统,且1112(1)轨道平巷高抽巷可兼做回风平巷保留使用。1112(1)工作面上方高抽巷布置于11-2#煤层上方均厚为3.2m的砂质泥岩中,其与下方11-2#煤层间距15~35m。关于1112(1)工作面Y型通风系统情况如图1所示。

考虑到细砂岩、粉砂岩的岩性较坚硬,巷道掘进速度慢、成本高;而泥岩的岩性较为软弱,巷道掘进速度快、成本低,利于巷道的掘进施工,但存在支护困难、维护成本高等缺点;砂岩泥岩的岩性介于泥岩和砂岩之间,具有掘进速度较快、支护难度较低、成本不高等特点,因此将高抽巷布置于11-2#煤层上方均厚3.2m的砂质泥岩中。关于11-2#煤层开采时,其上覆岩层的垮落带高度为[9]:

式中,Hm为垮落带高度,m;M为煤层开采厚度,m;α为煤层倾角,(°);k为垮落岩层碎胀系数,取值1.2;W为垮落过程中顶板下沉量,根据现场实测取值0.2m。

将1112(1)工作面工程地质参数代入式(1)计算得出覆岩垮落带高度约为5m,小于11-2#煤层与其上方均厚为3.2m的砂质泥岩的层间距,满足高抽巷的层位布置。

2 UDEC数值模拟

2.1 UDEC数值模型的建立

为了进一步对比研究高抽巷受工作面采动扰动影响前后围岩破坏特征,采用离散元UDEC软件进行进一步深入的模拟研究[10]。根据1121(1)工作面工程地质条件,建立数值模型,如图2所示。所建模型左、右两边进行水平方向约束,底边进行固定约束;模型上表面所施加的均布载荷大小根据其到地表的平均距离919m可知q取值为22.975MPa;整个模型选用Mohr-Coulomb模型,其中节理选用完全弹塑性本构模型。

图2 UDEC数值模型边界条件

模型中轨道平巷与高抽巷的水平距离a可通过模拟研究确定,因高抽巷布置于11-2#煤层上方均厚为3.2m的砂质泥岩中,因此其垂直距离b=15.7m。模拟时高抽巷所采用的支护方式可简化为U29型棚支护,U29型架棚的力学参数:横截面积38.5cm2,转动惯量617.5cm4,弹性模量220GPa,抗压强度550MPa,屈服强度325MPa。U29型架棚与巷道表面接触面力学参数:切向刚度0.15GPa,方向刚度0.15GPa,内聚力0.3MPa,内摩擦角45°。

根据1112(1)工作面内钻孔柱状图以及该矿煤岩芯实验室物理力学性质测试结果,可知所建UDEC模型的煤岩物理力学参数见表1。

2.2 水平距离a的确定

2.2.1 围岩塑性区分析

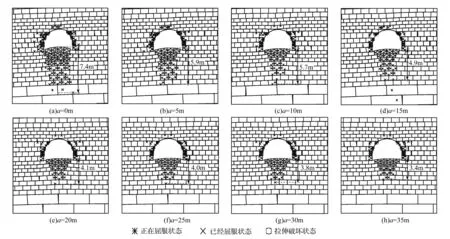

1121(1)轨道平巷高抽巷与轨道平巷之间的水平距离a可以通过数值模拟的方式确定最优值,关于不同水平距离下,1121(1)工作面回采期间高抽巷围岩的塑性区变化规律如图3所示。

表1 煤岩体物理力学参数表

由图3可知,由于高抽巷采取了U型棚及锚索梁等支护方式,因此其两帮及顶板塑性区区别不大,不同水平距离时高抽巷围岩塑性区分布变化主要集中于底板中。从图3中可知,随着水平距离a依次从0m增大至15m时,其底板中塑性区深度范围也由7.4m减小至4.9m,减幅多达33.8%;而当水平距离由15m增大至20m时,其底板中塑性区深度范围急剧由4.9m下降为4.1m,减幅高达16.3%;随着水平距离a进一步依次从20m增大至30m时,其底板中塑性区深度范围基本保持在4m左右,塑性区减幅仅仅为7.3%;当水平距离a由30m增大至35m时,其底板中塑性区深度范围进一步减小0.4m。可见随着水平距离a依次递增,高抽巷底板中塑性区深度范围整体呈现出递减的趋势,且在水平距离a=20m时底板中塑性区深度范围减幅呈现出减缓趋势,因此从底板中塑性区深度范围变化考虑可确定水平间距a的最优值为20m。

2.2.2 围岩变形量分析

关于不同水平距离下,1121(1)工作面掘进与回采期间高抽巷表面的变形量变化规律如图4所示。

图3 不同水平距离a时高抽巷围岩塑性区

图4 不同水平距离a时高抽巷表面收敛量

由图4(a)可知,1121(1)工作面掘进期间对高抽巷造成的扰动影响甚微,因此高抽巷表面收敛量基本保持不变,即顶底板移近量保持在120mm左右,两帮移近量保持在39mm左右;由图4(b)可知,1121(1)工作面回采期间,受回采动压扰动影响,不同水平距离作用下高抽巷表面收敛量变化较大。随着水平距离的增大,高抽巷表面收敛量基本在水平距离a=20m时呈现出转折,这之后高抽巷表面收敛量呈现出减缓趋势,在此以水平距离a=20m时的巷道表面收敛量为基准,对曲线前后的斜率进行对比分析,结果见表2。

由表2可知,对于回采期间顶底板移近量变化曲线,其在转折点前、后的斜率值满足|k1|>>|k3|,对于回采期间两帮移近量变化曲线,其在转折点前、后的斜率值满足|k2|>>|k4|。这表明当水平距离小于20m时,随着水平距离的增加,巷道表面收敛量显著减小,此时水平距离对巷道表面收敛量影响较大;而当水平距离大于20m时,随着水平距离的继续增加,巷道表面收敛量缓慢减小,此时水平距离对巷道表面收敛量影响较小。因此从高抽巷表面收敛量变化角度分析可知水平间距a的最优值也为20m。

表2 高抽巷表面收敛量及斜率

2.3 高抽巷支护方案的确定

高抽巷所采用的具体支护方案为“U型棚+锚索”联合支护,其又可以分为锚索一次支护最大化和二次补强加固支护两种方案,具体模拟运算过程为:①锚索一次支护最大化(方案一):高抽巷开挖→“U型棚+锚索”联合支护→运算迭代平衡→1121(1)工作面开采→运算迭代平衡;②锚索二次补强加固支护(方案二):高抽巷开挖→U型棚支护→运算迭代平衡→1121(1)工作面开采→锚索支护→运算迭代平衡。

根据式(2)可以计算得到锚索采用端头锚固时的理论锚固长度[11]:

式中,l0为锚索锚固长度段,m;k为单孔药卷数量;l1为单支药卷长度,m;D为药卷直径,mm;d1为钻孔直径,mm;d2为锚索直径,mm。

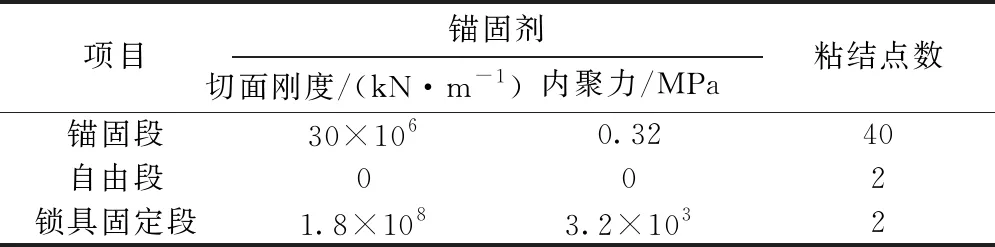

现场施工时每根锚索采用3支Z2360型树脂锚固剂,锚索直径为21.8mm,锚索孔直径为29mm,代入式(2)计算得到理论锚固长度l0=3.2m。关于锚索的具体力学参数:抗压强度235MPa,屈服极限550kN,弹性模量2.1GPa,密度7800kg/m3,横截面积3.73cm2,长度6200mm。由于锚索采用端头锚固方式,数值模拟时分为锚固段、自由段以及锁具固定段,其各段的具体固定参数见表3。

表3 锚索各段固定力学参数

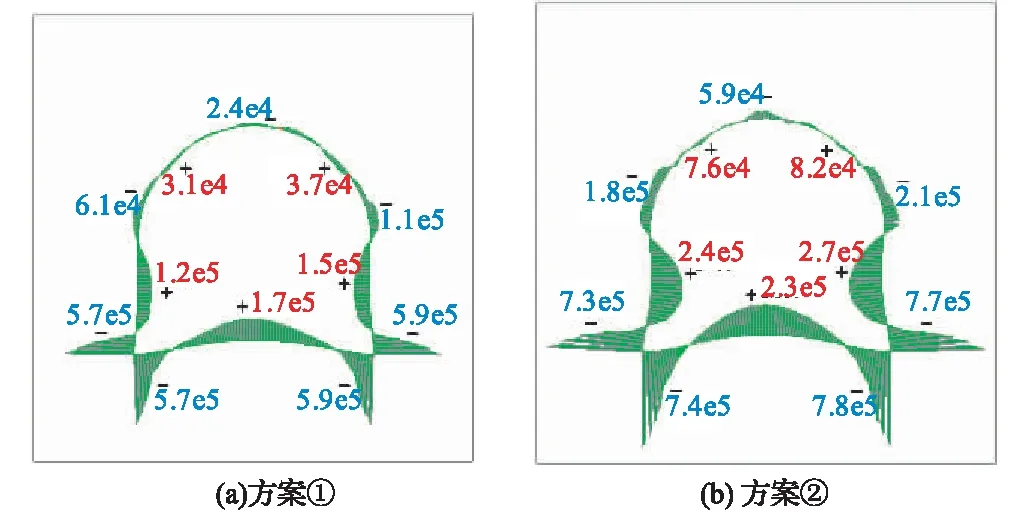

进行不同支护方案模拟时,所选用的模型依旧如图2所示,此时水平间距a取值20m,锚索工作阻力分布情况模拟结果如图5所示。由图5可知,采用方案一时4根锚索的最大工作阻力分布较为均匀,两帮及肩角位置处锚索工作阻力均处于40~50t之间,顶板位置处锚索工作阻力最大为79.6t,4根锚索能够较为均衡的发挥其支护作用;而采用方案二时4根锚索的最大工作阻力分布极其不均衡,顶板位置处锚索工作阻力高达118t,左右两帮锚索工作阻力分别仅为13.9t和9.8t,肩角位置处锚索工作阻力也只有20.8t,此时4根锚索难以均衡发挥其支护效能。

图5 锚索工作阻力分布

同理,对于不同支护方案时U型架棚结构弯矩分布情况[12,13]模拟结果如图6所示。由图6可知,采用方案一时U型架棚结构上的弯矩分布比方案二时要均匀,整体上弯矩最大值也要比方案二时要小很多,这表明锚索支护对高抽巷围岩起到了良好的主动支护效果,进而使得U型架棚的被动支护效能也更加均匀化;方案一时底板最大弯矩为1.7×105N·m,较方案二时底板最大弯矩2.37×105N·m要小,可见合理的支护方式在一定程度上能够对底板的变形破坏起到保护作用。

图6 U型架棚结构弯矩分布(N·m)

从锚索受力以及U型架棚弯矩分布的角度综合分析可知,在采用“U型棚+锚索”联合支护高抽巷的情况下,方案一能够更加充分的发挥支护效能,对于巷道围岩的控制效果要远好于方案二。

3 工业性试验

3.1 巷道围岩加固施工方案

现场对高抽巷进行“U型棚+锚索”联合支护时,选用锚索一次支护最大化方案进行施工。首先对已经成型的巷道进行U型架棚支护,由于U型架棚与巷道围岩相互作用而致使浅部围岩较为松散破碎,因此需要在喷浆的基础上进行壁后充填操作。喷浆施工前,首先要预埋T形充填管,充填管固定于钢筋芭片下面,管口用塑料袋封口以防止后续喷浆期间发生误喷堵塞孔口。而关于T形管在一个巷道断面上埋设布置1组5管(1#~5#),沿着巷道走向方向每组T形管的排距为2100mm。关于T形管的具体布置方案及其自身尺寸参数如图7所示。

图7 T形管壁后充填预埋方案及参数(mm)

当对巷道表面施工完初喷后(喷浆层厚度为70~100mm),通过暴露在喷浆层外面的T形管充填孔口可对喷浆层壁后进行注浆充填,此时可选用水灰比在0.8~1.0之间的硫铝酸盐快硬水泥进行注浆,注浆压力不大于0.5MPa。巷道表面喷浆层以及壁后充填层能够耦合形成封闭性较好的止浆层,这为后续浅部围岩注浆提供了先决条件。

后续巷道浅部围岩注浆时,每排断面上布置7个注浆孔,排距为1.5m。注浆孔孔径为28mm,长度为2500mm;注浆管外径为20mm,长度为1800mm,且在管底端1000mm范围内间隔200mm呈十字交错开4组小孔,小孔直径为6mm。注浆材料同样选用水灰比在0.8~1.0之间的硫铝酸盐快硬水泥,且注浆压力不大于1.5MPa。

进行完前序一系列施工后,采用锚索梁对巷道围岩进一步加固处理。锚索布置于两帮、顶板和回采侧肩角位置处,均垂直于巷道表面,并呈现出“2-2-2-2”的非对称性布置方式。其中,锚索规格为∅21.8mm×8300mm的钢绞线,锚索钻孔直径为28mm,孔深6000mm;梁体采用11#工字钢,梁体长度为2500mm,梁体上开有2个∅32mm的孔,两孔之间的中心距离为2100mm;锚索托盘尺寸为长×宽×厚=140mm×100mm×15mm,锚索采用3支Z2360型树脂锚固剂,且锚索预紧力不低于100 kN。“U型棚+锚索”联合支护的最终布置方案如图8所示。

图8 “U型棚+锚索”联合支护方案(mm)

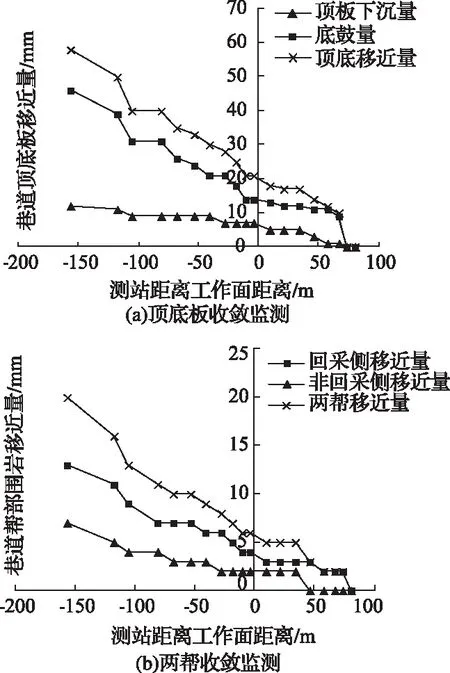

3.2 矿压观测

巷道围岩加固后,每间隔50m布置一组观测点,共布置5组测点,并采用十字观测法[14,15]对顶底板和两帮的移近量进行矿压观测,观测结果取均值如图9所示。从图9(a)可知,顶板最大下沉量为12mm,底鼓量为46mm,底鼓变形要更加严重些,顶底板整体移近量约为58mm;从图9(b)可知,回采侧帮部移近量为13mm,非回采侧帮部移近量为7mm,回采侧帮部变形要更加严重些,两帮整体移近量约为20mm。

图9 高抽巷围岩表面矿压观测结果(mm)

可见,高抽巷在采取“U型棚+锚索”联合支护后,且锚索采用一次支护最大化方案时,巷道围岩整体加固效果良好,能够承受1112(1)工作面持续性的动压扰动影响,进而可以完全满足生产的需要。

3.3 锚索工作阻力监测

在矿压观测的测点位置选取支护性能较好的4根锚索进行工作阻力监测,分别为1#(回采侧帮部)、2#(肩角位置处)、3#(顶板位置处)和4#(非回采侧帮部)。通过安装YHY60型锚索测力计进行工作阻力监测,由监测结果可知,当锚索支护工作阻力稳定后,1#、2#、3#和4#锚索的平均工作阻力分别为47.2t、42.9t、77.2t和44.0t,这一监测结果与数值模拟结果吻合性较高,说明锚索一次支护最大化方案在现场应用后,4根锚索能较为均衡的发挥其支护效能。

4 结 论

1)以朱集矿1112(1)工作面沿空留巷工程地质条件为背景,从施工和经济角度分析确定了预留高抽巷形成Y型通风系统时,高抽巷应布置于11-2#煤层上方的砂质泥岩中。

2)通过UDEC数值软件模拟研究了高抽巷与轨道平巷之间不同水平距离a时塑性区和围岩变形量演化规律,确定得出了最优水平距离a为20m。

3)模拟研究采用“U型棚+锚索”联合支护时,U型架棚与锚索的耦合性好坏。针对锚索一次支护最大化和二次补强加固支护两种方案下锚索工作阻力以及U型架棚结构弯矩分布情况,确定了锚索一次支护最大化(方案一)能够很好的发挥“U型棚+锚索”联合支护的效能。

4)现场矿压观测和锚索工作阻力监测结果表明数值模拟确定的支护方案对高抽巷围岩加固效果良好,较为均衡的发挥了锚索的支护效能,满足了其作为Y型通风回风巷的生产需求,取得了良好的经济效益,达到了技术经济一体化的要求。