考虑供热需求的超临界670 MW汽轮机综合升级改造方法

2020-10-22陆源

陆 源

(大唐黄岛发电有限责任公司,山东 青岛 266500)

0 引言

当前,大规模风电及光伏发电的安全并网利用给电网带来了不少挑战,越来越多的燃煤发电机组需要长时间、频繁偏离额定工况运行;这不仅使得机组出现一些安全隐患,而且经济效益也日益低下[1]。所以,火力发电机组的节能改造工作迫在眉睫。对此,国家针对现役机组的平均供电煤耗也制定了相应要求[2]。所以,基于国内各大汽轮机制造厂家、研究机构等的先进技术储备,各大发电集团也纷纷做出响应,进行各种增容提效的运行优化及通流改造工作;不仅包括传统的流量特性控制曲线及滑参数运行控制方式的优化,还包括了通流改造和供热改造,实际应用效果也十分显著。其中,在运行方式综合控制与优化方面,文献[3]研究了过载补汽节流配汽机组流量特性及重叠度的试验方法,文献[4]研究了600 MW超临界汽轮机中低负荷配汽优化技术;文献[5]提出了一种针对热电联产机组抽汽供热期的汽轮机滑压运行优化方法,文献[6]探索了汽轮机定滑压曲线在实际应用中的计算寻优方法;文献[7]研究了汽轮机初终参数耗差分析与初压优化问题。在通流及供热等硬件升级改造方面,针对600 MW亚临界和超临界汽轮机上做了大量的理论研究和实际改造。文献[8]详细论述了600 MW机组通流改造过程中热力设计部分需要注意的要点;王学栋等则对新型汽封在使用时的改造效果展开研究[9];文献[10]研究了600 MW机组供热改造系统的设计与控制方案;文献[11]研究了空冷机组的梯级供热特性,并讨论了该方法与冷端变工况协同优化的相关方法;文献[12]研究了大型汽轮机供热改造方法。并且,随着技术研究的深化,当前的超临界600 MW机组有其自身结构的特殊性,在运行效率和施工效率方面都得到了极大改善[13]。文献[14]针对600 MW级超临界机组的通流改造方案进行综合比较研究,文献[15]也对600 MW超临界机组汽轮机部分的通流改造问题进行了综述。此外,也有将亚临界600 MW进行跨代升级的相关研究[16]。实际中不少已投运多年的大型汽轮发电机组都需要进行升级改造,然而,鉴于机组自身设备的运行状况、负荷情况及外界供热需求等复杂不一的实际条件,实际改造方案设计需要因地制宜。所以,丰富实际改造案例和经验具有重要的价值和意义。

综上所述,本文针对一台实际超临界670 MW汽轮机存在的设备问题及运行条件,提出了考虑供热需求的综合升级改造方法。首先,针对当前三年的电网高效发电需求,采用整体通流技术改造的汽轮机缸体结构;相对传统大修方式,每年由于降低发电煤耗、发电容量增加带来的经济效益高达2 486万元。然后,对未来供暖负荷发展进行分析,选择采用双转子、高背压的供热改造策略,并给出了相应的工程实施方案及其优势。最终,达到了企业效益最大化目的。

1 机组设备概况及存在问题分析

国内某超临界670 MW凝汽式汽轮发电机组于2007年6月投产,迄今已经运行10余年。该机组是上海电气汽轮机厂第一批超临界汽轮机(191型),该机组自投产以来高中压缸效率一直未能达到设计要求,极大影响了机组运行经济性。其中,2014年机组第二次揭缸大修后,其额定工况净热耗率7 780.40 kJ/kWh,比出厂设计值高254.4 kJ/kWh;2017年针对汽轮机平均试验热耗率也高达7 921 kJ/kWh,折合供电煤耗306 g/kWh。目前,机组供电煤耗率为306 g/kWh,仅通过汽轮机揭缸大修已无法达到设计值。因此,需要对该机组进行相应的升级改造,才能实现国家要求的供电煤耗不高于300 g/kWh的规定。

大唐集团于2015年10月22日下发了《关于开展2016年综合升级改造机组下阶段工作的通知》,确定了开展综合升级改造方案研究论证的16台机组。以其中的某670 MW机组为例,进行综合升级改造,机组额定负荷由670 MM增加至680 MW,汽轮机严密性和安全可靠性等方面得到明显提升,经济性方面达到预期效果,THA工况下机组热耗率满足设计值约7 545.1 kJ/kWh。所以,借鉴该优化改造经验,对汽轮机进行综合升级改造非常有必要。

2 基于整体通流技术的缸体改造

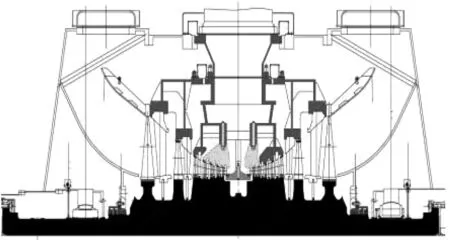

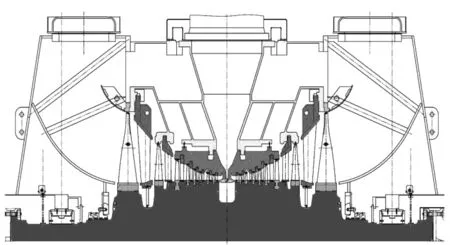

通流改造项目在设计时虽然受到原型机的制约,整体通流设计技术仍然具备良好的适应性。首先,可对汽轮机流道、叶片等关键结构进行一体化设计,自动匹配通流的效率和强度、跨距与级份,设计数据详尽、满足加工需求,减小了机组改造的优化设计周期。然后,利用变反动度叶片设计原则优化每一级的气动效果,进而提高缸体整体的通流效果。如图1和图2所示,分别为升级改造前后的汽轮机高中压缸剖面图。改造涉及喷嘴组、动静叶片、汽封等关键结构。

图3 改造前机组低压缸剖面图

图4 改造后机组低压缸剖面图

图3和图4所示,分别为改造前后的低压缸剖面图。低压通流改造范围包括:低压转子、低压内缸、低压静叶持环、低压缸进汽导流环、低压排汽导流环、低压动静叶片、低压缸端部汽封环、低压通流汽封,低压缸1、2缸体加固等。同时,对低压缸1、2缸体加固,改善机组低负荷运行时的缸体强度,避免机组低负荷运行时背压高低压缸轴承振动增大。

3 考虑供热需求的综合升级改造

3.1 供热改造需求分析

目前,该发电厂建有一条对外供热管线,第二条供热管线路由于政府急需程度缓慢,还需要多方面开拓供暖市场。供热需求在2018年约为800万m2,2019年约900万m2,近三年供热面积最大可达到1 600万m2;然而,其还不能满足机组两个低压缸最少2 000万m2需要。因此,近三年没有必要进行高背压改造。

然而,该机组是电网主力发电机组之一。在同等条件下,调度中心优先安排600~1 000 MW大功率高效机组发电,有调度发电政策倾斜,也有冬季供热降低的负荷转移至夏季8个月发电政策优惠,因此,该机组综合升级改造后,可为电厂创造至少三年经济效益。

3.2 综合升级改造方案

综合升级改造方案只进行一次投资,同时兼顾纯凝发电以及供热期低压缸高背压双转子设计需求。首先,对低压缸采用可互换改造设计方案。低压缸高背压改造时,原来的低压内缸不变,仅需准备供热低压转子2根、隔板槽导流板、低压外缸保温、轴封加热器和低压缸喷水系统。供热和非供热时不需对抽汽管道进行割除和焊接,低压缸后两级隔板优化为纯凝发电和冬季供热高背压双转子的结构形式,并采用新型高背压供热转子设计方案。相对不增加转子方案,在提高效率的同时,既可避免叶片颤振和排汽温度过高的问题,又可避免反复拆装末级叶片造成叶根损伤。

机组在非供暖季使用纯凝转子高效运行,在供暖季可方便地换用高背压转子,并采用热网循环水冷却机组低压缸排汽,机组余热全部回收用于供暖;机组通过连通管抽汽+高背压排汽联合供热运行,通过方便灵活地调节连通管抽汽量和高背压排汽量,满足供热负荷和水温变化的需要。比之单独连通管抽汽供热,在锅炉额定负荷运行时,机组供热能力可提高至220 MW左右,增大发电能力约100 MW,可大幅度降低发电煤耗,优化机组运行指标。

4 改造效果分析

4.1 机组热力性能改善的对比分析

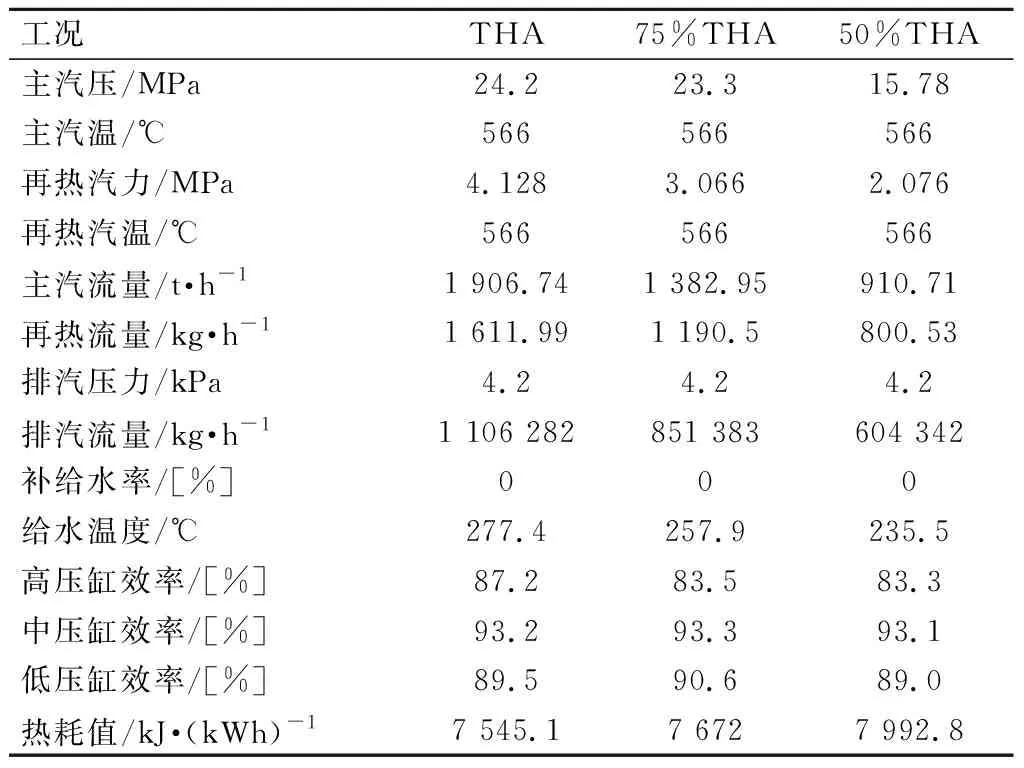

综合升级改造后,机组额定负荷由670 MM增加至680 MW,锅炉额定负荷工况热耗率约为7 545.1 kJ/kWh;如表1所示为上述项目实施后机组在多种工况热力特性。如表2所示,为汽轮机升级改造前的最近一次大修后的热力性能试验结果;从表1和表2的对比中可以看出:相对于一般大修后的最佳运行效率,机组热耗率降低235.3 kJ/kWh。

4.2 经济及社会效益分析

为有效评价改造效果,假设机组年利用率5 000 h,年增发电量5 000万kWh,按上网电价0.40元,每年多增加收入2 000多万元。节约标准煤33 600.84 t,机组供电煤耗相对传统大修方式减小约9.88 g/kWh。加上机组增容后每年可多增加的发电利润,该汽轮机综合升级改造项目43个月即可回收投资成本。此外,还可减少SO2和粉尘排放量,经济、社会价值提升效果明显。

表1 改造后机组各典型工况热力特性

表2 汽轮机大修后的热力性能试验结果

5 结论及展望

本文以一台实际超临界670 MW汽轮机为例,介绍了其考虑供热需求的综合升级改造方案及其取得效果。得到的结论如下:

(1)外部供热需求暂时达不到机组高背压供热改造标准,提出了分期实施的汽轮机综合升级改造方案,满足未来供热需求的增长问题;

(2)采用整体通流改造技术对缸体实施结构优化,机组额定负荷由670 MM增加至680 MW,供电煤耗相对传统大修方式下降了9.88 g/kWh;

(3)低压缸采取高背压双转子的供热改造策略,同时设计了凝汽器、给水泵汽轮机和热网等优化改造方案。

本文对我国主流高参数大功率汽轮机的优化升级改造具有重要的参考价值。