基于不同焊接方法的焊缝到胶层安全距离研究

2020-10-22冯嘉雨徐伍刚

冯嘉雨,徐伍刚,王 利,康 铭,杨 宇

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

轻量化是目前汽车行业的主要发展方向之一,胶接作为一种重要的铝合金连接技术正在得到越来越广泛的应用[1]。固化完成的结构胶为网状或体型的大分子结构,在温度高于其玻璃转化温度条件下发生结构松弛,导致粘接强度有所下降,这种强度的损失是暂时的,会随着温度的下降逐渐恢复;但若温度过高,则会对胶层造成不可逆破坏,导致粘接强度的永久性损失[2]。在白车身或电池盒等铝制部件的制造生产过程中,难免遇到将粘接完成的分总成部件进行焊接拼装的情况,如若焊缝与胶层的距离过近,焊接产生的瞬时高温完全有可能对固化完成的结构胶造成破坏,甚至直接导致胶接接头失效。

本文通过测试和比较MIG电弧焊和激光填丝焊焊缝到丙烯酸酯(MMA)结构胶层的安全距离,为相关产品的结构设计和优化提供参考依据。

1 试验材料及方法

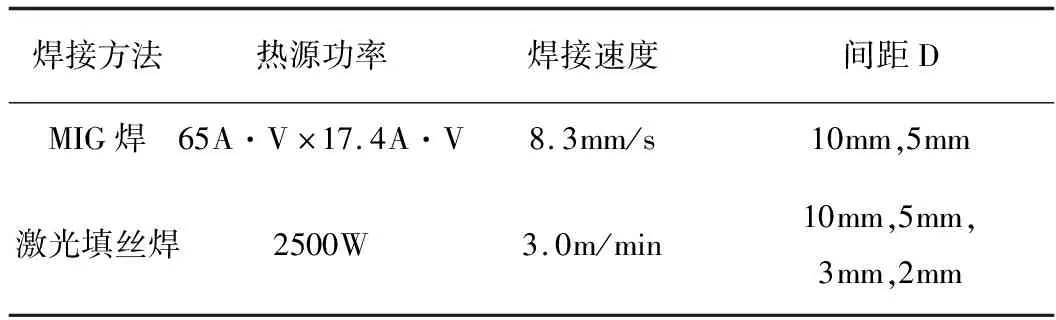

被粘物为150mm×120mm×2mm的6061铝合金板,抗拉强度约320MPa;胶粘剂为双组份丙烯酸酯结构胶,剪切强度约为15MPa;胶接接头结构如图1所示,搭接长度为30mm,胶层厚度约为0.2mm。整板粘接完成后在距胶层边缘一定位置上分别进行MIG电弧焊和激光填丝焊单道堆焊,使用焊丝均为直径1.2mm的ESAB5356焊丝,焊接参数及焊缝位置详见表1。以四步焊接法焊接完成后,舍弃起弧端和收弧端边缘各15mm,锯切成宽30mm单片试样4个,分别进行常温下的拉伸剪切测试,加载速率为9MPa/min[3]。通过失效载荷是否显著减小判定安全距离。

表1 不同焊接方法的焊接参数及焊缝位置

2 试验结果与分析

2.1 MIG电弧焊安全距离

图2和图3分别为焊缝中心至胶层边缘距离10mm和5mm试件的测试后图片,图中箭头为焊接方向;试件的失效载荷见表2。

表2 两组试样的失效载荷(单位:N)

两组剪切测试试样中,仅有5mm组的一个近起弧端试样(图3中4号试样)是胶接接头被拉脱,这是因为铝合金以四步焊接法进行焊接时,电弧需在起弧段作适当停留[4],导致起弧阶段的热输入量比中段焊缝高出许多,胶层温度更高。仔细观察不难发现,此接头靠近焊缝侧(红圈标记处)属界面破坏,胶层颜色加深,说明瞬间高温足以产生很大的应力并影响结构胶,进而导致一定面积的粘接失效。

其它7个试样,均发生板材断裂,图中胶层是在测试之后被撬开,这是因为6xxx系板材经过电弧焊后有强度损失,依照表2中数据计算约为200MPa~230MPa,此时板材的断裂载荷低于胶接接头失效载荷水平(以参考强度15MPa乘以粘接面积900mm2计,约为13500N),因为剪切方向上胶接接头的承载能力仍大于母材,所以可以认定10 mm是保证胶层不失效的安全距离。

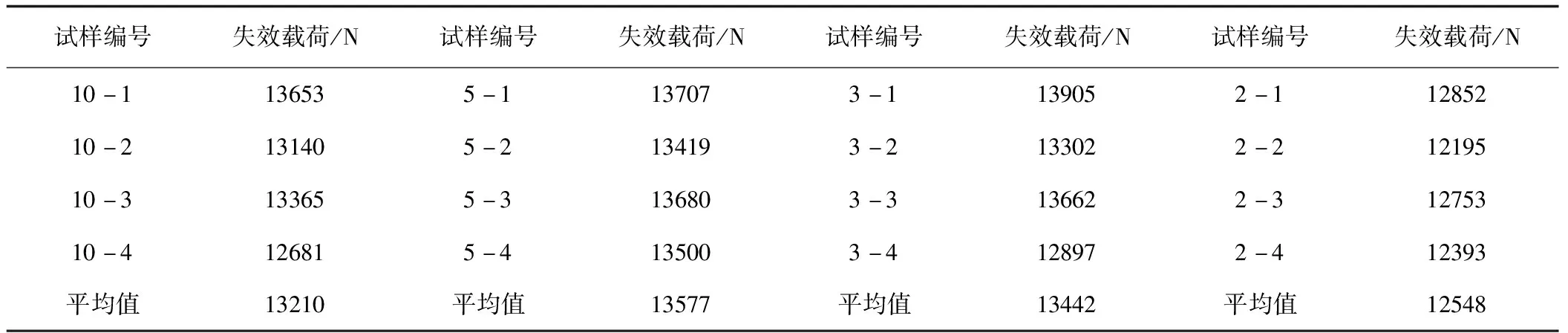

2.2 激光填丝焊安全距离

图4为焊缝中心至胶层边缘距离分别为10mm、5mm、3mm和2mm试件的测试后图片。表3为该4组试样的失效载荷测试结果。

表3 各组试样的失效载荷

图4中,仅有2mm组2号试样出现胶层局部失效(红圈标记处)。由表3不难看出,焊缝中心到胶层边缘距离为2mm时,失效载荷明显减小,而距离不小于3mm时焊接热输入对失效载荷没有影响,因此可以认为3mm是保证不损失承载能力的安全距离。

3 结论

(1)受起弧影响,MIG电弧焊保证胶接接头不失效的安全距离为10mm;

(2)激光填丝焊保证不减小失效载荷的安全距离为3mm;

(3)相比于MIG电弧焊,激光填丝焊对胶层和母材的影响更小,是更加理想的胶接分总成工件焊接方法。