关于薄煤层采煤机螺旋滚筒的分析

2020-10-21李光煜

李光煜

摘 要:薄煤层采煤机螺旋滚筒普遍存在生产能力低、截割性能、装煤效果差等问题,因此螺旋滚筒的结构参数设计和选取至关重要。本文对薄煤层采煤机螺旋滚筒进行研究,针对现行研究办法及手段,提出了未来薄煤层采煤机螺旋滚筒的研究趋势,对现行研究具有借鉴意义。

关键词:薄煤层;采煤机;螺旋滚筒

一、引言

在我国,对薄煤层的定义是:厚度小于1.3m的煤层为薄煤层,新建煤矿始建于1958年,位于七台河矿区西部,井田面积约49.2平方公里,是全国保护性开采的三大主焦煤生产基地之一。井田煤系地层属白垩系下统鸡西群含煤地层,主要由城子河组上、中、下部地层组成。地层厚度约800m,含煤32层,煤层总厚度20.82m,含煤系数2.60%,岩性以粉砂岩、细砂岩、粉细砂岩互层为主,其次是中粗砂岩及炭页岩,下部较细,自下而上中、粗砂岩增多。

新建煤矿属薄煤层矿井,缓倾斜煤层平均厚度不足1.2米,还延续使用原来的机械化采煤设备,矿井年产量将直线下滑,且服务年限将不足12年。

新建煤矿开拓煤量、准备煤量、回采煤量充足,截止至2020年3月末新建煤矿开拓煤量591.45万吨,可采期6.23年;准备煤量125.94万吨,可采期15.9月;回采煤量90.89万吨,可采期11.48月。

新建煤矿共有五个生产采区(一采区、二采区、三采区、五采区、九采区)、两个开拓区(开拓一区、开拓二区)。全矿5组采煤队,均为4个高档普采、1个综采,全矿21组掘进队。

新建煤矿一采区011采煤队现回采93层,煤层采高0.6~0.65米、煤层倾角8°~10°。采用薄煤层采煤机此项技术。

二、采煤机的现状

采煤机是薄煤层开采的主要设备之一,它集机械、电气、液压以及控制系统为一身,具有控制、操作可靠方便、牵引功率大、自动化程度高、块煤产出率高、节能降耗、环保等特点被广泛应用于国内外薄煤层开采作业中。

我国采煤机在薄煤层开采过程中还存在着一定的不足。具体表现在: 采煤机的生产能力、螺旋滚筒的截割性能以及装煤效果上。

1、 采煤机的生产能力低

由于薄煤层空间有限,目前开采过程中使用的采煤机普遍存在着装机功率偏小、机械强度偏低、过煤空间小等问题,导致采煤机的生产效率及适应能力低。

2、 螺旋滚筒的截割性能差

采煤机滚筒上截齿的布置方式直接影响到采煤机的生产能力、截割比能耗、工作时的负载状况、截齿的受力情况、块煤率、粉尘量、工作平稳性、截齿磨损率和装煤效果等各项性能指标。我国设计的采煤机滚筒截齿受力不均、磨损严重,严重的影响到采煤机的生产效率。

3、 螺旋滚筒的装煤效果差

由于薄煤层采煤机螺旋滚筒直径小,螺旋叶片高度低,使得采煤机的装煤效果差,在井下使用过程中经常出现空走装浮煤的现象,影响工作效率。因此如何提高采煤机的生产能力,加大过煤空间,提高螺旋滚筒的装煤效果,改善螺旋滚筒的截割性能,提高采煤机对工作面的适应性,成为了薄煤层采煤机需要解决的首要课题。

三、采煤机螺旋滚筒的结构

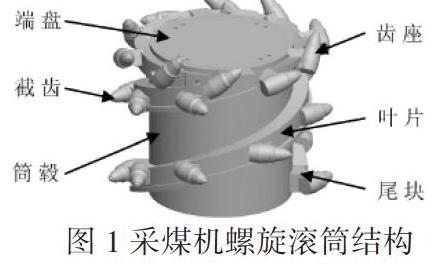

影响薄煤层采煤机生产能力、螺旋滚筒截割性能以及装煤效果的因素与所截割的煤岩性质、运动学参数有关,但也与螺旋滚筒的结构密切相关。薄煤层采煤机螺旋滚筒主要由截齿、齿座、叶片、端盘筒毂、尾块等机构组成,螺旋叶片以分段滚压或金属板分片搭接等形式焊接在筒毂上,将截齿插入齿座并沿螺旋叶片方向按截线距进行焊接形成滚筒组件,如图 1 所示。

薄煤层采煤机滚筒结构参数是滚筒设计的重要参数,其选取及设计合适与否将会直接影响到滚筒截割性能、装煤效果,也会对采煤机的生产能力产生影响。其主要设计参数包括: 滚筒直径、滚筒宽度、螺旋叶片参数及截齿排列参数。

四、薄煤层采煤机螺旋滚筒的发展趋势

采煤机螺旋滚筒研究发展趋势如下:

1、离散元类软件在采煤机装煤效果分析上应用发展的快速化随着离散元类软件的诞生,其分析功能也将日益完善,技术人员只需要设置好机械系统、煤岩颗粒的物性参数,设置好颗粒之间的粘结模型、运动学参数及颗粒形状、颗粒工厂参数即可实现装煤效果的仿真。仿真后可获取粒子的速度、位置、块度、能量、3 向力等相关信息因此,很方便获得采煤机装煤性能方面的信息,其应用也必然越来越广泛。

2、相关物理实验验证截割、装煤数值模拟正确性发展的必然化数值模拟技术极大的简化了技术人员的工作,通过电脑和相关软件即可解决复杂的工程设计问题,但由于仿真结果的正确性受到设置参数、边界条件等因素的影响因此,要想获得准确的仿真结果,必须充分考虑这些因素。而这些因素相关量值的获取又需要相关的物理实验,因此,截割、装煤数值模拟需要物理实验的验证,在获得可靠的参数、边界条件后,才可以对滚筒的结构参数、运动参数进行修改,进而设计出合理的、高效的螺旋滚筒。

3、多款软件搭建平臺联合分析复杂工程问题发展的可行化随着软件接口技术的不断发展,多款软件联合分析复杂工程问题也已经变得越来越普遍,未来采用有限元与离散元耦合综合分析采煤机螺旋滚筒截割、装煤性能以及滚筒可靠性问题将成为研究的热点。

新建煤矿针对82层、93层极薄煤层,煤层平均厚度0.6~0.65米,煤质硬度系数f=3,煤层倾角80~100局部顶底板不平及变薄带,在回采工艺落煤方式上,首选为爆破落煤,因其炮采工艺适应性强,对采高,顶底板状况要求不高,但其产量低,工人进入硬帮攉煤劳动强度大,增大了不安全因素,采用机采就能克服以上不利因素。于是,新建煤矿引进了重庆永荣机械有限公司推出的MG100—TP型极薄煤层采煤机。矿里技术人员积极探索改造现有的爬底板机组,并进行了改革创新,取得了很好的效果。

五、结论

本文对采煤机进行研究,更加全面的研究薄煤层采煤机螺旋滚筒性能成为可能。结合实际开采,新建煤矿一采区采煤工作面引进了重庆永荣机械有限公司推出的MG100—TP型极薄煤层采煤机。新建煤矿从矿专业副总及采区技术人员积极探索改造现有的爬底板机组,并进行了改革创新,不仅解决了薄煤层建设安全高效矿井的瓶颈,提高新建煤矿煤炭回采率、还极大的促进了七台河资源枯竭矿区的可持续发展。

参考文献:

[1] 陶驰东,陈翀. 采煤机滚筒模化实验研究[J].中国矿业大学学报,1989,18(1) : 51-58.

[2] 赵丽娟,田震,鲍文杰,等. 基于 EDEM 对薄煤层采煤机装煤性能的研究新方法及应用[J].机械强度,2017,39(3) : 663-667.