铝合金微观组织对超声检测精确度的影响研究

2020-10-21付天孟孙伟李正利杨东旭

付天孟 孙伟 李正利 杨东旭

摘要:铝合金焊缝在超声检测中由于缺陷定位不准而难以消除质量缺陷,直接影响设备的安全运行。现对微观组织均匀度不同的铝合金材料进行了超声参数测试及金相试验,结果表明,结合材料声学性能,合理选择铝合金试块,能使超声检测精确度控制在2%以内。

关键词:超声检测;铝合金;晶粒度

1 概述

目前,5083铝合金因为具有良好的抗腐蚀性、优良的焊接性能而在电网GIS设备中被广泛应用,对GIS设备焊缝质量的检测越来越受到人们的重视[1]。在GIS设备现场检测中,主要运用射线及超声波对焊缝质量进行检测,但射线检测只能确定缺陷的水平位置,很难确定缺陷深度,而超声检测可以很好地弥补上述缺陷,同时,超声检测还具有安全、操作方便、效率高等优点。

铝合金材料与钢的声速不同,其各向异性对超声波声场的影响很大,在超声检测粗晶组织材料的焊缝质量时会导致缺陷定位不准,影响后续焊接工艺处理及焊接可靠性评判,为此笔者对铝合金晶粒度进行了试验分析,对超声基本参数进行修正,在现场检测中得到了比较准确的缺陷定位结果,能将超声检测精确度控制在2%以内。

2 试验材料与方法

2.1 试样选择

选用5块铝合金材料作为试验材料,分别编号为#1、#2、#3、#4、#5,均制成CSK-IA试块,在试块100 mm圆心处设置反射沟槽,根据材料晶粒度进行分组,其中#1、#2试块为一组,#3试块为一组,#4、#5试块为一组,共分3组。

2.2 试样检测

对铝合金及钢CSK-IA试块进行检测,考虑到铝合金材料声衰减小慢,横波探头频率选用5 MHz,探头规格为:5P9×9K3。探头折射角在试块?准1.5 mm的横孔上进行调节,检测结果如表1所示。

由表1可知,铝合金微观组织不同将改变横波在材料中的传播速度,进而导致折射角变化,声速变慢其折射角将变小。在已知材料声速的情况下,可以根据折射定律修正由于折射角不同造成的缺陷深度误差。

sin βs1/Cs1=sin βs2/Cs2

式中,βs1为铝合金横波折射角;βs2为钢CSK-IA实测横波折射角;Cs1为铝合金横波声速;Cs2为钢CSK-IA横波声速。

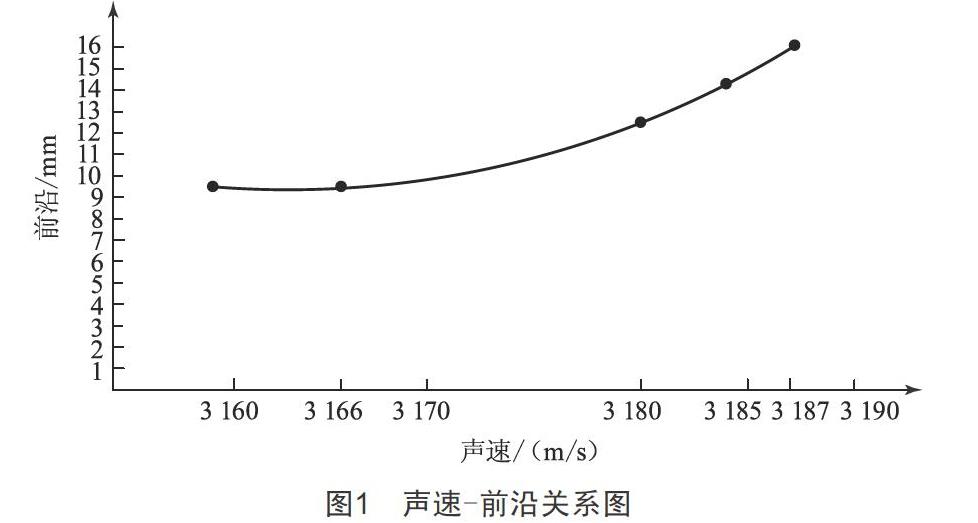

根据表1,绘制声速-前沿关系图,如图1所示,根据声速-前沿关系图可以修正不同声速的前沿长度。

2.3 试样晶粒度超声测试

在各铝合金试块100 mm半径圆弧上采用5P9×9K3型横波探头测试多次反射波,结果如图2所示。根据波幅显示情况,#1、#2试块多次反射波多于其他试块,#5试块波幅衰减更厉害,通过能量衰减情况可知,#1、#2试块组织晶粒度均匀,#3、#4试块组织存在较粗晶粒,#5试块为严重的各向异性粗晶组织,晶粒度越均匀,其实测前沿长度越小[2]。

2.4 实测前沿误差分析

根据超声波在材料传播中的波速扩散情况,制作相应参考试块,试块厚25 mm,在R100 mm圆弧上左右两侧分别布置实测K值的?准1 mm横孔,探头K值折射角可通过试块右侧上R100 mm圆弧及?准1.5 mm人孔处进行校准,试块尺寸如图3所示。

横波探头选择K3,在试块圆心处调节时,探头除了接收右侧K3的?准1 mm横孔反射波,由于波速扩散,同时也接收了K5与K2的?准1 mm横孔反射波,但超声仪器仅显示它们声压叠加的一个波幅。将探头向右侧移动时,动态包络线最高点发生改变,位置自然前移,出现了L0测量误差,左侧检测时与右侧情况相同。结果显示,当探头主声速寻找最高点时,在波速扩散范围内,类似参考试块?准1 mm横孔的粗晶粒反射波會叠加在主声速上,造成最高声压发生变化,改变前沿长度。

2.5 金相试验

对5块铝合金CSK-IA试块在相同位置进行金相试验,结果如图4所示。金相组织与超声多次反射法测试的晶粒度结果吻合。

3 结论

(1)前沿为探头的固有参数,不会因被检工件变化而改变,超声检测中往往由于变形铝合金有带状粗大的微观组织造成实测前沿产生误差。

(2)由于材料晶粒度会影响前沿测量误差结果,因此在制作铝CSK-IA试块时,宜采用与所检工件晶粒度相同或相近的铝合金材料制作。

(3)铝合金超声声速会改变探头折射角,现场检测时要对实测数值进行修正。

[参考文献]

[1] 王金源.浅析GIS设备在电力系统中的应用[J].中国科技纵横,2013(2):71.

[2] 张武能,汪毅,马建民,等.铝合金焊缝超声检测缺陷定位误差原因[J].无损检测,2018,40(9):35-37.

收稿日期:2020-04-01

作者简介:付天孟(1987—),男,山东菏泽人,工程师,从事电网输电、变电设备金属材料及特种设备检验检测工作。