钻孔灌注桩施工工艺探讨

2020-10-21黄宪法

黄宪法

摘要:钻孔灌注桩被大量的应用到我国工程建设领域中,其具备非常高的优越性,能够大大提升桩基的质量水平,具备较高的承载性能,尤其是针对复杂地质条件、不利地形条件之下,应用效果非常明显,是其他桩体形式所无法替代的。灌注桩技术是目前国内外关注的重点,应用范围也在逐步的扩大,其可以大大提升工程质量,但是要选择合适的施工工艺,并且加强施工控制才能达到要求。和预制桩体结构形式对比分析,灌注桩质量控制比较难,要加强各个环节控制才能达到最终效果,这也是我们研究的重点。

关键词:钻孔;钢筋笼;砼灌注;实验

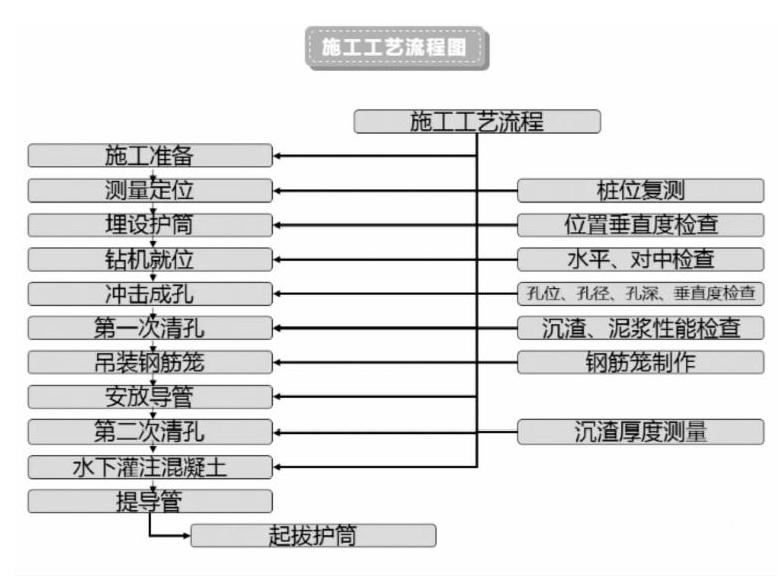

1.1钻孔灌注桩施工工艺流程图

钻机钻孔桩顺序以及钻孔桩原理图如下:

1.2钻孔灌注桩施工方法

(1)测量控制

灌注桩桩中心的测量主要应用的是全站仪来进行,然后利用十字交叉方式来确定桩位,然后能够进行位置的复核,标高择应用水准仪来进行。

(2)施工准备

① 按照目前的施工经验分析,成孔應用的是冲击钻方式,结合工程进度要求,选择应用2台冲击钻机进行钻进施工。

② 制作钢护筒:按照施工现场和技术标准进行钢护筒制作,其直径、长度、钢材等都要符合要求,确保结构完整,不能存在缝隙问题,防止出现漏浆缺陷。

③ 制作铁制泥浆箱:每台钻机需要配置一个,分成两个结构,即沉淀与循环。

④ 备料:浆液要应用黄土、膨润土混合制作而成;钢筋要做好现场试验检测;混凝土选择商砼供应;其他材料都要符合工程要求。

⑤ 按照工程需要接通水、电。

(3)护筒埋设、桩位复测

冲孔灌注桩桩位放样后,需要应用25t汽车吊将钢护筒吊装到规定的位置上,然后应用振动锤下入到孔内,然后进行复位检测,达到要求后才能开孔施工。

护筒作用:保护孔口,同时还能够避免发生塌方的事故。

(4)灌注桩成孔

① 冲击钻机

冲击式钻机可以满足多种地质条件的使用需要,尤其是卵石层的钻进施工,能够大大提升施工质量和效率。同时冲击钻成孔方式,能够在孔壁周边形成密实度较高的土层结构,可以提升孔壁稳定性,保证桩基承载性能达到标准的要求。

②冲击钻机就位

冲击钻机一般需要应用吊机吊装到施工位置上,保证基座达到水平、稳定性要求,然后吊起冲锤,保证其中心和桩体中心在同一直线,然后固定钻机,在成孔阶段不能发生任何偏移情况,如果有偏移,偏移量控制在25mm以下,监理工程师检测合格后才能钻进施工。

③ 冲击成孔

本次施工应用的是冲击是钻机,主要的工作原理就是应用卷扬系统可以让冲击锤反复、持续冲击土体结构,可以将其挤入到孔内,然后使用泥浆悬浮钻渣。此外,通过正循环的方式来将钻渣带出孔外,然后能够达到护壁的效果,满足施工安全性的要求。

④终孔、清孔、成孔验收

成孔到深度规定之后,应该进行孔深、孔径(不小于设计桩径)、孔倾斜度(小于1/100)等部分技术参数的全面检测,尤其是隐蔽工程,要加强验收。清孔之后要确保沉渣厚度在合理的范围内,泥浆性能符合标准。混凝土灌注施工前,应该做好二次清孔处理,以保证工程质量合格。

(5)钢筋笼制作及安装

① 钢筋笼的制作:在现场完成加工施工,采用分节制作的方式,单节长度应该按照起吊的能力来确定。主筋要达到顺直、无锈蚀要求;相邻主筋应该在相同截面上交错布置,以确保搭接部分之后的同一截面主筋接头数量不能超过50%。为了能够避免在吊装环节,出现钢筋笼严重变形的问题,应该在内部设置十字梁以进行加固处理,保证其稳定性合格。

② 钢筋笼的安装:吊装开始前,应该使用探孔器检测孔质量,不能存在缩径、坍塌的问题,保证符合质量标准后方能开始钢筋笼安装施工。钢筋笼接长部分,搭接长度要大于10d(d为主筋直径)。此外,应该按照要求进行定位筋设置,确保不偏移。

(6)安放导管及二次清孔

灌注水下砼需要应用内径为250mm螺牙式导管方式;导管在应用前、施工中要进行全面的质量检查,确保符合技术标准;导管连接过程中,中间应该设置密封圈,连接盘上紧,避免存在漏气的问题;吊放阶段,要放置在居中位置上,轴线需要达到顺直度要求,不能触碰孔壁;导管安装后,灌注混凝土前,要进行二次清孔,确保符合技术标准后才能开始施工;

(7)灌注水下砼

① 砼主要是由现场搅拌站制作供应,采用专用车辆运输到现场,然后检测塌落度合格后才能投入到工程中使用,确保和易性、流动性符合标准。

② 安装砼漏斗,管口需要设置预制砼球来堵塞且挂住,在储料都和漏斗中存在足量的砼之后,就能够剪断球塞,然后就能够快速进行灌注施工,初灌后要检查是否存在埋管的问题。

③ 灌注环节应该随时检测埋管的情况,然后及时进行导管的拆卸施工,保证施工的安全性合格;避免混凝土拌和物从漏斗顶部溢出或者从漏斗外掉落,确保各个部分质量合格。

④ 每次提升导管要严格记录每次混凝土的量,确保表面高度和导管埋设深度符合标准要求,且要做好砼数量控制,计算核算确定埋设深度和具体测量数据一致,不能存在误测超拔导管的断裂情况;埋设深度处于2~6m之间,拆除导管之后要保证埋深超过2m。

⑤ 砼灌注施工之火,应该保持连续不中断进行,禁止存在中断施工的情况,要保证一次浇注施工全部完成;灌注环节,应该保证上、下来回串动,保证密实度和工程质量合格,应该避免砼凝固后拖住导管,否则将会导致灌注无法顺利进行,发生断桩事故。最后砼表面应该超出设计标高1.0m以上,并且填写灌注记录,记录实际情况。

(8)桩头浮浆凿除

在桩基结构的混凝土强度达到设计标准的70%以上时,要及时将表层松散砼清理,达到设计标高为准。

(9)桩基验收

桩基检测达到技术标准后,监理工程进行质量检测,符合要求才能开始后续施工。

2.1钻孔灌注桩施工要点及实验

(1)第一次清孔

第一次清孔对于工程质量影响最为直接,主要方式如下:正循环冲进终孔之后,需要使用泥浆管绑住锤头钢丝绳部件,然后逐步的放入到孔底内,进行循环清孔施工,然后应用大泵量设备进行灌注施工;返出泥浆之后再应用泥浆比重计拉检测,确保检测指标≤1.20确定符合技术标准;应用沉渣一检测孔底沉渣厚度,测量数据≤100㎜为合格。清孔后检测孔深,符合设计方案即确定为合格。

终孔之后,要经过施工单位自检,合格后要上报甲方、监理单位进行检测,此时要完全按照设计方案和技术标准来进行,确保各项技术之后全部合格,然后才能开始进行后续施工。

(2)钢筋工程

1、钢筋生产单位需要具备相应的技术条件和营业资格,具备一定的技术能力,可以保证钢筋材料质量合格。

2、钢筋采购后,在进入到现场前,要进行型号、类型、批次、炉号等方面的合适检测,然后要抽样进行力学性能测试,保证其质量全部达到标准的要求。

3、对于抗震性能有着较高要求的部分,纵向受力钢筋强度要达标;对于一、二级抗震等级的要求,检测环节,要保证钢筋强度符合下述标准:①、抗拉强度与屈服强度比值大于1.25;② 、屈服強度与强度比值在1.3以下。

4、如果质量检测阶段,发现钢筋存在断裂、力学性能不足等问题,要扩大抽样检测比例,一旦存在问题,要予以退货处理。

5、钢筋的表观质量:顺直度合格,且不会存在明显外观损伤,表面不存在油污等影响质量的杂质。

(3)二次清孔

因为放置钢筋笼和导管施工时间相对较长,孔底会形成新的沉渣,在放置到规定的位置上之后,要应用换浆法来完成二次清孔处理,以保证内部沉渣在合理的范围内。施工中要随时进行导管摆动处理,可以有效的将导管深入到孔底位置,确保沉渣置换更加的彻底。孔内泥浆要符合如下要求,密度:≤1.20,沉渣厚度≤100mm后,清孔结束之后,应该立即开始进行灌注施工。

(4)水下砼灌注

1、水下砼灌注施工阶段,可以应用顶灌注方式,按照施工工艺来进行,从导管底口直接进入到初期灌注的部分,从下面顶出后初期灌注砼和上部泥浆应该逐步的上升,然后就能够将后续灌入的砼直接凝结成为桩体结构。

2、孔底沉渣经过全面的验收之后,符合工程的技术标准,要在半小时内进行初步灌注施工,确保整个灌注环节连续进行,不能存在施工缝的情况,要保证在最短时间内完成灌注施工。

3、水泥及粗、细骨料质量,要全部达到工程技术标准要求。

4、混凝土塌落度在150~210mm范围内。

5、做好施工记录,各项技术指标合格。

(5)小应变测试

1、桩体检测要从如下两个方面进行:①承载性能;②完整性。然后是进行大应变测试和小应变测试。大应变测试主要是通过重锤来直接锤击桩顶部分,然后测定其速度和力时程曲线,通过分析波动原理,来检测确定桩体承载性能和完整性。小应变测试就是利用低能量的瞬态或稳态的激振方式来进行桩顶的处理,然后可以测定该位置上的速度时程曲线等,通过波动理论进行有效的分析,就能够确定完整性是否符合标准要求。从当前的实际情况分析,工程中并未规定一定要采取大应变的测试方式,如果经过检测之后发现桩身的完整性可以满足要求,此时可以转换成为小应变测试方法,如有明确的技术要求,则需要进行桩体承载性能、桩身完整性的全面检测,符合标准之后才能投入到工程中使用,否则就需要进行返修处理.

3结语

实践证明,当今乃至过去许多码头工程、水利工程都采用了灌注桩,都取得了良好的成果被评为真正的优质工程和模范工程。因此,灌注桩应针对成因,贯彻预防为主的原则,加强设计、施工及使用方面的管理,对途中必要的测试一一实践,保证工程品质与质量,确保工程道路的安全和避免不必要的损失。

(作者单位:中交海洋建设开发有限公司)