电站燃煤锅炉水冷壁管失效原因分析及防范对策

2020-10-21黄俊杰

摘要:某火电厂210 MW燃煤锅炉水冷壁出现爆漏,汽包水位无法维持,造成机组非计划性停运。现针对水冷壁管爆漏从爆漏口宏观外貌检查、检修台账、金相等三大方面开展原因分析,综合认为失效的主要原因是大电流及长时间的补焊作业造成补焊处水冷壁管母材局部严重过热,导致管子内部严重脱碳及产生沿晶微裂纹,并造成管子垢下氢腐蚀,在交变热应力与氢损伤的作用下,裂纹扩展连通,最终在内部汽水压力作用下出现爆漏失效。然后针对失效原因提出了加强补焊管理、设备管理、运行管理、金相监督等一系列防范措施,以切实保障锅炉安全、稳定、可靠运行。

关键词:水冷壁;补焊;氢腐蚀;沿晶裂纹;脱碳;局部过热

0 引言

火力发电厂锅炉四管(水冷壁、过热器、再热器、省煤器)包含了锅炉的全部受热面,内部承受着工质的压力和一些化学成分的作用,外部承受着高温烟气的热传递、侵蚀和磨损作用,在水与火之间进行调和,是矛盾集中的所在,比较容易发生失效和泄漏事故[1-3]。据资料显示,锅炉设备事故造成的非计划停运次数占机组全部非计划性停运次数的40%以上[4-6],而锅炉四管失效造成的突发事故占锅炉事故的70%以上[7],四管故障中40%发生在水冷壁管[8],因此,我们需对锅炉水冷壁管失效给予特别的重视。根据有关资料,可将水冷壁管失效原因归结为长期过热、短期过热、高温腐蚀、酸碱腐蚀、氧腐蚀、氢腐蚀、氯腐蚀等[8]。

1 事件经过

某火电厂#7锅炉为东方锅炉股份有限公司生产的DG680/13.7-20型超高压、中间再热、全悬吊、平衡通风、自然循环、固态排渣炉,单炉体、开式、负压炉膛、π型布置锅炉,其与210 MW汽轮发电机组配套成单元制机组。

2019年2月18日一值(01:00—08:30),#7机组运行,负荷162 MW,高再供热80 t/h,高排供热17 t/h。02:36,锅炉光字牌报警系统发出“炉管泄漏”报警,同时炉膛压力由-50 Pa升至150 Pa,给水流量由569 t/h突升至700 t/h,主汽流量由556 t/h下降至453 t/h,负荷由162 MW降至144 MW,锅炉右侧烟温下降近200 ℃。运行人员立即调整锅炉运行参数,控制汽包水位和机组运行参数。02:39,现场检查发现#7炉炉膛27 m短吹灰枪IR24附近炉膛内有明显漏汽声。02:41,#7机组退出高排、高再供热运行。02:54,#7机组减负荷至120 MW。运行人员加大给水量,锅炉汽包水位仍无法维持,03:21,#7机组减负荷至0后打闸停运。

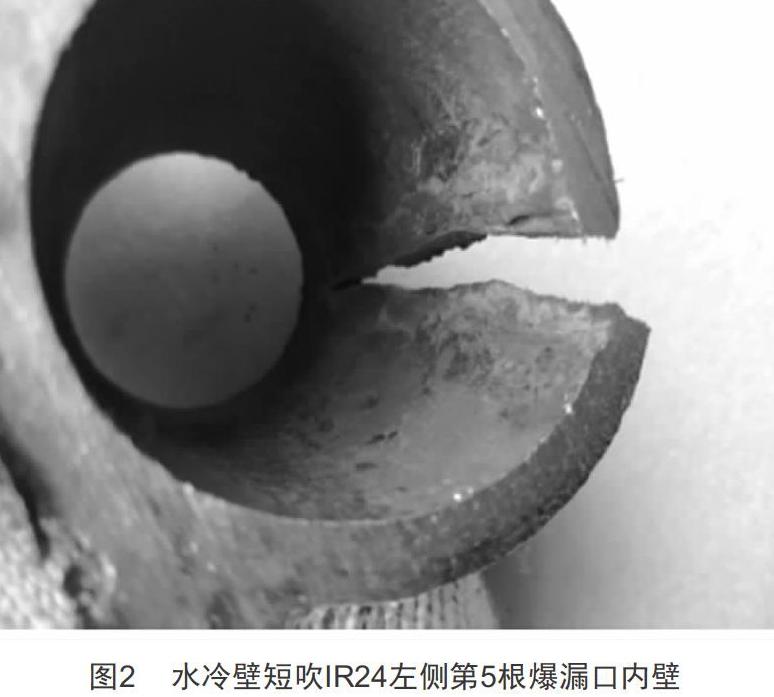

停机后检修人员进入锅炉内部检查发现,锅炉水冷壁管泄漏点是锅炉右墙短吹灰枪IR24左侧第5根水冷壁管(炉内面向炉墙),爆漏口呈纵向开裂状(图1),检修人员更换了短吹灰枪IR24左侧第5、第6根水冷壁管,材质为20G,规格均为?准60×6.5 mm,长度均为1 500 mm。

2 原因分析

2.1 宏观检查分析

锅炉右墙短吹灰枪IR24左侧第5根水冷壁管的爆漏口沿管子纵向开裂,长度约150 mm,裂纹宽度最大约6 mm,爆漏段管径有明显胀粗,裂口周边没有明显吹损减薄迹象,爆漏口边缘为钝边,呈厚唇型脆性开裂状。水冷壁管向火面沿纵向存在补焊,沿爆漏口中间部位截断后,可见爆漏口内壁存在腐蝕情况,如图2所示。在补焊未开裂位置截取一段沿中间剖开成向火面和背火面,可见补焊位置对应内壁出现与外壁补焊层轮廓形貌基本吻合的腐蚀形貌,如图3所示。可见水冷壁管受到外壁补焊影响,内壁的氧化膜遭到了破坏,投运后内壁在补焊对应位置出现了不同程度的垢下氢腐蚀。

2.2 检修台账分析

查阅#7炉水冷壁管检修台账得知,2017年12月对#7锅炉进行锅炉内部检验时,检修人员已对燃烧器周边的壁厚≤5.59 mm水冷壁管进行了更换。到2018年8月#7机组停机时,检查发现8个月左右水冷壁管壁厚从5.59~6.5 mm减到最低≤4.6 mm,减薄了1~2 mm,管道减薄速度偏快。2018年8月23日,#7炉前墙水冷壁管因长期连续吹灰减薄泄漏,停炉后检修人员共更换18根水冷壁管,锅炉、金相相关专业人员现场研讨,认为如果对103根减薄在壁厚30%以内(4.6 mm<壁厚≤5.3 mm)的水冷壁管不做处理,该部分水冷壁管在下一个检修周期发生泄漏的风险较高。本着对公司设备负责的态度,在有限的时间内,决定对减薄的管道进行补焊修复处理。为防止水冷壁减薄处再次泄漏,对共计103根4.6 mm<壁厚≤5.3 mm的水冷壁管进行了补焊处理,补焊长度范围200~1 000 mm,平均长度约为500 mm。

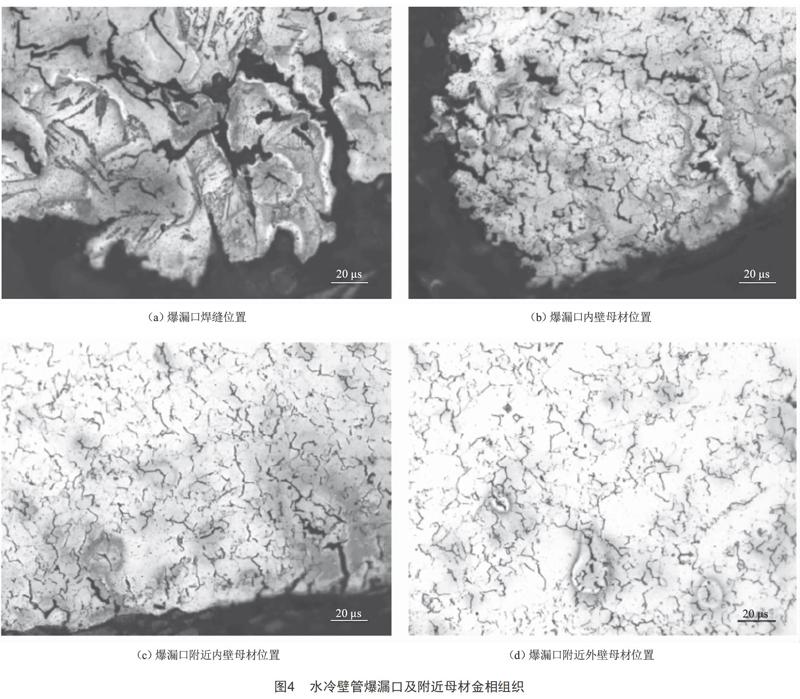

2.3 金相分析

对吹灰枪IR24左侧第5根水冷壁管爆漏口位置横截面、断口附近纵截面、补焊未开裂处和未补焊位置分别取样进行金相分析,结果为:爆漏口处焊缝为先共析铁素体+珠光体,断口主要为沿晶开裂,沿断口有大量沿晶分支裂纹;爆漏口内壁母材位置断口主要为沿晶开裂,断口附近母材存在大量沿晶微裂纹,母材组织出现严重脱碳。爆漏口附近内壁母材和焊缝底部母材组织均严重脱碳,存在大量的沿晶微裂纹,如图4所示。

对爆漏口周边完好的管材进行金相分析显示,未补焊位置向火面和背火面母材组织均为铁素体+珠光体,珠光体球化级别为2级,未补焊位置管道未发现严重过热球化现象。拉伸试验可见,未补焊位置水冷壁管的力学性能符合标准要求,材料力学性能未出现明显劣化。

综合上述分析,此次水冷壁管泄漏失效主要原因为:在2018年8月对#7炉减薄的水冷壁管补焊修复作业过程中,由于采用电焊作业,焊接电压、电流较大,且是连续作业,补焊焊缝长度过长,补焊位置局部严重过热,造成补焊处的水冷壁管母材产生严重脱碳及沿晶微裂纹,同时破坏了管子内壁的氧化膜保护层,补焊修复投运后,补焊处管子内壁出现垢下氢腐蚀,氢扩散到金属中,与金属组织中的珠光体内部碳化物反应产生CH4,引起管子进一步脱碳,同时CH4容易在金属集体中晶界的空穴、夹杂物等附近聚集,产生较高的局部应力,令金属产生裂纹、龟裂等,使得管子的强度和韧性显著下降,造成脆性破坏。并且#7机组频繁参与调峰,在管子交变热应力与氢损伤的综合作用下,管子内壁及补焊的微裂纹越来越多,逐渐延伸扩展连通,管子强度急剧下降,最终IR24左侧第5根水冷壁管补焊处在内部超高压汽水压力(正常运行时,工作压力约为13 MPa,工作温度约300 ℃)作用下出现了爆裂失效,汽包水位无法维持,造成了机组非计划性停运。

3 防范对策

为切实抓好火力发电厂锅炉四管受热面的防磨防爆管理,尤其是管子的补焊作业质量管理,认真吸取此次水冷壁管爆漏的经验教训,在管子爆漏原因分析的基础上特提出以下防范对策与措施:

(1)协调组织了#7机组停机检修,对#7炉2018年8月份补焊的水冷壁管进行了全面的检查更换,并利用停机时机对全厂各台锅炉补焊处理的管段进行检查、分析,必要时更换。

(2)按《火力发电厂锅炉受热面管监督检验技术导则》,锅炉水冷壁管段减薄超过设计壁厚的30%时,及时更换管道。管道减薄但未超过设计壁厚的30%时,确保剩余壁厚应满足运行至下一个检修期强度计算所确定的最小需要壁厚,否则应及时更换。

(3)受压元件缺陷补焊适宜原则:对于管子因应力腐蚀、蠕变和疲劳等产生的大面积损伤不宜采用补焊方法处理。在减薄面积不大或换管条件不允许情况下可进行补焊修复,但应严格按照焊接相关规程做好补焊工艺评定,焊接工艺评定合格后编制焊接作业指导书,焊工应进行模拟练习,对于局部缺陷或焊缝局部缺陷宜采用机械方法消除,并在补焊前进行无损检测,确认缺陷已彻底消除后方可开展补焊作业。对于锅炉四管受热面的补焊,要求以氩弧焊补焊为主,并在补焊作业中着重控制焊接电压、电流及焊接速度,控制焊接线能量及热影响区,防止对母材产生过热伤害。在受压元件及其焊缝缺陷补焊后,应进行100%的无损检测,必要时进行金相检验、硬度检验和残余应力测定。补焊前后的检验报告、焊接工艺资料等应存档记录在案。

(4)對于锅炉承压重要部件的更换、焊接,要做好金相检验、焊接质量及无损检测的跟踪检查和规划,做到材料正确、工艺规范、焊接质量合格,掌握金属组织、性能变化和缺陷发展情况,提前判断,及时处理,把隐患消灭在萌芽状态。

(5)切实抓好锅炉四管受热面防磨防爆管理。在发电机组停机检修期间,要按照标准要求认真落实防磨防爆检查,要严把四管受热面检修质量关,确保检修工艺和检修质量达标;要注意深入分析设备缺陷和故障的特点,找出缺陷和故障的根本原因,提出解决问题的防范措施,并认真吸取经验教训,不断提高设备维护和检修的质量。

(6)加强日常锅炉运行调整,确保锅炉燃烧稳定和汽水参数正常,避免锅炉各管超温超压,并严格按规程吹灰,注意在吹灰前要疏水到位,保障吹灰蒸汽具备一定过热度,避免吹灰蒸汽带水,减少锅炉受热面管蒸汽吹蚀减薄;切实用好炉管泄漏检测装置、管壁温度测量等辅助设备,及时发现问题,及早处理;按规程做好锅炉排污,确保锅炉水质合格。

(7)加强锅炉汽水品质的监测与调整,确保汽水品质合格达标,并注意定期割取受热面管子检查其内壁的腐蚀、结垢、积盐情况,对超标的按行业规定开展化学清洗,避免受热面管产生垢下氢腐蚀,防止发展为氢脆。

(8)加强锅炉四管受热面金属监督的技术监督和指导,尤其要抓好受热面管子的焊接工艺和质量把控,确保锅炉运行安全稳定。

[参考文献]

[1] 张磊,廉根宽.电站锅炉四管泄漏分析与治理[M].北京:中国水利水电出版社,2009.

[2] 吕学帮,于群良,邓朝旭.电站锅炉四管爆破原因分析及新建机组防范措施[J].中国科技信息,2006(24):45-47.

[3] 郭巍.电厂煤粉锅炉水冷壁管爆管分析与防护措施研究[D].上海:华东理工大学,2015.

[4] 崔树忠.吹灰器造成锅炉事故的原因分析及解决办法[J].华中电力,2005,18(5):69-71.

[5] 安连锁,佟鹏,姜根山,等.锅炉“四管”爆漏原因分析[J].热力发电,2008,37(6):42-44.

[6] 温志华,尚海军,杨行炳.超临界锅炉屏式过热器间隔管爆管原因分析及对策[J].热力发电,2010,39(1):58-60.

[7] 史志刚,马红,李伟,等.膜式水冷壁管腐蚀疲劳失效的诊断与机理研究[J].热力发电,2008,37(5):77-79.

[8] 张冰清,田进,张志博,等.火电厂锅炉水冷壁管失效原因分析[J].热力发电,2019,48(5):97-101.

收稿日期:2020-05-13

作者简介:黄俊杰(1986—),男,广东廉江人,热能动力工程师,从事火力发电厂锅炉设备管理工作。