原料药中试车间反应单元多功能设计

2020-10-21王明非

摘要:原料药涉及精细化工、制药工程等领域,且要求符合GMP法规要求。现结合国内外原料药多功能中试车间设计理念和实践经验,探讨原料药中试车间反应釜单元的模块化设计。该设计以工艺为核心,通过工艺自动化控制实现反应釜单元的多功能设计。

关键词:典型反应釜单元;多功能设计;单元模块化设计

0 引言

本文以项目实践经验为基础,吸收国外精细化工、制药工艺的设计理念,探讨反应单元多功能设计在原料药中试车间的设计应用方法,重点在于工艺设计概念的阐述和设计实务分析。

1 典型反应釜单元

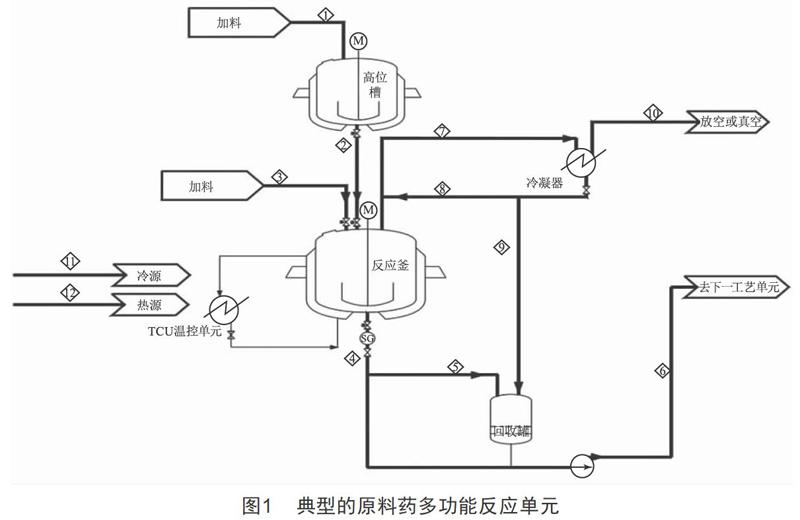

典型的反应釜单元包含反应釜、高位槽、回收罐、输送泵、冷凝器,辅助工艺系统包含温控单元、真空系统、氮气保护系统、冷冻系统、离心过滤干燥单元。针对不同工艺或者生产要求,有些反应单元需要多个高位槽、多个回收罐,或者不需要高位槽、反应釜出料到反应釜也可以去离心机,但是这都不影响典型的反应单元模块化设计。

典型反应釜单元可以实现化学反应溶解、萃取、蒸发、浓缩、结晶、溶剂回收等过程操作。

2 多功能设计

从实验室到工业化生产通常分为小试、中试和生产三种规模,其中多功能设计特别适用于中试规模,且适合采用无目标产品的设计方法。一般生产规模因为已经有目标产品,最好采用有目标产品的多功能设计方案,在满足有目标产品的工艺要求的前提下,兼顾流程、设备、单元操作的多功能,尽可能满足更换产品情况下的技术要求。

多功能设计比较多地适用于精细化工、化学合成原料药领域,这些领域具有反应路线长、参与反应的原辅料及中间体种类多、工艺参数变化和范围广、品种灵活等特点。

多功能设计以单元设备为核心,可以在不考虑工艺配方的前提下,根据工程经验设计反应釜单元、离心过滤单元、干燥单元,使反应釜单元满足尽可能多的化学反应如浓缩、结晶、蒸发等操作过程,以满足绝大多数生产需求。但多功能不是万能,实践中一般把反应釜单元的重要工艺参数和材料性质如温度、压力、腐蚀、物料性质、反应特性、气液固相反应等作为重要的指标,科学分类和排列组合,在满足工艺生产需要的同时节省投资和降低操作费用。

2.1 反应单元的工艺参数

2.1.1 材质

一般选型:50%搪玻璃材质、50%不锈钢SS316L;特殊选型:50%搪玻璃材质、30%不锈钢SS316L、20%哈氏合金HC276或HC22材质。搪玻璃材质适用于非强碱性条件下、大部分酸性条件下的化学反应过程;不锈钢材质适用于碱性、中性及某些弱酸性环境;哈氏合金材质的耐腐性好于不锈钢SS316L材质,尤其是在含有氯离子的条件下(原料药合成和精细化工生产中比较普遍的工艺条件)。

2.1.2 温度

反应温度是反应单元非常重要的过程控制参数,对反应转化率、产品收率、副产物、产品质量有非常重要的影响,根据国外多功能反应温度数据统计分析:

(1)80%常见反应,操作温度在-5~120 ℃;

(2)10%化学反应,操作温度高于120 ℃;

(3)10%化学反应,操作温度低于-20 ℃。

2.1.3 压力

根据数据统计,90%反应为常压化学合成反应和单元操作。

常压反应单元:全真空至0.4~0.6 MPa(国外也经常选用全真空到1.0 MPa),搪玻璃和不锈钢材质均适用。

高压反应单元:全真空至2.0 MPa或5.0 MPa,适用不锈钢SS316L、SS304L和哈氏合金材质。

特殊压力:根据目标产品工艺配方的要求,可能选用10.0 MPa或其他特殊压力要求的,如加氢的气液相反应,适用不锈钢SS316L、SS304L和哈氏合金材质。

在考虑到设备金属材料耐酸碱腐蚀、氢脆腐蚀和在不同温度条件下许用应力的变化,特殊高压、深冷、加氢等更适合选用哈氏合金材料。

2.1.4 搅拌

反应釜常用搅拌型式有叶轮式搅拌、锚式搅拌、框式搅拌、桨式搅拌。根据反应类型、物料特性、结晶类型,需要合理选用不同的搅拌方式。所以多功能单元的搅拌设计需要在生产流程的多个反应单元中选用多种搅拌型式来满足不同的产品配方、工艺要求。

2.1.5 取样

由于原料药中试合成单元过程控制参数中温度、压力、流量、液位均为间接控制参数,反应单元必须配套合理的取样器和取样方法,以实现在线检测或中控。

2.2 多功能反应单元操作设计参数的选择

根据上述反应工艺操作条件的要求、设备材质耐腐蚀性能、搅拌器的类型综合进行反应单元设计参数的选择。

多功能反应单元设计,工艺参数宜根据用户要求进行数据分析统计。根据收集的数据分析,下述这种分类比较有代表性:

(1)50%搪玻璃反应釜设计温度-19~120 ℃;设计压力:釜内全真空~0.4 MPa,夹套0.6 MPa。

(2)30% SS316L反应釜设计温度-40~200 ℃;设计压力:釜内全真空~1.0 MPa,夹套1.0 MPa。

(3)10%哈氏合金反应釜设计温度-196~250 ℃;设计压力:10 MPa,满足高压加氢、深冷反应、液氮冷却等特殊要求。

国内原料药中试车间主要有各家比较大的原料药厂、政府支持的医药产业园区的高科技创业企业孵化平台、原料药开发外包服务商等厂家,主要适用于创新药开发,国外过期专利药的中试放大过程,既要考虑到中试车间适用性的普遍規律,又要特别注意到国内客户比较多地需要关注深冷、高压、高温、加氢等特殊反应的要求。

要充分注意到国内客户的普遍要求及较短的建造周期,投资尽量多快好省,达到产品及时开发上市的目标,因此反应单元多功能设计是个很好的选择。但又要照顾到节能减排、降低投资和优化运营费用。上述多功能单元即为一个比较典型的国外中试车间工艺设计参数的选择方案,国内的客户一般搪玻璃反应单元比例更高些,通常可以达到70%。

2.3 反应釜操作周期

反应釜操作包括清洗、氮气保护、加料、溫度设定、压力设定、搅拌或静止、出料等步骤。在多功能生产流程中,多功能反应单元可以自由地排列组合。每个反应单元生产周期尽量一致或接近,这样有利于控制整个流程每批的生产周期和单个单元的生产周期。如某一最长的反应单元反应周期为24 h,由10个反应单元组成,则整个生产周期为240 h,那么第11天拿到第一批产品,第12天拿到第二批产品。

在多功能设计中,反应单元操作周期是非常重要的概念和指标。不同的配方、不同的反应步骤,可以按照反应单元操作周期的要求和特点,合理拆分和组合,以满足反应周期尽量相同的要求。另一方面,反应步骤的时间设计应尽量满足生产者的操作习惯及设备标准规格的能力范围。

3 原料药的特殊要求和工艺计算

原料药对设备、工艺操作和生产环境有特殊要求,一般非无菌原料药,精烘包车间所有单元操作,要求在D级洁净环境下操作;生产和设备清洁用水必须为纯化水(GMP:电导率小于1.0);氮气选用洁净氮气系统;设备要求:搪玻璃、SS316L或哈氏合金材质;表面光洁度小于0.4 μm;符合相关GMP法规要求和工厂的相关质量标准。

抗肿瘤、高致敏品种生产车间还要考虑工艺、环境和人员、空调系统、三废处理的特殊要求。

3.1 多功能反应单元的物料衡算

原料药多功能反应单元为一般间歇有机化学合成反应过程的一种,符合普通精细化工间歇化学反应的一般规律,本文推荐一种电子表格式的物料核算表达方式,可以代替传统的方块流程图,又满足间歇化学反应的时间顺序要求,充分发挥了Excel电子表格的拓展功能,对于将来深化基础设计阶段提出工艺自动化控制方案,特别是满足批控制(配方控制)、顺序控制、PID控制,有事半功倍的效果。该方式也得到了原料药项目实践和项目完工后计算机验证的证明。

图1是一个典型的原料药多功能反应釜单元。

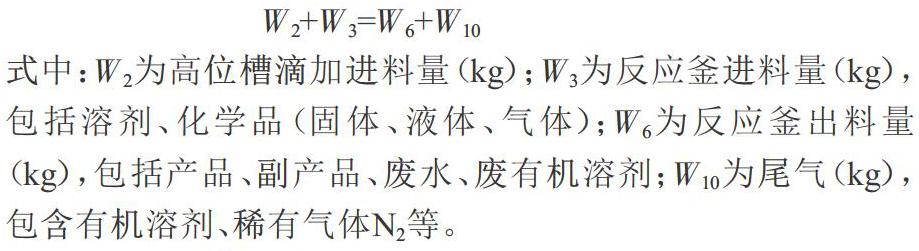

W2+W3=W6+W10

式中:W2为高位槽滴加进料量(kg);W3为反应釜进料量(kg),包括溶剂、化学品(固体、液体、气体);W6为反应釜出料量(kg),包括产品、副产品、废水、废有机溶剂;W10为尾气(kg),包含有机溶剂、稀有气体N2等。

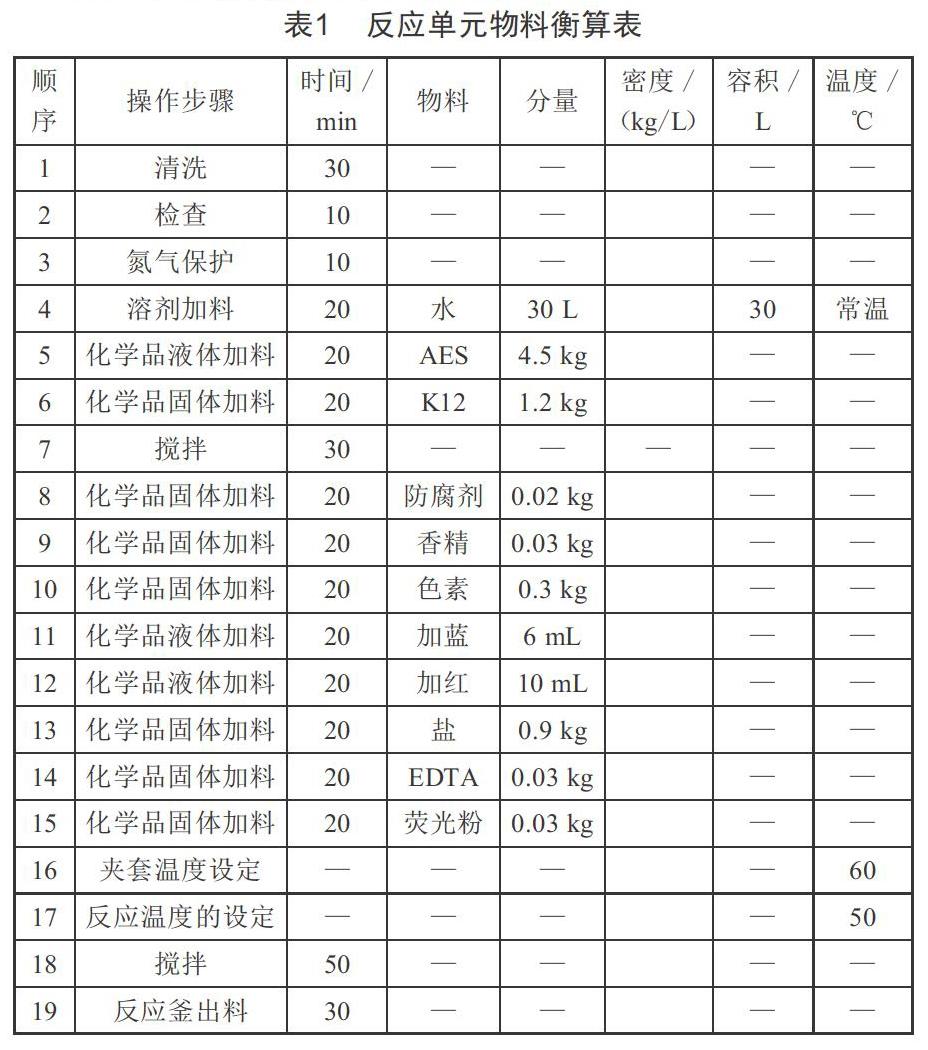

反应单元物料衡算表如表1所示。

3.2 反应釜设备规格的设计

按顺序加料,根据物料衡算,考虑固体化学品的溶解、气体的可压缩性、液体不可压缩,根据溶液的密度即可方便地计算反应釜的有效容积为:

3.3 反应单元的热平衡

3.3.1 加热

反应单元根据工艺需要涉及大量的加热过程,如溶解、吸热反应、蒸发、浓缩等。在反应釜内无相变条件下,热平衡为:

式中:Q为釜内无相变升温所需要的热量(kJ);Q′为釜内反应热(kJ),此处考虑为吸热反应;Q"为反应釜热损失(kJ);Q12为公用工程提供给反应单元的热源热量(kJ)。

3.3.2 降温

反应单元根据工艺需要涉及大量的降温过程,如结晶、放热反应等。在反应釜内无相变条件下,热平衡为:

式中:Q为釜内无相变降温所需要的热量(kJ);Q′为釜内反应热(kJ),此处考虑为放热反应;Q"为反应釜冷损失(kJ);Q12为公用工程提供给反应单元的冷源冷量(kJ)。

3.3.3 蒸发

反应单元根据工艺需要进行蒸发相变过程。在反应釜内有相变条件下,热平衡为:

式中:Q为釜内有相变的蒸发潜热热量(kJ);Q"为反应釜冷损失(kJ);Q12为公用工程提供给反应单元的蒸发操作热源(kJ)。

3.3.4 配套公用工程计算

根据上述描述反应釜的冷凝器冷源Q13=Q12。热源一般选用饱和水蒸气,根据选用温度要求,查饱和蒸汽焓值Q=MH。冷源:根据夹套选用的冷却介质和冷凝器选用的冷却介质,即可查阅得冷却介质的比热容,通常选5 ℃温差进行换热计算。得冷却介质流量:

式中:Q13为冷凝器冷量(kJ);Q12为蒸汽热值(kJ,加热);C1为冷却介质比热容[kJ/(kg·℃)];T2为夹套TCU温控单元冷源(冷却)出口温度(℃);T1为夹套TCU温控单元冷源(冷却)进口温度(℃);t2为冷凝器冷源出口温度(℃);t1为冷凝器冷源进口温度(℃)。

4 反应单元自动化模块化控制

4.1 多功能反应釜单元工艺步骤

反应单元操作过程包括清洗、氮气保护、加料、温度设定、压力设定、搅拌或静置、出料等,如表2所示。

所有工艺品种的配方在反应单元中的操作都是由这些操作步骤去排列组合的,如洗涤液配方:

(1)AES 4 500 g,K12 1 200 g,加水到30 L,搅拌30 min。

(2)再加防腐剂20 g,香精30 g,色素是1 g/100 mL,加蓝6 mL,加红10 mL,最后加盐调浓度,大概加900 g。

(3)加EDTA 30 g,荧光粉30 g,反应时间50 min左右,反应温度50 ℃左右,出料。

4.2 工艺自控的模块化

反应单元模块工艺表述如表3所示。

反应容积为所有反应液相体积的累积,反应周期为所有操作步骤时间的累积。作为典型的单元反应,自控已经完全实现了反应釜单元模块温度、压力、搅拌、液位或称重的PID控制。DCS或PLC控制也实现了上述反应步骤的顺序控制。先进的DCS控制系统通过良好的工程服务,可以在业主提供配方工艺的前提下,顺利实现化学合成原料药的批控制。

5 设备选型

5.1 生产规模

根据生产规模确定反应釜的设备规格,如表4所示。

5.2 反应单元设备选型

5.2.1 反应釜容积设计计算

反应釜的计算容积为操作步骤中进出反应釜内物料体积的累积。

5.2.2 反应单元热平衡计算

反应釜单元中涉及的换热单元为冷凝器、TCU(即反应釜温控单元,可以为反应釜夹套提供热媒或冷媒。TCU实际选型大于反应釜理论计算值),需要反应釜的容积、温差、升降温速率、传热系数、传热面积计算反应需要提供的冷量和热量(即TCU提供的冷量和热量),确定TCU规格。根据蒸汽流量、速度、温差计算冷凝器的换热面积(要求冷凝器冷却介质进出口为5 ℃温差)。

当反应釜容积大于5~6.4 m3后,要考虑到传质、传热的效率变化,特别是在8~10 m3以上的反应釜。在该体积以上,夹套的换热面积和反应釜容积的比例急剧降低,不能进行简单的比例放大。

5.2.3 管径计算

假定物料进料、出料均20 min完成,蒸发3 h完成,冷却、加热介质进出口温差为5 ℃,管径计算结果如表5所示。

6 结语

工程设计实践证明,反应釜反应单元模块化设计简化了设计方法,设计质量和结果非常准确,完全可以满足工艺设计需要。该方法简单、实用,大大降低了工艺设计人员工作量,减少了重复劳动,灵活性强。

反应釜反应单元模块设计方法对精细化工、原料药合成设计均适用,可广泛应用于各种化学合成反应、溶解、蒸发、分离、结晶等过程;适用于无目标产品的工藝设计,待有产品后,稍加改进,即可快速投入生产;有利于生产线改造;对于小试、中试、放大生产呈线性放大的关系。

[参考文献]

[1] 中国石化集团上海工程有限公司.化工工艺设计手册(上册)[M].4版.北京:化学工业出版社,2009.

[2] 中国石化集团上海工程有限公司.化工工艺设计手册(下册)[M].4版.北京:化学工业出版社,2009.

[3] 国家食品药品监督管理局.药品生产质量管理规范(2010修订版)[S],2010.

[4] 国家食品药品监督管理局药品认证管理中心.药品GMP指南:原料药[M].北京:中国医药科技出版社,2011.

收稿日期:2020-05-14

作者简介:王明非(1967—),男,广东广州人,工程师,研究方向:化工工艺。