电气硝子(上海)生产工厂洁净室空调安装技术方法研究

2020-10-21周波

摘要:洁净度的保证除了建筑内装上对隔断、天花、门材料及密封性施工的要求,最主要的還涉及空调设备性能及安装质量,主要通过空气中微尘粒子是否达到设计洁净度要求表征。问题点有:风量循环次数达不到设计要求,包括洁净室压差值未达成;施工中风管密封性与高效过滤器质量;空调温湿度保证。基于在超薄玻璃板加工流水线洁净生产车间的空调换气设备关联施工与调试工作中积累的宝贵经验,介绍了AHU关联设计图纸参数确认、AHU设备及风冷冷冻机运转调试方案编制以及施工过程等实际工作成果,对于达到设计洁净度要求具有很强的应用价值。

关键词:洁净室;洁净度;风量循环;节能;温湿度

0 引言

工厂建设中,目前比较引人关注的分项工程之一有洁净车间的建设,其洁净度牵涉到最终精细产品在运用上的质量。笔者参加主持过电气硝子工厂项目,产品是手机等电气产品配套的薄板玻璃,在高洁净度要求环境中对薄板玻璃进行清洗、切割、包装的流水线生产。洁净度的达成主要是在中央空调对车间温湿度、压差值进行精密控制的前提下进行换气循环,并保证换气洁净。空调设备关联的技术确认及安装调试对洁净度的确保起到关键作用。

1 项目背景

电气硝子(上海)工厂位于闵行区,是专业生产配套各种电气产品的薄板玻璃的工厂。由于产品市场需求上扬,本工程在原一期工厂的未实装区内进行洁净车间建设。本工程生产车间主要分为两大洁净区:洗净区及检查包装区洁净度为1K,温度要求(21±3)℃、湿度要求(55±10)%;成品包装区洁净度为10K,温湿度要求同1K。

1K级别就是每立方米空气中0.5 μm微尘粒子不超过35 200个,5 μm微尘粒子不超过293个。

10K级别就是每立方米空气中0.5 μm微尘粒子不超过352 000个,5 μm微尘粒子不超过2 930个。

2 AHU净化空调机组

2.1 净化空调形式

此次净化空调部分是根据业主提供的使用实际要求进行设计的。综合厂房内洁净室部分有6级洁净室(1K)(≥0.5 μm)、7级洁净室(10K)(≥0.5 μm),其中6级和7级的房间为一个系统,由一台组合式四管空调箱115 000 m3/h对新、回风混合预过滤后进行加热、冷却去湿、再热、加湿以及过滤等过程处理,同时通过一台59 740 m3/h加压轴流风机的回风利用,将所需风量最后经过高效过滤器进入洁净室。高效过滤器的效率级别为:对0.3 μm DOP粒子的效率≥99.99%。洁净室的气流组织为顶送侧回(6、7级洁净室),7级洁净室通过房间四周几处的侧回风口回风。洁净室维持一定的正压,依靠余压阀维持压差的恒定。

根据业主的使用实际要求,计算换气次数为:1K级40次/h;10K级20次/h。

2.2 净化空调换气次数及正压保证

系统流程如图1所示,根据图1设计数据进行计算。

2.2.1 净化空调换气次数

检查捆包区:(SA121 960 m3/h)/3 088 m3≈40次/h;

洗净机室:(SA25 730 m3/h+压差1 900 m3/h)/614 m3=45次/h;

打包车间:(SA21 180 m3/h+压差3 460 m3/h)/974 m3≈25次/h。

上述总送风量需要168 870 m3/h,图中设备选型115 000 m3/h+59 740 m3/h=174 740 m3/h,可以满足洁净室风量循环要求。

2.2.2 正压差保证

检查捆包区:SA121 960 m3/h-RA110 600 m3/h=11 360 m3/h,其中生产线局部排气6 000 m3/h、洗净机室1 900 m3/h、打包车间3 460 m3/h。

洗净机室:SA25 730 m3/h+压差1 900 m3/h-RA19 530 m3/h=8 100 m3/h,其中生产线局部排气3 000 m3/h、邻室5 100 m3/h。

打包车间:SA21 180 m3/h+压差3 460 m3/h-RA19 180 m3/h=5 460 m3/h。

由此可知,系统在设计上是能够达到洁净度要求的。

2.3 节能

空调系统是采用混合风形式,根据人员30 m3/(人·h)负荷综合计算新风19 560 m3/h,而绝大部分采用室内回风149 310 m3/h,以保证能源有效利用。

另外,系统还从旁通加压风机59 740 m3/h混合送风,很大程度上减轻了AHU的风量处理负荷,从成本上实现了节能。

3 AHU空调冷热源

3.1 冷热源构成及参数

洁净空调系统冷源采用3台制冷量为315 kW的风冷冷水机组,可以为洁净空调提供163 m3/h冷冻水。由于洁净空调在冬季需要加热,所以将其中1台单冷冷水机组改为风冷热泵,可以为洁净空调提供5 ℃温差的加热水54 m3/h。整个洁净区域的计算总负荷为586.5 kW,计算热负荷为302 kW。所需冷源为7 ℃冷冻水,回水温度12 ℃;所需热源为45 ℃冷冻水,回水温度40 ℃。采用电极式蒸汽加湿。

本案所选AHU机组制冷量可达784 kW,制热量为331 kW,可保证上述设计值。

3.2 AHU风冷机组系统

如图2所示,本系统配置了3台风冷机组,#1、#2机组为单冷全年制冷型机组,#3机组是冷热切换型机组,产生的冷水与热水用于净化室AHU空调。

其中制冷季节,2台冷冻机运转348×2=696 kW就能确保洁净室586.5 kW总冷负荷,因此,为确保机组的平均设备寿命,3台机组需要轮流运转切换工作。而制热季节使用时间在1年中所占比例非常小,假定极冷季节2个月时间,而且根据生产设备发热量计算,实际热负荷只有302 kW,#3机组制热348 kW,一台就能确保302 kW总热负荷。另,#3冷热切换机组冬季时绝对不能用于制冷运行,否则容易造成损坏。

上述系统中,机组安装于3楼屋顶,而AHU净化空调安装于洁净室侧面2楼机械室内,水管将冷热分开,为四管制,并分别设有膨胀水箱,用于循环系统定压和补给水,为保持水箱给水和水箱与系统的畅通,水管阀门保证常开。

三台机组各自带有回水循环泵,当运行某机组时应先启动对应的水泵,否则机组由于水流开关没闭合而不能运行。机组的出水口装有水流开关,对其要做流量设定,当循环流量低于机组最小流量时水流开关将会断开,强迫停机保护。

由于在用水侧AHU的盘管前配置了三通阀流量控制系统,所以循环泵为定流量泵,原则上不做流量调节,三通阀系统会按照室内温湿度自动调节进入盘管的流量,其他水流返回,保持总水量不变。

机组目前的设定为出水温度控制:冷水机组出口温度为7 ℃;冷热切换机组制冷时为7 ℃,制热时为45 ℃。

机组散热器上不能有积灰,以提高散热风量和热交换效率。

3.3 #3冷热机组切换流程

冷热切换机组在不同运行状态时阀门开闭,可参照下述说明:首先在冷冻机控制柜上关闭机组运行、然后打开柜内内部控制盘面板?圯拨动选择开关至“冷”,切换机器的运行模式?圯在循环泵(3)侧控制柜上进行停止水泵运行操作?圯对热水管上阀门(水泵入口处)进行切换,关闭阀门Q3、打开阀门A3?圯对机组连接冷水管上阀门(机组出口处)进行切换,关闭阀门Q2、打开阀门Q1?圯打开水泵,并按下冷冻机开机按钮(此为制热—制冷切换,制冷—制热切换时阀门开闭与上述顺序相反)。

3.4 季节转换时切换技术流程

3.4.1 春、夏、秋(4月—11月中旬)

如图3所示,冷温水Chiller3(#3)、Chiller2(#2)、Chiller1(#1)都处于制冷模式,此时只需要2台机组制冷运行,相互间交互运行如下设置的程序:

(1)#1/#2运转切换到#1/#3运转流程:#1/#2运转→#3:确认Q3、P3、Q2关闭→#3:确认A3、B3、J3、Q1开→#3:冷水运转模式设置确认→Pump3运转→Chiller3运转→Chiller3 CS管温度70 ℃确认→Chiller2停止→Pump2停止。

(2)#1/#3运转切换到#2/#3运转流程:#1/#3运转→#2:确认P2关→#2:确认A2、B2、J2、C2開→Pump2运转→Chiller2运转→Chiller2 CS管温度70 ℃确认→Chiller1停止→Pump1停止。

(3)#2/#3运转gGg切换到#1/#2运转流程:#2/#3运转→#1:确认P1关→#1:确认A1、B1、J1、C1开→Pump1运转→Chiller1运转→Chiller1 CS管温度70 ℃确认→Chiller3停止→Pump3停止。

3.4.2 秋→冬(11月下旬初始时期)

如图4所示,冷温水Chiller3(#3)由制冷模式切换至制热模式运行,Chiller2(#2)、Chiller1(#1)只需要1台处于制冷模式,运行切换如下设置的程序:

#1/#3冷水运行切换至#2冷水运行、#3温水运转流程:#1/#3运转→#2:确认P2关→#2:确认A2、B2、J2、C2开→Pump2运转→Chiller2运转→Pump3停止→Chiller3停止→#3:A3、Q1关→#3:确认P3关→#3:Q2、Q3开→Chiller3温水模式切换→Chiller2 CS管温度70 ℃确认→Pump1停止→Chiller1停止→Pump3运转→Chiller3运转。

4 风冷机组流量开关技术

风冷机组运行时使用水作为媒介输出冷量,所以在机组制冷时通过该机器的水流都会有一个降温。当流量过于小时,水温下降过大(一般情况下入口温度为12 ℃)会造成水流在冷却器内冻结的事故,所以在机器的循环管路上安装水流开关很有必要,对按照机器最小安全流量做了整定的水流开关来说,当循环水流的流量低于整定值时会发信使机组停止运行,从而保护设备不受损坏。

5 测试

5.1 测试程序及内容

测试基础必须保证洁净室内装作业全部完成,空调风管漏光检查及清洁工作结束。

主管风量(SA,RA)按照循环风量值调整?圯各风口风量调节?圯温湿度确认?圯风压确认?圯高效过滤器漏风确认?圯洁净度确认进行测试。

5.2 调试过程说明

(1)风管漏光确认:通常在分段安装时已经分段进行过检查。空调正式运转前,还需穿上洁净服在风管内使用白炽灯进行整体确认,一般在风管外用肉眼确认是否存在漏光。洁净室风管由于高静压,必须使用法兰式连接。实际作业如图5所示。

(2)主管风量测试:首先将风管调节阀100%开启,根据风管截面进行多点测试,测试点数如图6所示,做好记录,并进行计算,一般风量平均值略大于回风次数要求即可。实际现场作业如图7所示。

测试结果:

检查捆包区:SA126 354 m3/h,RA114 174 m3/h,压差6 185 m3/h(包括局排6 000 m3/h)。

洗净机室:SA26 679 m3/h,RA19 977 m3/h,压差6 887 m3/h(包括局排3 000 m3/h)。

打包车间:SA19 972 m3/h,RA19 877 m3/h,压差3 095 m3/h。

上述总送风量需要173 005 m3/h,满足设计对于洁净度要求。

(3)风口风量调节确认:上述主管风量测试结束后,进出风口使用临时过滤网运转48 h,之后安装HEPA口及RA过滤网,各SA、RA风口调节阀开到最大,从离主管原始端最近处开始测量、调节,使用倒流罩,离开送风面300 mm位置,如图8所示。每个点静止稳定30 s以上,并测量不少于10 s以上的稳定读数,测试后数据进行平均值计算,根据平面图风口数量计算的风量进行风阀调节。实际现场作业图9所示。

测试结果:

检查捆包区:126 360 m3/h(71个),RA114 181 m3/h(13个回风口)。

洗净机室:26 682 m3/h(16个),RA19 979 m3/h(4个回风口)。

打包车间:19 982 m3/h(12个),RA19 878 m3/h(4个回风口)。

达到设计对洁净室要求。

(4)温湿度测量一般使用自动测量、记录仪通宵工作12 h以上,同时与自动控制曲线进行对比,一般自控程序根据设计要求写入软件,当室内温度高于设定值时,冷水阀逐渐打开,电加热逐渐关闭;反之,冷水阀逐渐关闭,电加热逐渐打开。根据收集到的数据对冷冻机组水量进行控制、加热、加湿处理。根据室内湿度串级控制送风露点温度,露点温度由房间湿度与房间湿度设定值做比较间接产生,随房间湿度变化而变化。送风露点温度的控制通过冷水阀比例控制和加湿器比例控制实现。

测试结果:

检查捆包区:温度20 ℃左右,湿度60%左右;

洗净机室:温度20 ℃左右,湿度61%左右;

打包车间:温度19 ℃左右,湿度57%左右。

达到设计对洁净室要求。

(5)风压确认:基于上述风口风量测试,经过计算,风压值应该是满足要求的。在此基础上,通过实际安装的压力表再次进行肉眼确认,并做好记录。检查捆包区(1K)正压打包车间(10K)在18~21 Pa,打包车间(10K)正压室外自然压差在11 Pa,检查捆包区(1K)正压洗净机室(1K)维持在1 Pa,洗净机室(1K)正压室外自然压差在20 Pa,结果与上述风量差值具有一致性,符合洁净室正压要求。

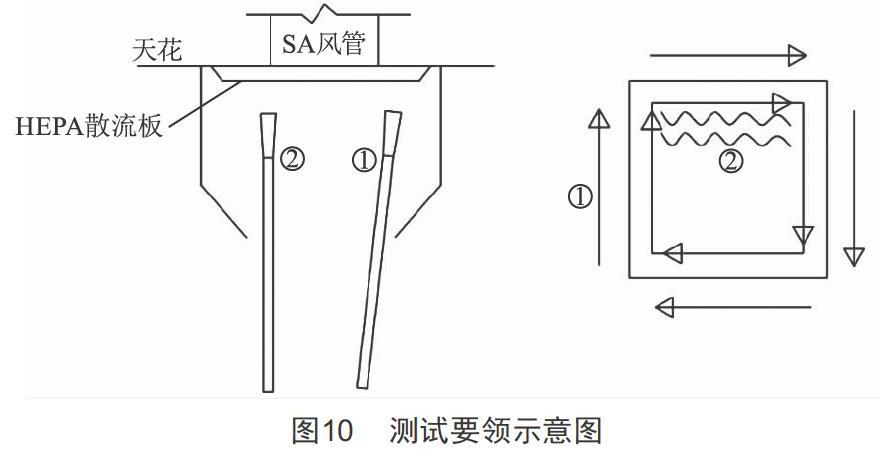

(6)高效过滤器HEPA漏风确认:在安装结束,并通过24 h以上运转进行确认后,使用热线式风速仪再次对送风量进行确认,检查是否存在因HEPA过滤器的破损和安装不良引起的泄漏或框架泄漏。测试方法如图10所示,用扫描探测器扫描对象过滤器,挨近25 mm,扫描速度5 cm/s以内,在各点进行10 s连续测量,根据继续点数有无进行是否合格的判断。测试结果:由于风压原因,HEPA网有6处破裂。进行新品更换后,都达到了要求。

(7)洁净度测试:测定洁净室内粒子数,确认是否能维持所规定的洁净度。使用光散乱式微粒子自动计数仪,将其设置在从地面起1 m高度,测定次数为每点连续测定3次,每次测定1 min。实际测试场景如图11所示,部分记录打印如图12所示,在完成上述漏风测试基础上,洁净度基本都能达到设计要求。

6 结语

本文结合实际案例,通过阐述与生产洁净室洁净度达成关联紧密的一系列空调设备技术要点,更深入地剖析了潔净室、洁净度的概念,可为以后实际工作的开展打下一定的基础,具有一定参考价值。本案例在调试阶段最终洁净度达到了0.1K以下,并满足了生产设备运转要求。

[参考文献]

[1] 采暖通风与空气调节设计规范:GB 50019—2003[S].

[2] 民用建筑供暖通风与空气调节设计规范:GB 50736—2012[S].

[3] 洁净厂房设计规范:GB 50073—2001[S].

[4] 洁净室施工及验收规范:GB 50591—2010[S].

[5] 公共建筑节能设计标准:GB 50189—2005[S].

[6] 清水建设(中国)洁净室设计施工标准:ME-CR-SC2011[S].

收稿日期:2020-05-13

作者简介:周波(1965—),男,浙江宁波人,工程师,研究方向:安装。