液态烃管道的开裂原因分析

2020-10-21段智文孙建宇

段智文 孙建宇

摘 要:为查明某炼油厂液态烃管道开裂的原因,对开裂部位进行了一系列理化检验分析。结果表明:液态烃管道与支座连接部位的断裂机理以硫化物应力腐蚀开裂为主,Cl-和带状组织对开裂起促进作用。

关键词:硫化物应力腐蚀开裂;氢致开裂;硫化物夹杂

液态烃泛指在常温常压下为液态的烃类,炼油行业有时专指液化石油气。常温、常压下为气态只有在压力和降温条件下才能变成液态,在中产过程中常称为液态烃,其中常含有腐蚀性介质对炼化设备产生腐蚀。某炼油厂重催装置的液态烃管道使用8年后,在管道与支座连接部位发生断裂,直接影响重催装置的安全生产运行。本文通过宏观检查、硬度测定、光谱分析、金相分析、断口扫描电镜及能谱分析,探讨了管道开裂的原因,同时为避免该类失效提出了一定的建议。

1 液态烃管道概况

管道材质为20钢,规格为Φ57×3.5mm。操作压力为1.3MPa,操作温度为20~50℃,工作介质为液态烃(碳三、碳四、碳五;其中S含量为8509ppm)。

2 检查分析

2.1 宏观检查

图1为液态烃管道开裂部位的宏观形貌,可见开裂管段内外表面均覆盖着褐色腐蚀产物如图1(a,b)所示,管段与支座焊接连接处存在一处断裂,整体断面与轴向约呈45度。断口呈不规则形状,局部突出,无金属光泽,无明显塑性变形如图1b所示。根据断口形貌特点,可将其分为三个区域,原始开裂区、裂纹扩展区及瞬断区,原始开裂区表面较平整,为脆性断裂的特点。在三个典型区域分别取1#、2#、3#样品作为扫描电镜分析样品,2#样品同时进行金相分析,如图1b所示。

2.2 硬度测定

采用TH160里氏硬度测定仪对开裂管段进行了里氏硬度测定,硬度测定结果由表1所示,硬度单位HL。由表1可见,开裂管段外表面硬度值为370~416HL,根据GB/T17394-1998《金属里氏硬度实验方法》,将里氏硬度转化为布氏硬度满足GB/T699-2015《优质碳素结构钢》对20钢的要求。

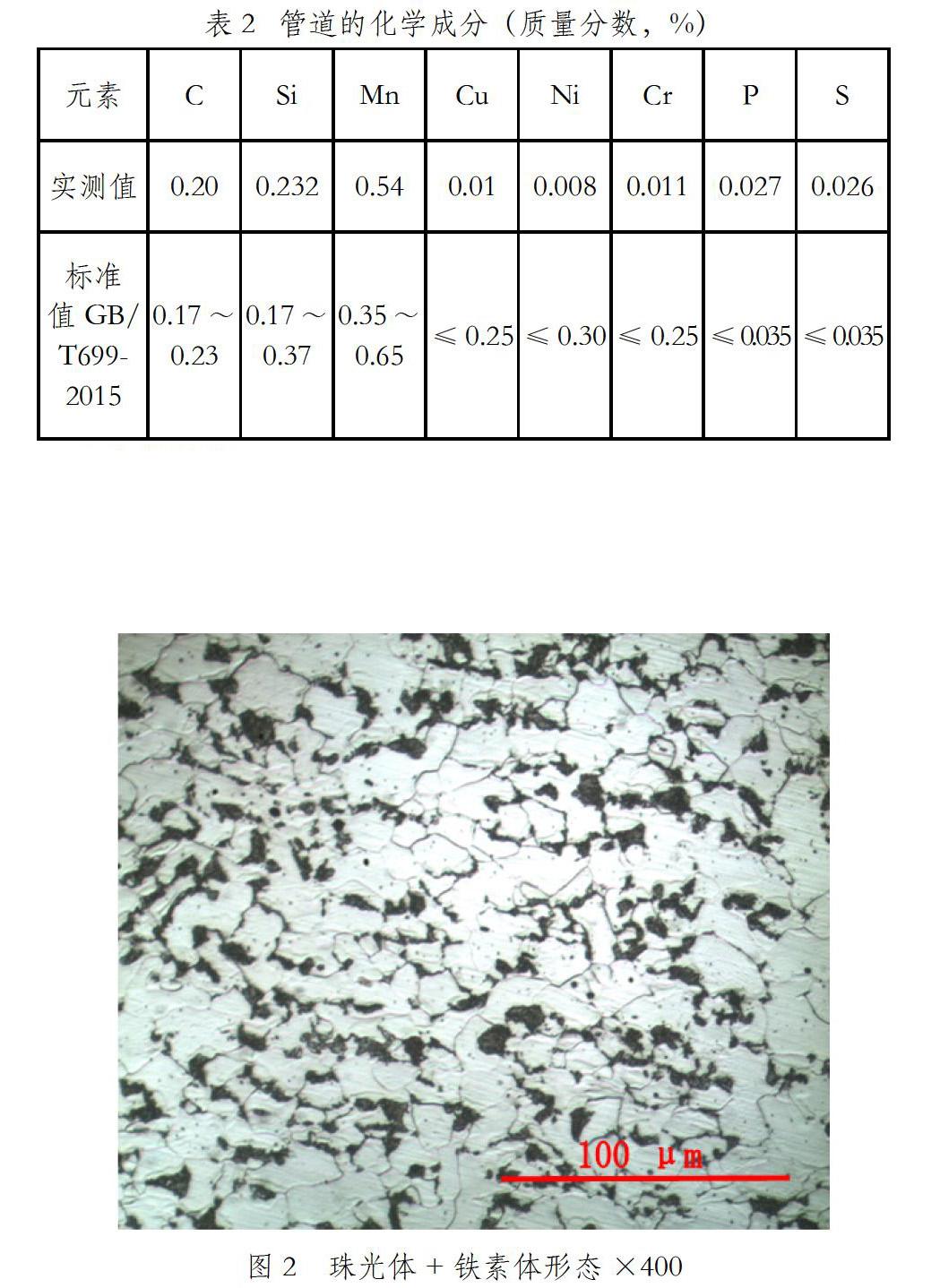

2.3 光谱分析

采用直读光谱仪对液态烃管道的化学成分进行了光谱分析,结果如表2所示。由表2可见,管道的化学成分符合GB/T699-2015《优质碳素结构钢》对20钢的要求。

2.4 金相分析

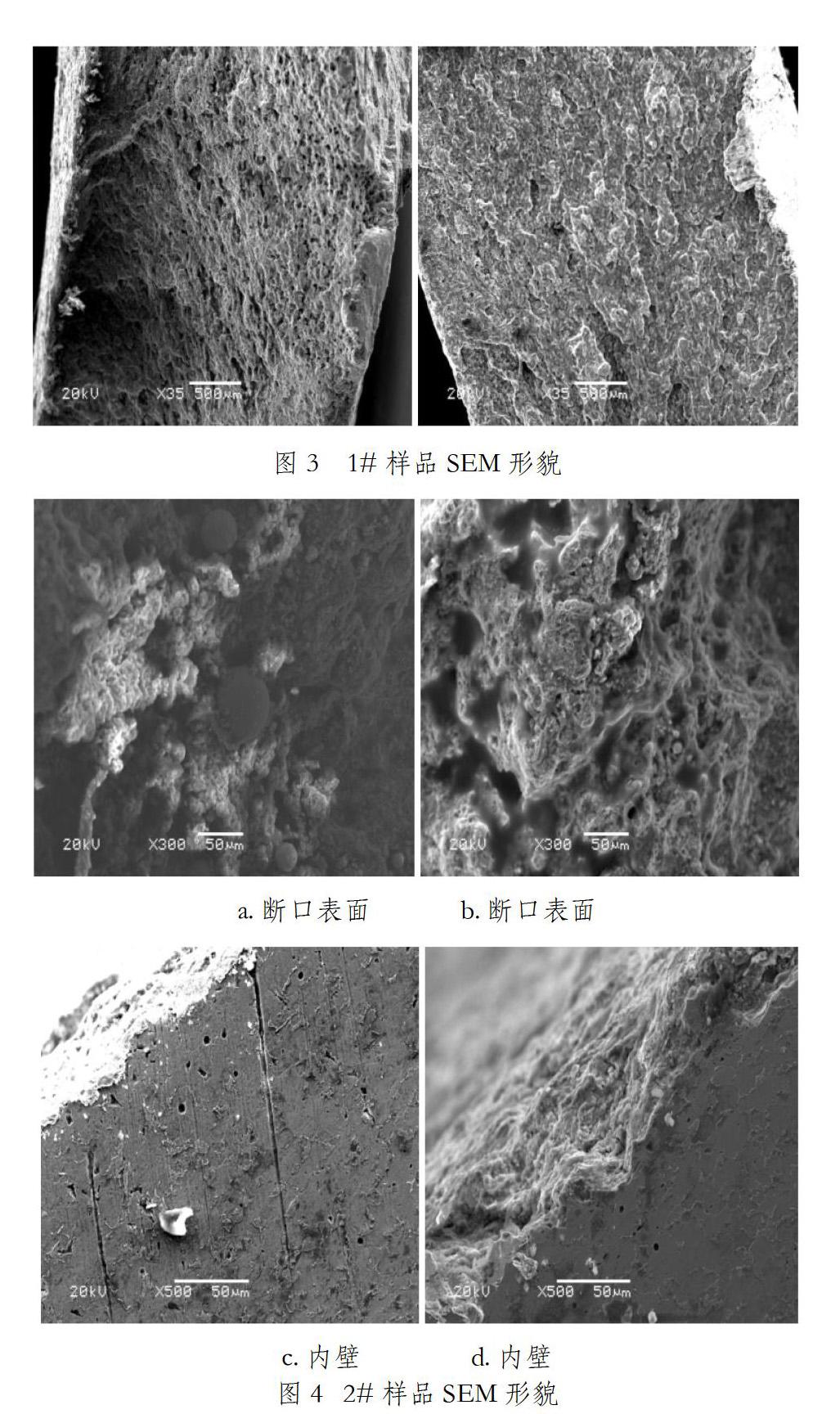

2#样品的径向截面金相组织如图2所示,可见管道金相组织为珠光体+铁素体,且局部存在珠光体的带状组织。

2.5 断口扫描电镜与能谱分析

2.5.1 断口扫描电镜分析

采用日本电子JSM-6510扫描电镜对1#样品进行微观形貌分析,如图3所示,可见断口表面呈现解理开裂形貌,为脆性开裂的典型特点。2#样品的扫描电镜形貌如图4所示,由图4(a,b)可见管道与支座连接处热影响区出现较多球状夹杂;由图4c可见,近内壁区存在裂纹,裂纹平直且由内壁向外壁扩展;近内壁区存在大量不连续的氢致孔洞,如图4d所示。

2.5.2 能谱分析

采用英国牛津的能谱仪X-Max20对1#样品表面腐蚀产物进行能谱分析,分析结果如图5和表3所示,可见S、Cl含量很高,这两类腐蚀性元素为应力腐蚀开裂提供了介质条件。对3#样品即瞬断区样品进行能谱分析,结果如表4所示,可见管道材质中存在较多的硫化物夹杂。

3 讨论

根据光谱分析及瞬断区能谱分析结果可见管道材质中存在大量的硫化物夹杂,同时,由金相分析可知管道组织中存在珠光体的偏析带,周琦等[1]提出即使钢组织中没有MnS夹杂物,只要存在一定量的带状组织,就会导致氢致开裂。开裂部位处于管道与支座的焊接连接处,此处受焊接过程的影响,存在大量残余应力。此外管道内部存在工作应力,两类应力共同为应力腐蚀提供了应力条件。管道在运行过程中,支座与管道的焊接部位内壁缺陷处为裂纹源,在介质中的硫化物及应力的作用下发生硫化物应力腐蚀开裂,裂纹不断扩展。介质中的Cl-对20钢的应力腐蚀起促进作用[2],同时材质中的带状组织引起的氢致开裂对开裂也起一定的促进作用,最终导致管道开裂。

4 结论

①材质金相组织局部存在带状组织;

②管道的开裂以硫化物应力腐蚀开裂机理为主。

5 建议

优化安装工艺,焊后进行消除应力热处理;严格控制生产工艺减少介质中的硫含量;做好管道定期检验工作。

参考文献:

[1]周琦,季根顺,张建斌等.管道钢中的硫化夹杂物与氢致开裂[J].材料工程,2002(9):37-39.

[2]蔡志安,李春福.20钢在不同介质中的硫化物应力腐蚀开裂敏感性[J].机械工程材料,2014,38(01):64-67.

作者简介:

段智文(1987- ),男,籍貫:甘肃省兰州市,本科,工程师,研究方向:无损检测技术。

孙建宇(1994- ),男,籍贯:甘肃省兰州市,本科,助理工程师,研究方向:无损检测技术。