焦炉煤气部分脱氧工艺改造总结

2020-10-21韩丽娟

韩丽娟

摘 要:液化天然气生产中焦炉煤气中的氧含量超标带来了极大的安全隐患,又影响了连续、稳定生产。本文通过增加脱氧工序,使原料焦炉气氧含量降低,有效解决了工厂中的生产问题。

关键词:焦炉气;氧含量;脱氧;除氧净化剂

1 前言

唐山新奥永顺清洁能源有限公司公司以河北永顺实业集团有限公司副产的焦炉煤气为原料生产液化天然气。主要装置包括压缩、脱硫、甲烷合成、液化分离等公用工程及生产辅助设施。焦炉煤气处理量为33000m3/h,年生产液化天然气6.9万t(9680万m3)。

2 存在的问题

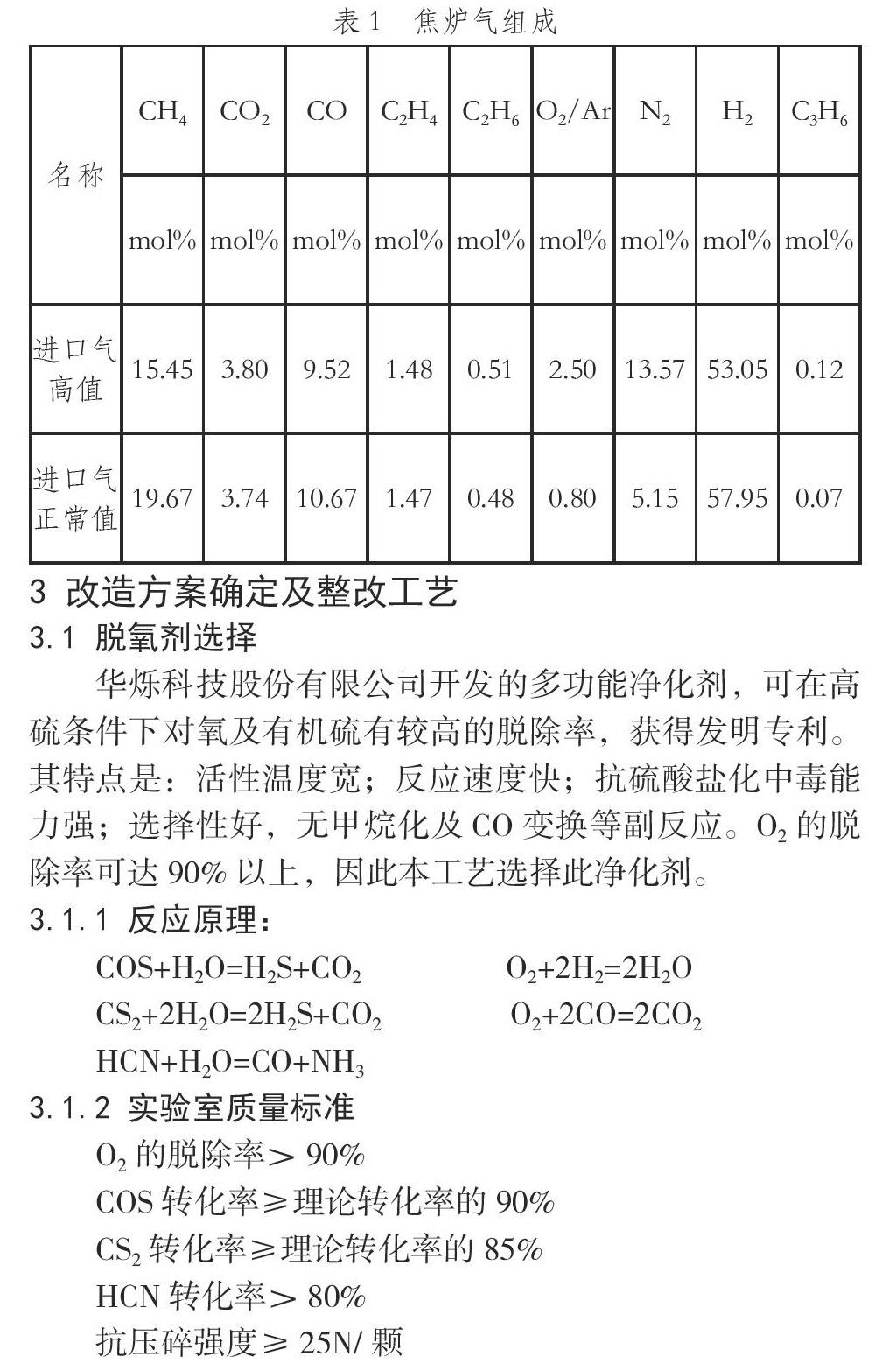

装置自开工以来,永顺焦化供应的焦炉煤气中反复出现氧超标,最高时接近2.7%。原料焦炉煤气气质条件见表1。一方面造成大量放散,使装置不能稳定运行,另一方面在企业现有条件下也带来了严重的安全隐患。在上游焦化厂不能对煤气气质进行有效控制的前提下,为了实现连续、稳定生产,只能通过工艺改造,将系统出口氧含量降到0.5%以下,才能根本上解决气体放散停车问题。

3 改造方案确定及整改工艺

3.1 脱氧剂选择

华烁科技股份有限公司开发的多功能净化剂,可在高硫条件下对氧及有机硫有较高的脱除率,获得发明专利。其特点是:活性温度宽;反应速度快;抗硫酸盐化中毒能力强;选择性好,无甲烷化及CO变换等副反应。O2的脱除率可达90%以上,因此本工艺选择此净化剂。

3.1.1 反应原理:

3.1.2 实验室质量标准

本装置气量为33000Nm3/h,厂家根据计算推荐多功能净化剂装填量为40m3。

3.2 热量综合优化

脱氧反应是放热反应,脱氧反应器出口温度可达400℃,如果单纯靠循环水等公用工程减温,消耗量很大,不符合节能降耗的目的。从整个生产工艺考虑,此部分热量可用于预热脱硫工段升温炉进口的焦炉气,减少升温炉天然气用量,同时与脱氧前的低温焦炉气换热,实现热量综合利用。

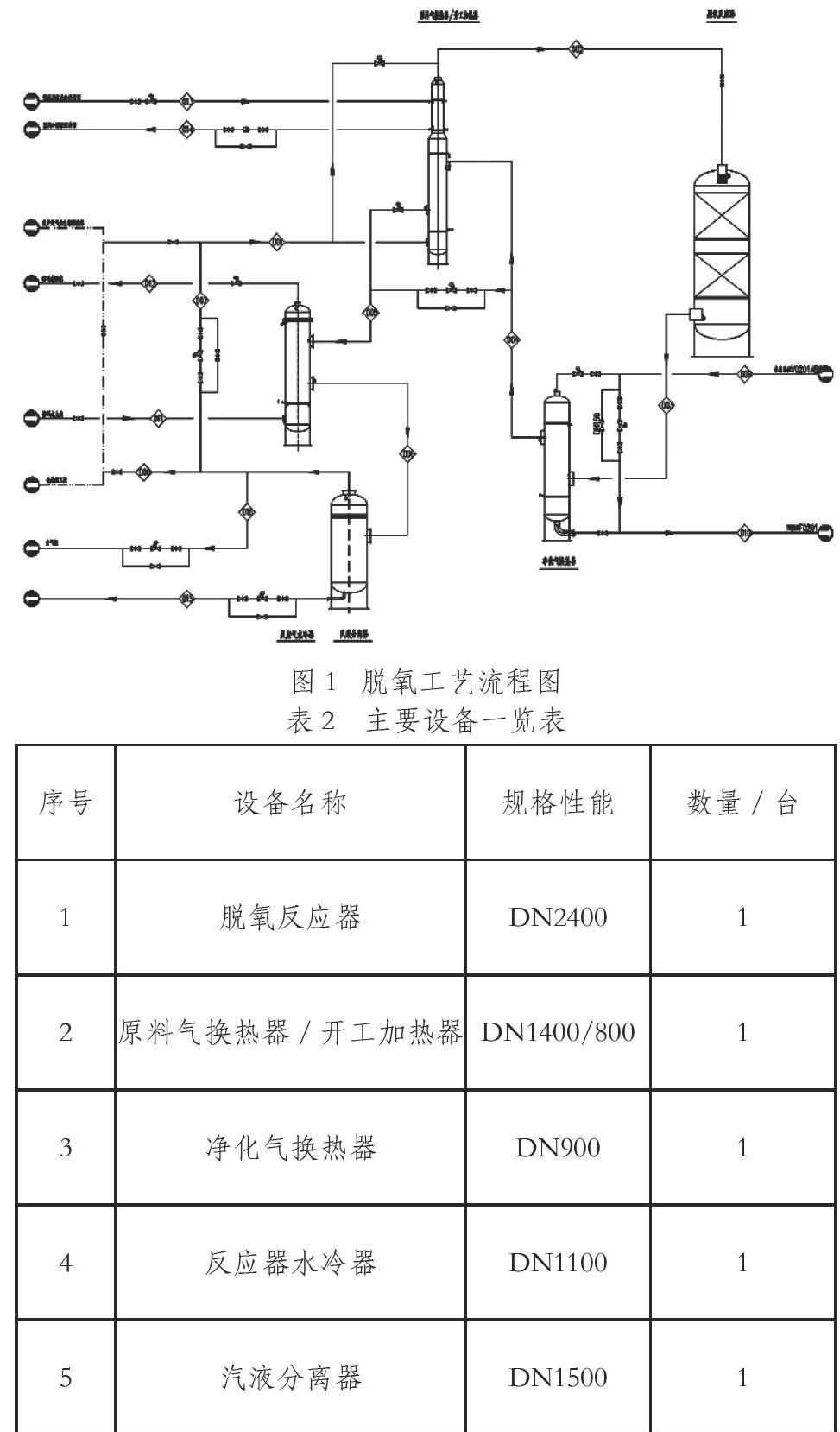

3.3 改造后工艺流程

原有工艺流程中焦炉煤气经螺杆压缩至0.45MPaG后进入脱油脱萘塔、粗脱硫塔,脱除焦炉煤气中的杂质,再经往复压缩机压缩至2.8MPaG,进入脱硫工段;本次改造后焦炉煤气从粗脱硫塔出来后,先进入部分脱氧工序,出口氧含量达到要求值(O2含量<0.5%)后再送入往复压缩机压缩增压。

来自粗脱硫塔的焦炉煤气先进入原料气换热器与脱氧后的高温焦炉煤气换热,温度升至150℃后进入脱氧反应器。从脱氧反应器出来的焦炉煤气与脱硫工段的净化气,富氧焦炉煤气换热回收部分热量后,再用循环水冷却降温后送至脱硫工段。

部分脱氧工艺流程见图1,主要设备参数见表2。

4 运行效果

焦炉气经过脱氧工序后,解决了原料焦炉气中氧含量过高的问题,氧含量稳定控制在0.4%左右,实现了稳定连续运行。同时降低了循环水和脫氧工段中天然气的消耗量,降低了生产成本,实现了节能降耗的目的。

参考文献:

[1]王先厚,孔渝华.新型高效DJ-1多功能净化剂的性能及应用[J].化肥工业,2008,35(4):26-28.

[2]崔豪杰,姜腾飞.多功能净化剂在煤气净化过程中的应用[J].化工管理,2015,18:198.