城镇道路高填土路基稳定质量控制

2020-10-21何松华

何松华

摘要:城镇道路的高回填土路段,其原地势低,易积水、浸泡,基底软弱,再加上回填料易夹杂钢筋、混凝土块等建筑垃圾。因此高回填土段路基设计和施工质量控制,成为影响城镇道路工程质量的重要因素。本文结合城镇道路高回填土路基的特点,从勘察设计和施工角度,提出高填土路基施工质量控制措施与建议。

关键词:高回填土;路基稳定;质量控制

1 工程概况

1.1 工程地质条件

拟建道路为城市主干道标准,道路红线宽30m。里程桩号K1+050~K1+200段为人工填土,填土为附近工程弃土,以黏性土为主,含少量碎砖、卵石、混凝土块等建筑垃圾,为自然堆弃,未经分层压实,最大人工填土层厚度15.8m。道路从弃土堆后缘进入弃土堆,正穿坡面离开弃土堆。

1.2 各岩土层物理力学指标

根据工程地勘资料,场地上覆第四系人工填土(Q4ml),第四系全新统坡洪积层(Q4dl+pl)粉质黏土、第四系全新统坡残积层(Q4dl+el)黏土,下伏地层为下更新统喷发玄武岩(Q1β)以及下更新统海积层(Q1m)黏土、粉细砂。

2 高填土路基病害分析

2.1 路基病害产生机理

路基病害发生的原因在很大程度上依赖于路基土在循环荷载作用下的抗剪强度特性。路基土抗剪强度与土地饱和度密切相关,随着饱和度地增大,土地抗剪强度将显著降低。尤其是在雨季,基床填土含水量达到饱和状态,抗剪强度显著减小,从而使路床工作性能急剧下降。在车辆荷载反复作用下,高回填土路基病害主要有:路基不均匀沉降,路基开裂错台、路基坍塌滑移。

2.2 影响路基稳定的因素

路基病害地产生和发展多是各因素综合作用地结果,路基病害产生的原因复杂多变,各种因素之间又相互关联。归纳起来主要有两个方面:一是特定水文、地质条件(内因);二是气候变化、振动荷载、坡脚扰动等外部因素等。

3 主要控制措施

3.1 不同设计方案的比较

3.1.1 深层换填法

软弱土层挖除换填土应根据土质情况和换土深度,将设计范围软土全部清除,再整平底部后,按规定的填料、压实标准和工艺进行回填。深层换填根据现场实际情况,采用挖掘机辅以人工进行施工。用自卸汽车运输换填料,后倾法卸料,推土机摊铺,平地机平整,压路机分层填筑碾压,直至达到设计标高。采用该方案换填土方量达5.76万m3,土方换填量大,不适于填料资源紧张,以及对环境保护要求高的区域。

3.1.2 浅层换填强夯法

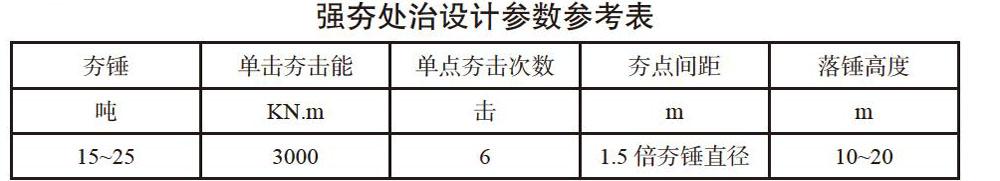

浅层换填对人工填土层2-3m范围进行换填处理,并在填筑之前采用强夯法对下部碾压夯实。强夯法适用于处理碎石土、低饱和度的粉土与黏土、杂填土等。夯锤多遍夯实,前后两遍夯点间距交错布置,强夯处理完毕,最后两击平均夯沉量应不大于10cm,最后两击夯沉量之差应不大于5cm,否则应增加夯击遍数。

该方法强夯施工噪声、震动大,容易对周边构筑物基础产生扰动,不适于周边建筑密集、以及环境噪声控制要求高的区域。强夯施工质量受施工过程质量控制影响大,对施工质量的监管要求高。

3.1.3 桩基加固法

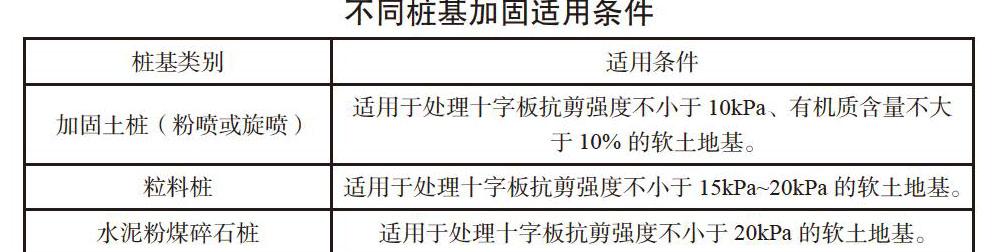

常见的路基加固桩,根据桩体的材料不同,可分为加固土桩(旋喷法或粉喷法)、粒料桩、水泥粉煤碎石桩等。

水泥粉煤碎石桩通过改变桩长、桩径、桩距等设计参数,可使软土地基承载力提高250%~300%。水泥粉煤灰碎石(CFG)桩施工工艺性好,加固路基稳定性好,变形、沉降量小;胶凝材料具有良好的流动性与和易性,灌注方便,易于控制施工质量。根据项目特点,综合比选后,设计采用水泥粉煤灰碎石桩加固路基。

3.2 施工过程的质量控制

3.2.1 开工前详细了解回填土质、水系情况。疏通路基两侧排水系统,防止浸沉、聚积、下渗和路基受水浸泡,

3.2.2 施工时根据气候情况,控制路基土含水量。含水量宜高于最佳含水量的1% ~ 2%压实为宜。

3.2.3 做好监测工作,并作好相应记录。遇突发情况、恶劣天气,有相应的预警机制和应急措施。

3.2.4 施工前应进行成桩工艺和成桩强度试验。当成桩质量不满足设计要求时, 应在调整设计与施工有关参数后, 重新进行试验或改变设计。

通过以上综合措施控制,采用 CFG單桩竖向承载力大于240KN,加固后复合地基承载力大于180Kpa,提高50%~125%。既保证了项目工期,也较好的达到了设计预期效果。

4 结语

4.1 高填土路基设计应结合当地实际情况,进行多方案技术经济比较,具备条件时应在设计阶段鼓励推广试验研究,为选择经济可行施工工艺提供依据。

4.2 不同于公路路基的加固,城镇道路路基加固还需考虑路基加固对道路俩侧建筑物基础的影响。同时,重视边坡防护,保护路基免受损坏和美化环境。

4.3 城镇道路路基加固的设计施工,应综合考虑管线影响,根据管线埋深综合考虑采用适宜的路基加固处理方法。

4.4 在建设集约用地的基础上,近远期结合道路俩侧用地功能,合理安排道路工程和俩侧开发建设时序,尽可能减少工程防护,有利于节约投资。