短杯谐波减速器性能测控试验设计与研究

2020-10-21刘铭杉

刘铭杉

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

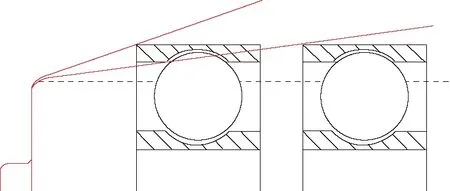

在航天工程、机器人领域中,要求精密传动装置具有体积小和承载能力大的特点,故常采用短杯谐波齿轮传动。研究表明,柔轮的最大径向力和最大等效应力随着长径比的减小而增加[1]。其余条件相同的情况下,如图1所示,短杯柔轮轮齿倾斜更严重,这影响了谐波减速器的承载能力,减速器很容易发生“跳齿”现象[2]。此外,减速器中的柔性轴承也是易被破坏的部件。故短杯谐波减速器极易发生破坏、失效,其性能优劣直接决定了整个系统的寿命和承载能力。

图1 不同杯长柔轮装入波发生器时张角 对比示意图

目前,国内针对上述性能而做的谐波减速器试验台的研究还很少,四川大学的裴欣等[3]实验研究了转速、载荷对谐波减速器传动误差的影响;中国地质大学的尹之祥[4]设计了谐波减速器的非线性摩擦实验、传动误差实验和滞回刚度实验;而这其中关于短杯谐波减速器的试验研究更是少之又少。针对这种情况,设计了一谐波减速器性能综合测控系统,此测控系统可测试短杯谐波减速器的效率、极限承载能力、温升等性能参数。本设计结构简单、容易实现、操作方便且精度较高。

1 性能测控试验台结构设计概述

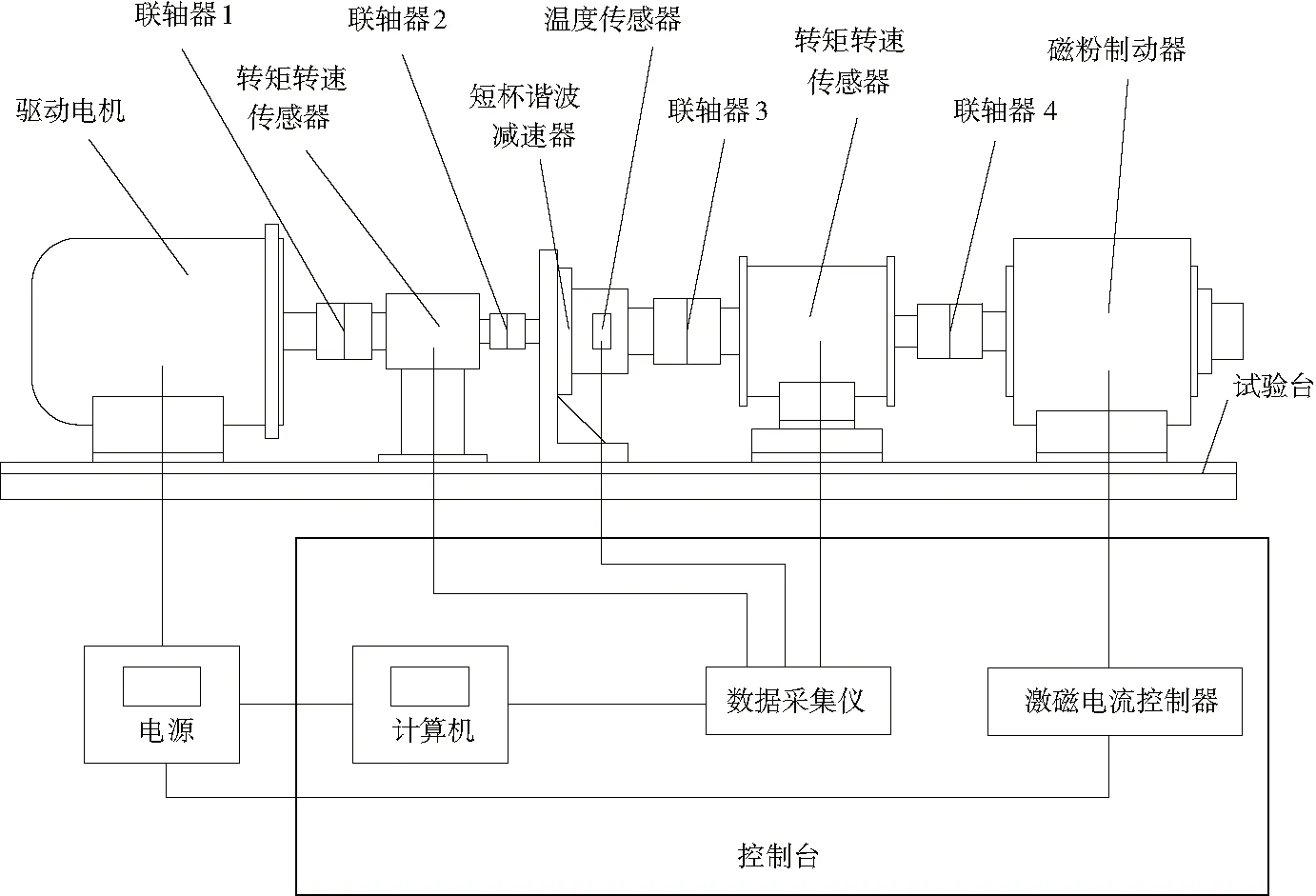

精密短杯谐波减速器测控试验设计示意图如图2所示,其主要由试验台结构部分、控制台部分及电源组成。试验台由减速器样机、驱动电机、两台转矩转速传感器、温度传感器、磁粉制动器、若干联轴器等机械结构组成,这部分被安装固定在T形槽工作台上。测控台部分由电机驱动器、数据采集仪、计算机、激磁电流控制器及相关配套元件组成。

图2 综合性能实验台示意图

测试过程中,试验数据由传感器传输到数据采集卡,经由测试程序进行处理并显示、存储。为更清楚地阐述该测控系统的数据采集功能及其他功能,下文将从测控系统硬件架构设计、软件模块设计这两部分分别阐明设计内容。

2 测控系统硬件架构设计

2.1 驱动电机

在硬件选择上,根据待测样机在不同工况下效率、承载能力等设计要求,选择爱德利直流电动机为该试验台的动力源,电机型号为AM-2200M,配套驱动器型号为BL2-IPM,驱动器可控制电机的正反转运动及调节转速。该电机额定电压为220 V,额定转速为3 000 r/min,额定功率为90 W,其性能参数可满足待测减速器试验要求。

2.2 加载元件

从方便性、可操作性方面考虑,本试验台采用磁粉制动器对测试系统加载[5]。磁粉制动器是一种多用途、性能优越的控制元件,它以磁粉为工作介质,以激磁电流为控制手段,通过调节控制器实现控制转矩或制动的目的[6]。在本试验中,试验台所选用于加载的磁粉制动器型号为CZ-30,其额定转矩为300 N·m,配套的控制器型号为WLK-5A,通过调节电流调节磁粉制动器的转矩。

2.3 测量转矩转速元件

根据测试要求,须实时测得减速器输入、输出端的转矩、转速。在本试验中选择两台interface转矩转速传感器:输入端传感器型号为T4-20-A3A,转矩量程为0~20 N·m;输出端传感器型号为T5-20-A6A,转矩量程为0~500 N·m;转速量程均为0~4 000r/min;转矩转速传感器综合误差仅为(±0.1%)FS。考虑到分辨率、耦合性,试验中所选用数据采集仪型号为NI USB-6353,作用为采集两台转矩转速传感器输出信号。

2.4 测温元件

为在试验过程中实时测得减速器的温升,温度测量选用型号为PT100热电偶温度传感器;该传感器测温范围为-50℃~200℃;综合误差为(±0.5%)FS,并将传感器固定于刚轮附近某一定点。使用型号为NI 9211热电偶输入模块采集温度传感器的数据,NI 9211具有校准功能和双重通道对地隔离屏障,实现了安全性、抗扰性和高共模电压范围。

3 测控系统软件模块设计

3.1 LabVIEW软件介绍

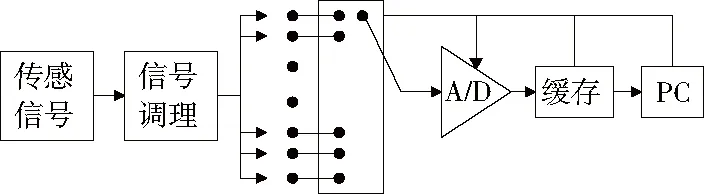

随着计算机技术的飞速发展,虚拟仪器技术在加载系统领域的使用越来越多,美国某公司用来进行虚拟仪器开发和系统设计的工具软件LabVIEW被广泛应用于工程领域[7]。LabVIEW编写的项目界面直观友好、程序简单易懂,开发效率高[8],设计者可以调用内部库函数完成数据采集;因此,使用LabVIEW作为虚拟仪器平台的开发工具。图3为本测控系统中模拟信号的数据采集过程遵循的一般思路。

图3 模拟信号的数据采集过程

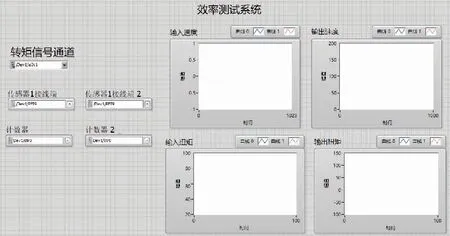

3.2 主机显示模块

测控系统软件模块的设计主要目的在于完成两台转矩转速传感器的数据采集。该系统界面的设计主要是在LabVIEW的开发环境下编写的,上位机显示界面如图4所示。该界面完成了人机交互的过程,通过该界面可观察各数据的实时值和波形变化趋势。

图4 上位机显示界面

3.3 数据采集模块

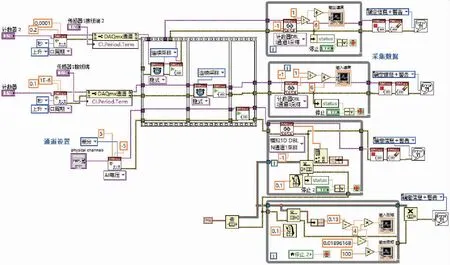

基于LabVIEW软件开发原则,对加载测试系统软件需求进行分析,设计系统软件架构。根据待测参数需求,基于LabVIEW图形化编程,编写了测控程序,结构如图5所示。

图5 数据采集LabVIEW测控程序结构图

该程序将数据采集卡捕捉的信号经过一定的转换显示出来,且分为两个模块分别采集速度、力矩。

速度采集模块的思路为:首先初始化捕捉脉冲,测量每个脉冲的瞬时周期;根据传感器自身的设定,360个脉冲为1周;采用连续单点采样;通过外循环对传感器返回的脉冲周期进行实时采集。力矩采集模块通过初始化设置对差分信号采集,差分信号测量范围为±5V,由此确定程序放大倍数。最终数据经过消息队列传输至显示屏循环显示。

4 效率和温升的理论计算

4.1 谐波减速器效率理论计算

对于常用的谐波减速器,不论波发生器的类型和具体结构如何,其效率均统一近似地用一套公式计算[9]:

式中:η为刚轮固定时的减速传动效率;P为杯形柔轮所受变形力;i为传动比绝对值;μ为量滚动摩擦因素,d为柔轮筒体内径;T2为低速轴上的转矩。

经计算得:在额定输出转矩T2=150N·m时理论效率η=83.11%;在最大输出转矩T2=250N·m时理论效率η=78.65%。

4.2 谐波减速器的温升理论计算

减速器工作时,损失的输入功就是产生的热功,一部分提升减速器的温度,另外通过箱体散发到周围环境中去。故dt时间段内的温升dT为

式中:Q为t时间段内减速器产生的热功;Q0为t时间段内减速器的散热;cm为该减速器的热容能力。

假设环境温度为20℃,计算可得:在额定输出转矩150N·m时30min内的温升为ΔT=60.43℃;在最大输出转矩250N·m时1min内的温升为ΔT=8.4℃。

5 试验结果

实际传动效率是衡量短杯谐波减速器性能重要指标之一。根据性能参数要求,分别测试谐波减速器样机在额定工况和极限工况下的机械效率及在加载过程中的效率变化曲线,并测量额定工况下减速器30min内的温升和极限工况下减速器1min内减速器壳体的温升。

根据机械效率的定义,试验中谐波减速器实际机械效率ηC的计算公式为

式中:M2、M1分别为谐波减速器输出、输入转矩;n2、n1分别为谐波减速器输出、输入端转速;ηL1、ηL2分别为谐波减速器输入、输出端所连接联轴器的机械效率。

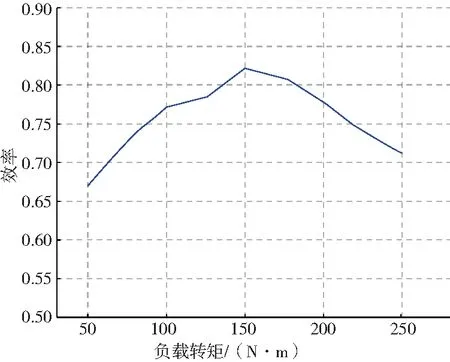

根据试验结果处理数据,并绘制效率-负载关系曲线图,如图6所示。

图6 效率-负载关系曲线

在额定输出转矩T2=150N·m、额定输入转速2 000r/min时,实际效率ηC=82.23%;在最大输出转矩T2=250N·m、最大输入转速2 500r/min时,实际效率ηC=71.22%。

测试当天环境温度为23℃,经测量得:在额定输出转矩150N·m时30min内的温升为66.7℃;在最大输出转矩250N·m时1min内的温升为9.5℃。

6 结语

将试验结果与理论计算结果进行比较,两者之间差距较小,且该试验系统运转平稳,故可以得出结论:该测控试验系统运行状况良好且精度较高,测试结果具有一定的参考价值;其可测试精密短杯谐波减速器的效率、极限承载性能、温升等性能参数,对精密谐波减速器的设计和制造具有重大的参考价值。该测试系统结构简单直接、成本低、操作方便。