5 MW风机散热器性能研究及流固耦合流场分析

2020-10-21李钦奉宋霄彭海军

李钦奉,宋霄,彭海军

(江苏科技大学 机械工程学院,江苏 镇江 212003)

0 引言

齿轮箱润滑油冷却系统是风电机组的重要部分,其散热性能对于保证风机的正常运转起到关键性的作用,因此润滑油的冷却问题不容小觑。国内外很多学者利用CFD相关理论知识[1-2]对散热器风洞试验进行了深入的研究和分析。张文文等[3]对风力发电机组外围流场进行CFD分析。林谢昭等[4]对流固耦合数值分析模型进行优化。JANG Jiinyuh等[5]分析了散热器迎面风速对散热性能和空气侧压降的影响。邵强等[6]用矩形翅片式散热器分析了强迫风冷散热所需的参考风量。NG E Y等[7]提出了新技术用于散热器空气流量的测量。姚登科等[8]通过流场模拟与实测分析了散热器和风机盘管两种不同散热末端的特性以及对室内热环境的影响。寇磊等[9]利用数值计算的方法分析了百叶窗开窗角度和翅片间距对散热器散热性能与空气侧摩擦阻力特性的影响。程鹏等[10]提出风冷散热器优化设计后的实际结构。

本套齿轮箱润滑油冷却系统由油泵电机、齿轮油泵、过滤器、温控阀、安全阀、散热器和连接管件等组成,用于提供润滑系统所需的压力和流量,并控制系统的清洁度。设备装有润滑油散热器,油泵供油后,润滑油经过过滤器到温控阀,温控阀根据润滑油的温度控制润滑油的流向。当油温低于25℃时,润滑油直接进入齿轮箱进行润滑;当油温高于25℃时,温控阀使一部分润滑油通过风冷散热器冷却后再进入到齿轮箱参与工作,但随着温度的逐渐升高,通过风冷散热器的润滑油流量也相应增大;当温度高于40℃时,润滑油全部经风冷散热器冷却后再进入齿轮箱。过程中安全阀可以防止高压对系统造成的破坏。根据风机冷却系统工作要求,这里分析了风速和润滑油入口流量对散热器性能的影响。

1 整体布局

1.1 工作环境

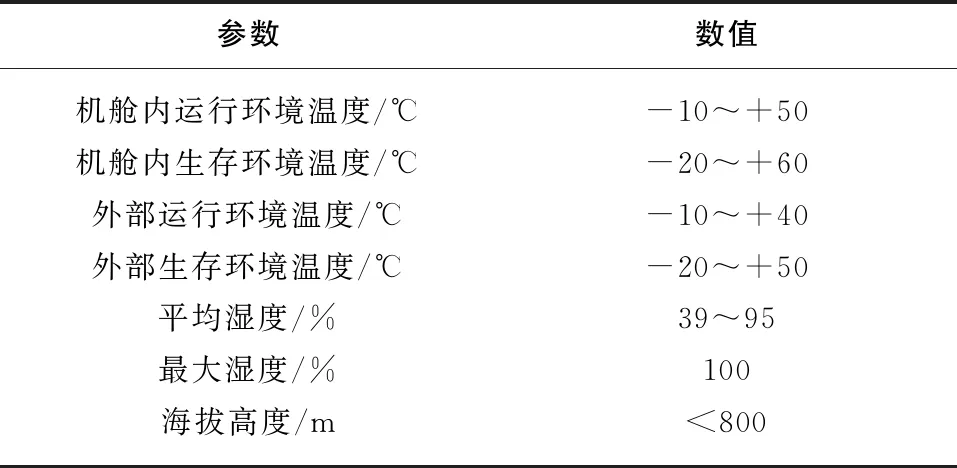

风机往往地处偏僻且环境恶劣的地势,且多靠近沿海地区。本文风机项目的工作环境为海上盐雾环境,其具体参数如表1所示。

表1 冷却器工作环境参数

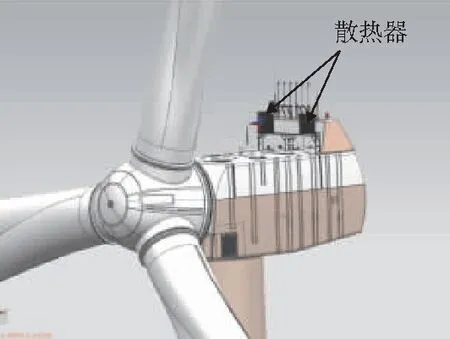

1.2 散热器安装位置

如图1和图2所示,风机外部主要由风机叶片、机舱罩壳、散热器等部件组成,本文研究的散热器安装位置位于机舱罩壳的顶端、风机叶片的后部,暴露在空气中。

图1 5 MW风机整体图

图2 机舱局部放大图

2 冷却器表面风速变化规律

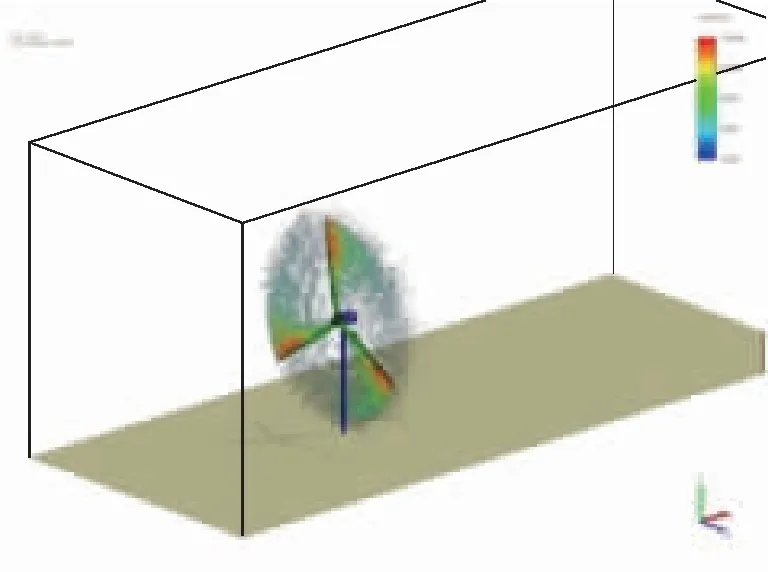

由于散热器安装于机舱罩壳顶端且位于风机叶片后面,风机的迎面风必须经过风叶扰流之后才能够传递到散热器的表面,因此,研究风机叶片对周围风场的扰流情况,对计算散热器表面的风速具有重要的意义。本文采用无网格流体分析软件XFlow对整个5 MW风机流域进行分析研究,设定风洞尺寸为500mm×200mm×200mm,并使用地面参数,保持风力机模型坐标系与风洞坐标系一致,通过移动风洞位置保证风机塔柱体底部进入地面。设置+x方向为速度入口方向,风速大小为10m/s,它在空间高度方向需符合幂函数分布规律,入口风速u则可用式(1)表示。

(1)

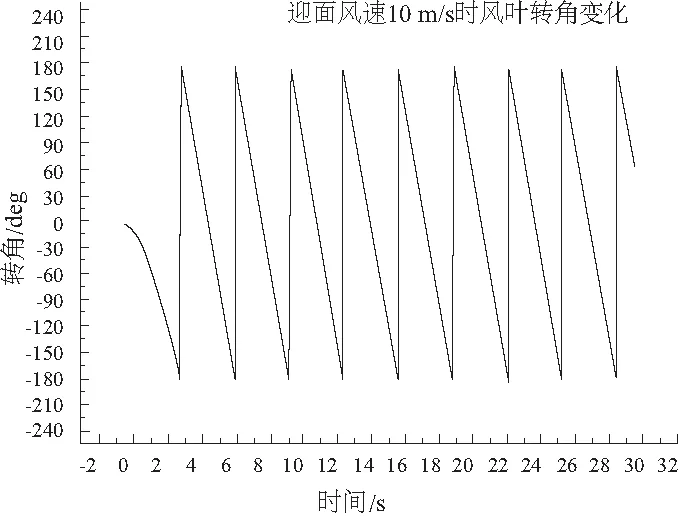

式中:yref为参考高度;uref为参考高度的速度;y0为地面高度;α为剪切指数。选用默认的湍流模型,流体材料为空气,体积黏度系数和动力黏度系数保持默认。需要将风机转子部分的行为设置为刚体动力学属性,采用自动计算惯性矩方式。根据实际情况,设置转子质量为10 t,由于是单自由度运动,需要限制移动并解除x方向的自由转动,壁面采用默认壁面模型,其表面粗糙度为0,塔体部分保持固定不变。设置仿真时间30 s,自定义时间步0.01 s,全局解析度为8 m,采用自适应细化算法,尾流部分细化采用0.5 m的尺度,风机转子及塔体尾流部分细化同样采用0.5 m的尺度,帧频率设置为10 Hz。通过在风冷散热器表面位置施加探针的监测方式,监测散热器表面风速的变化规律。图3所示为风叶在经风吹之后开始转动,并对周围的空气流场进行扰动的情况。风机在10m/s风速驱动下,风叶转角随时间逐渐发生变化,如图4所示。在理想10m/s恒定风速的吹动下,风叶转动一周所需时间约为3.5s,由此可知风机转速为17r/min左右。

图3 风机叶片周围流场

图4 风叶转角变化规律

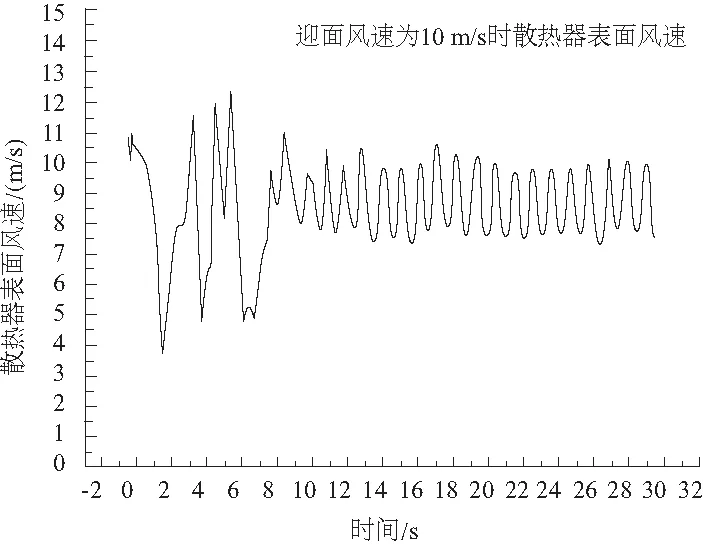

通过设置探针,监测到冷却器表面风速呈现如图5所示的变化规律。从图中可以看出,风机刚启动时对尾部产生扰流,散热器表面风速比较紊乱,当转速稳定之后,散热器表面风速呈正弦函数周期性变化,且基本稳定在8m/s~10m/s之间。

图5 冷却器表面风速变化图

3 冷却器散热流场数值模拟分析

由分析可知高温油进入散热器,经过散热管道,从出口流出到润滑系统继续工作,已知入口油泵的工作流量在70L/min~140L/min,散热器表面平均风速稳定在8m/s~10m/s,现就定风速变入口流量和变风速定入口流量两种工作情况对散热器的整体工作性能展开研究。

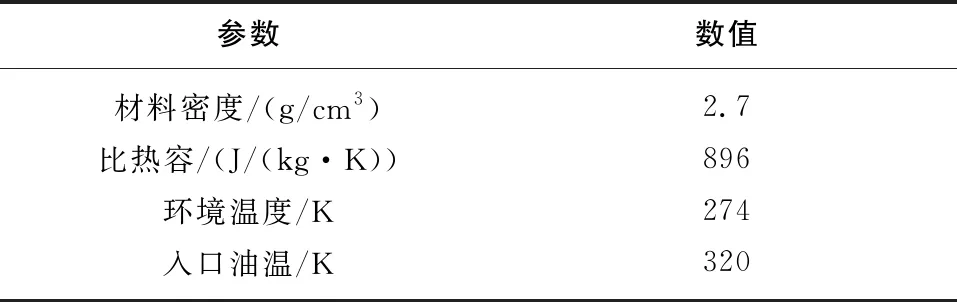

表2为材料为AL6061的散热器相关参数设置。由于本款散热器具有对称性且中间散热管道呈线性排列分布,因此为了便于计算,此次截取中间3条管道进行数值模拟分析,边界采用对称边界条件,网格采用ICEM CFD进行结构体网格划分,网格数量172万,如图6所示。

表2 散热器相关参数

图6 网格划分图

3.1 稳定风速下变入口流量情况

设置入口风速稳定在9m/s,温度控制在274K。现就入口油泵的工作范围,将高温润滑油的入口流量分别设置为70L/min、100L/min、140L/min,入口油温为320K,得到散热管道内部流域温度分布云图,如图7所示。

图7 润滑油3种入口流量下温度分布云图

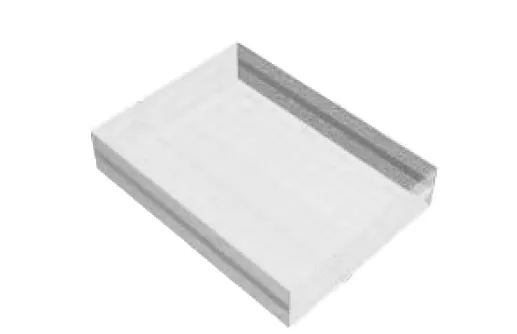

由图8可知,在散热器表面稳定风速9m/s下,高温润滑油的入口流量分别为70L/min、100L/min、140L/min时,散热器的出口平均温度分别为293K、297K、300K,即19.85℃、23.85℃、26.85℃。当风速恒定时,随着润滑油入口流量的增大,其出口温度也相应增高,散热器的工作效率降低。虽然均能够满足工作润滑的需求,但是当温度>25℃时,润滑系统中的温控阀开始工作。为提升整体工作效率,风速稳定在9m/s时,高温润滑油入口流量低于140L/min为最佳选择。

图8 润滑油3种入口流量下出口平均温度

3.2 稳定入口流量下变风速情况

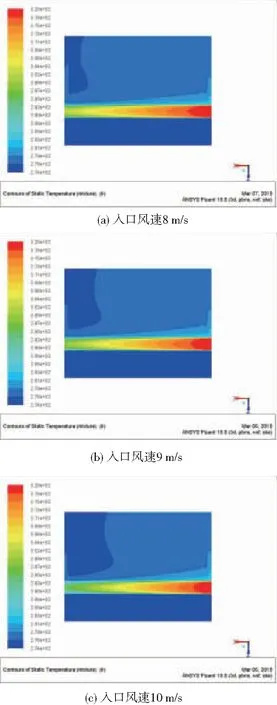

设置润滑油入口流量稳定在100L/min,温度控制在320K,风洞入口风速分别为8m/s、9m/s、10m/s,其温度控制在274K,分析得到不同风速下散热管道内部流域温度分布云图,如图9所示。

图9 3种入口风速下润滑油温度分布图

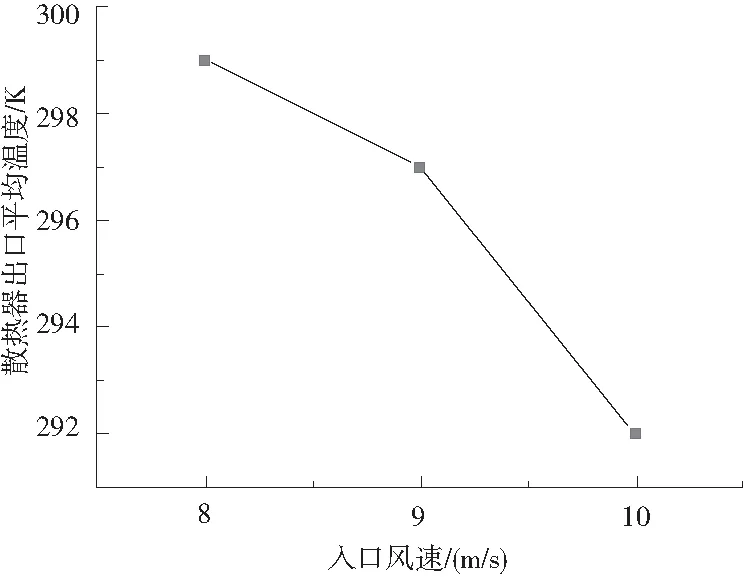

由图10可知,在高温润滑油入口流量稳定在100L/min的时候,对于8m/s、9m/s、10m/s的入口风速情况,散热器的出口平均温度分别为299K、297K、292K,即25.85℃、23.85℃、18.85℃。在入口风速8m/s,润滑油入口流量100L/min时,散热器的出口温度高于25℃,此时温控阀即将开始工作。为提升整个润滑系统的工作效率,建议低风速时采用较低的入口流量。当润滑油入口流量恒定时,随着入口风速的增加,散热器的出口平均温度越低,散热效果越好。

图10 3种入口风速下出口平均温度

4 结语

本文运用CFD流体软件对5 MW风机润滑冷却装置的性能进行数值模拟分析,并分析在不同情况下散热器的

工作状态,研究散热器的散热性能,具体归结如下:

1) 利用无网格流体分析软件XFlow对5 MW风电机组在10m/s风速下进行模拟分析,获取风机叶片在风力驱动下的转动特性和17r/min转速,并通过在机舱罩顶部风冷散热器表面施加探针方式,监测散热器表面风速的变化规律,并确定风经风叶扰流后流至冷却器表面风速稳定在8m/s~10m/s之间。

2) 基于CFD技术监测高温油液在冷却器内部的散热效果及整体的温度变化规律,并通过分析定风速变流量和定流量变风速两种情况,得出稳定风速下:润滑油入口流量越小,散热器出口温度越低,散热效果越好;稳定流量下,散热器迎面风速越大,散热器出口温度越低,散热效果越好。