微型低湍流标定风洞结构设计研究

2020-10-21郝春生李汇军张思聪周晨阳胡捷

郝春生,李汇军,张思聪,周晨阳,胡捷

(南京航空航天大学 航天学院,江苏 南京 210016)

0 引言

工程运用中风速测量技术是重要的一环。风速测量传感器使用前必须标定,才能保证精准度。大型风洞可以提供稳定的风速段,但是标定成本太高,因此有必要研发微型标定风洞,不但应用方便、成本低,而且标定质量较高。这对于提升风洞实验室的风速测试水平具有重要的现实意义[1]。

热线测试技术对传感器的标定要求很高,每次使用前都要进行标定,这就对标定设备提出了很高的要求[2]。所以标定风洞的基本要求与风速传感器的工作条件有直接的关系,普通风速仪测量范围集中在0~30m/s,部分热线风速仪的量程达到了0~60m/s。

浙江大学的余世策等在2014年进行了小型直流标定风洞的研制[2],但是该标定风洞的尺寸接近5m,控制系统采用主动变频控制,不仅不方便移动,而且主动控制方式精度不高。内蒙古农业大学的刘海洋等在2016年进行了可移动低速风洞的设计与试验[3],该标定风洞的尺寸也达到了2.63m,实验段风速0~17.6m/s,虽然在可移动性得到了提升,但是标定风洞的标定范围降低了很多。

根据这一实际情况,研制出一种微型、经济、实用的直流标定风洞。本文以南京航空航天大学风洞实验室微型直流标定风洞为例,详细讨论了风洞洞体结构设计、仿真模拟,对标定风洞的研究有着较高的参考价值。

1 涵道气动结构设计

1.1 涵道气动轮廓

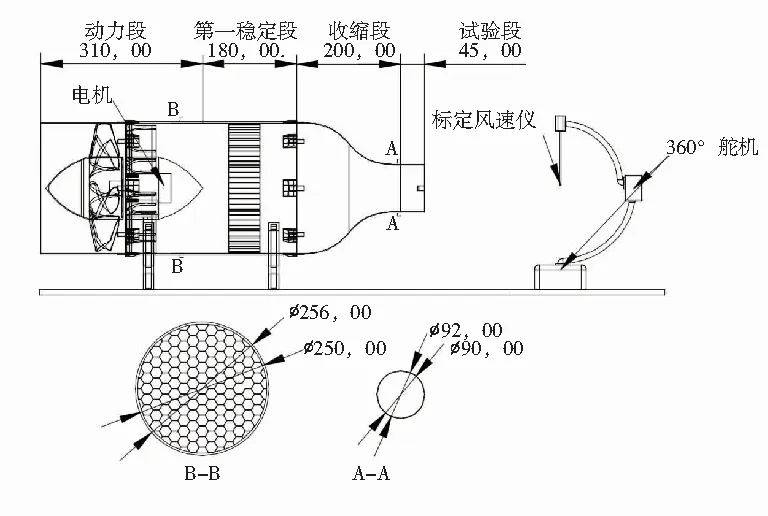

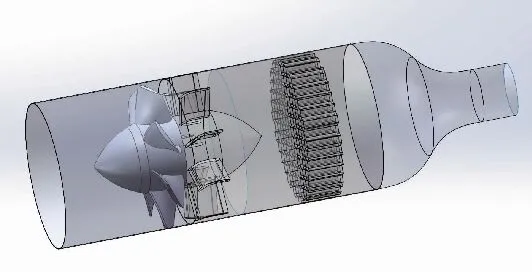

目前主流的标定风洞控制方式大多采用交流变频控制系统,这种控制系统存在耐久性的问题,并且标定风洞本身第一次使用需要风速仪反向标定,较不方便。在上述分析前提下,提出如下总体设计方案:1)标定风洞整体尺寸不宜过大;2)在风速要求范围内保证稳定工作的基础上,结构尽量简单;3)出口流场湍流度满足风速仪的试验要求。标定风洞由动力段、扩散段、蜂窝器、稳定段、收缩段组成如图1所示。动力段由轴流风机供能,出口尺寸φ90mm,面积为6.4×10-3m2,试验需要标定测试的风速传感器的迎风面积为8×10-5m2,占出风口面积的1.25%。入口尺寸φ250mm,收缩比7.72∶1;收缩曲线采用双三次收缩曲线;整体长度630mm,达到桌面级别。

图1 微型标定风洞结构图

1.2 动力段设计

动力段是为标定风洞提供风源的重要组成部分,其中轴流风机体积较小,且结构简单,便于安装,采用电机驱动,降低风扇对气流的影响,将电机置于后置导叶整流罩内。轴流风机主要参数计算如下。

1)比转速

比转速可以用来表征不同类型的通风机性能的主要参数,通常R+S级[4]轴流通风机比转速>200,比转速大表明其流量大而压力小,同时,比转速由全压、流量和转速决定,并影响着叶轮直径等参数[5]。

计算可得比较速ns=220。

2)叶轮直径

叶轮直径直接影响通风机的性能和结构。并且叶轮直径受全压的限制,受比转速的影响[6]。

式中:Ku为系数,取ns=259,Ku取2.53,计算得D=0.25。

3)轮毂比

轮毂比对轴流风机的用途及气动流型选择有着较大的影响,其中电机固定在后导叶处,因此轮毂的尺寸也由电机直径尺寸决定,所以轮毂比是轴流风机设计中全局性问题。

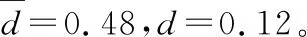

计算得到轴流风机的主要参数后,导入CFturbo进行参数化建模,翼型采用NACA65-010,叶片数目为7,导叶数目为9。叶片轮廓如图2所示。

图2 轴流风机叶片模型

1.3 收缩段设计

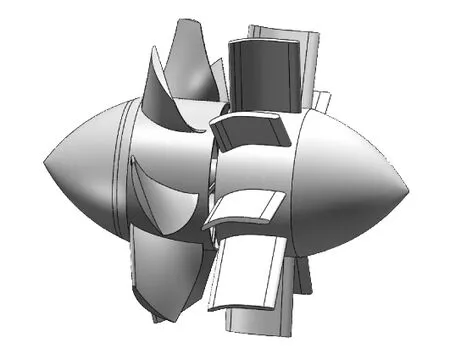

气流经过稳定段进入收缩段,得到均匀加速,从而达到额定流速,收缩段的设计直接决定实验段的流体质量,所以收缩段的设计是风洞设计中至关重要的部分。收缩段的设计和性能主要取决于收缩比C和收缩曲线,收缩比定义为收缩段入口处横截面积与收缩段出口处横截面积的比值[5]。收缩比C与气流在收缩段速度增量成正比,另外较大的收缩比可以减小能耗,同时也可以一定程度上降低2个方向的分速度,在一定程度上降低相对湍流度,但是收缩比过大的话,收缩段之前的稳定段的面积过大,不仅成本高,而且容易引起漩涡及影响各向同性[6]。收缩段出口处的湍流强度与收缩段入口处的湍流强度比为湍流度减小收缩比作用系数,湍流度减小收缩比作用系数fC与收缩比C的关系为:

(1)

fC与C的关系曲线如图3所示[7-9]。

图3 收缩比作用系数fC与收缩比C的 关系曲线

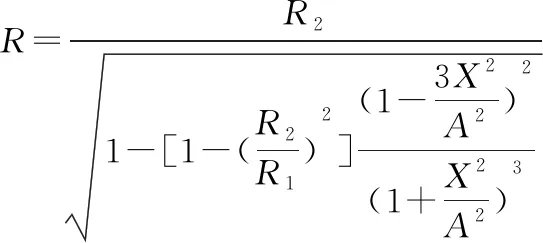

由图3可得,收缩比在0~5之间时,fC减小得比较明显;在15~50之间,fC的变化不大。考虑到成本问题,而且过大的收缩比需要二次收缩,所以收缩比取5~10之间。本风洞收缩比取7.72∶1,常用的收缩曲线有维特辛斯基收缩曲线、双三次曲线、五次方曲线,公式分别为:

R=R2+(R1-R2)[1-10(X/l)3+15(X/l)4-6(X/l)5]

图4是3种曲线的对比图,由图中可以看出:维特辛斯基曲线在进口部分收缩较其他2个曲线快,后半段收缩平缓,这样可以较大程度地保证出口处速度均匀,但是可能会出现逆压梯度[9];双三次曲线和五次方曲线的进口都比较平缓,双三次曲线在进出口处都比五次方曲线更为平缓,本风洞采用更平缓的双三次曲线。

图4 3种曲线的对比图

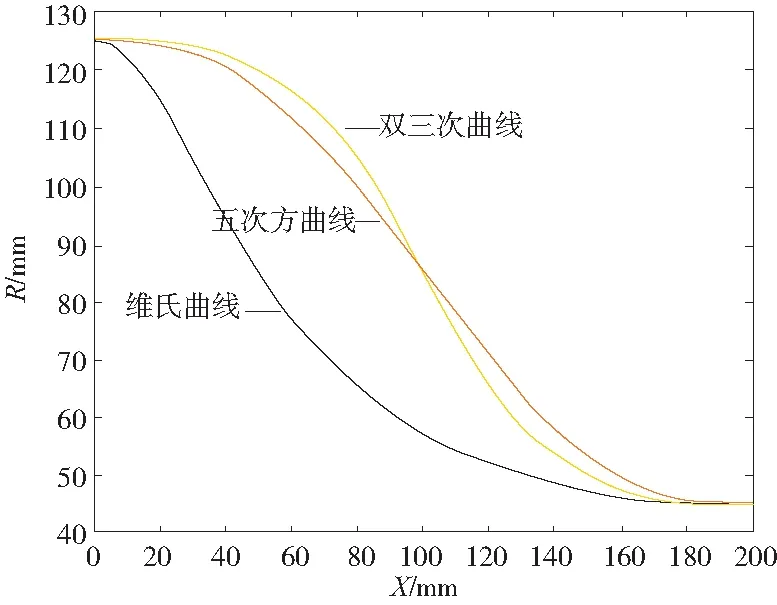

1.4 蜂窝器设计

为了提高进入收缩段的气流品质,需要在稳定段安装蜂窝器和阻尼网。由于此风洞的尺寸较小,且整体结构为3D打印材料。所以简化掉阻尼网,蜂窝器对气流有导向作用,有效降低气流横向的湍流度[2],蜂窝器由许多小截面管道组成,其中六角形蜂窝管的阻力损失最小[10],本蜂窝器长度尺寸为75mm,对边尺寸为20mm。

图5 蜂窝器结构放大图

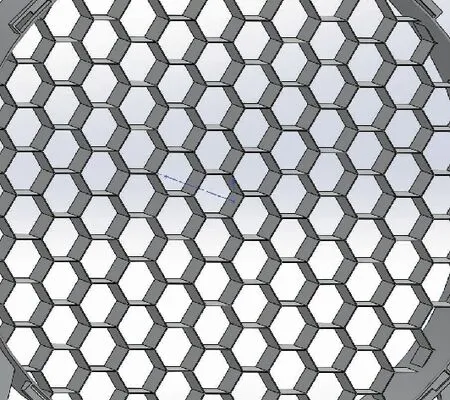

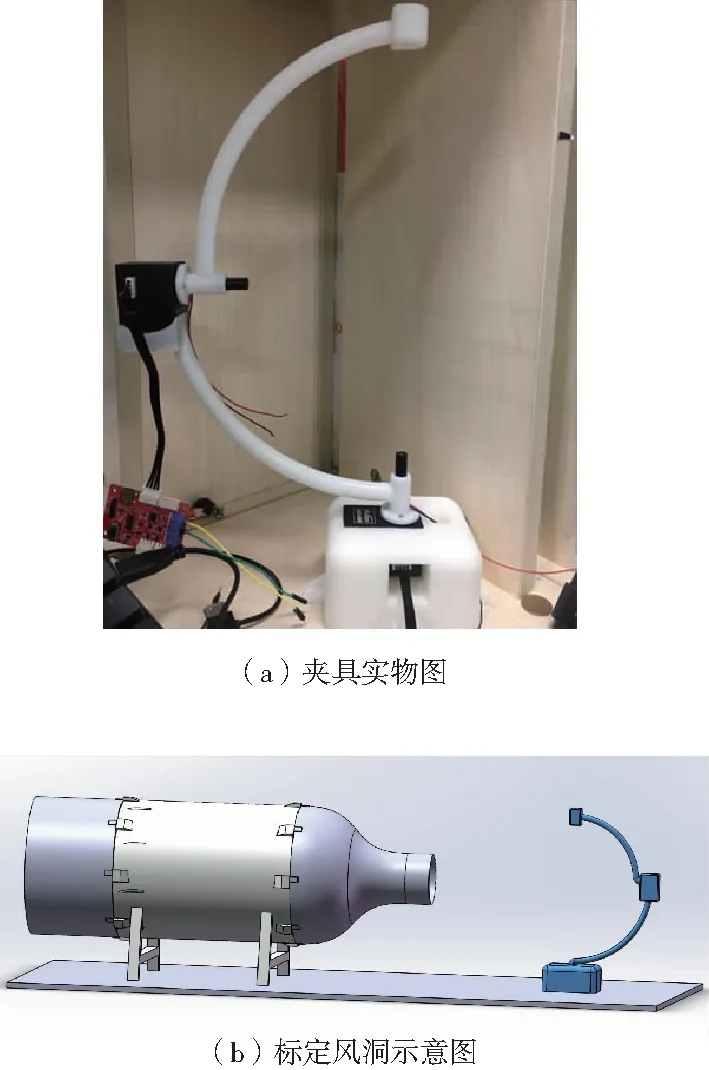

2 风速仪两自由度夹具设计

出口气流的湍流强度影响标定风洞的品质[11],为了不影响出口的速度场,设计两自由度二维热线风速仪夹具,夹具力臂采用1/4圆弧段,最大限度地减少对流场的影响。在舵机与上、下臂连接处安装红外线,交点在风速仪探头处,使风速仪探头始终位于夹具两自由度轴线交点处也是标定风洞的轴线处,夹具采用360°高精度舵机驱动,这样可以不改变风速仪探头位置而改变探头的指向角度,测量出口气流场的不均匀性也可以测量出口风速方向角。夹具实物及整体效果图如图6所示。

图6 夹具实物及整体效果图

3 标定风洞流场数值模拟设置

3.1 网格划分

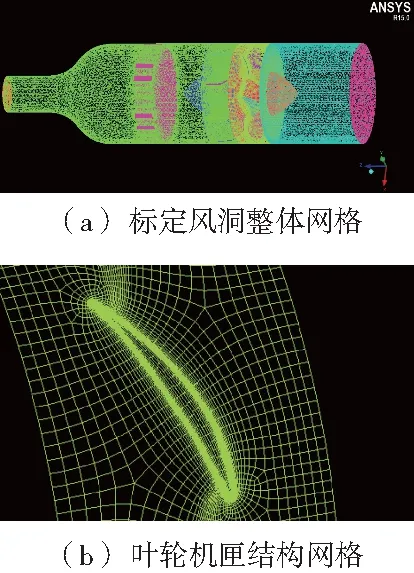

风扇叶片模型由CFturbo导入solidworks,然后进行整体涵道建模,并进行结构简化,简化后风洞如图7所示。其中将整个风洞分成4个部分,分别是旋转域叶轮、静止域后导叶、静止域进口、静止域出口。结构化网格的质量高于非结构网格,且同尺寸标准下网格数量低于非结构网格。叶轮和导叶结构复杂,采用结构网格,这样可以解决因为网格质量太差或网格数量过多导致计算出错的问题。分别对边界层及复杂构形处进行加密处理,4个域的网格划分结构如图8所示,结构网格采用turbogrid划分,要提前对叶轮、导叶进行流道提取。静止域的进出口网格采用icem划分。

图7 标定风洞简化图

图8 网格划分结构图

3.2 边界条件

整个风洞涵道分为4个域,旋转域R(rotaing)设置转速1 400 r/min,参考压力为1 Pa,传热模型选择Total Energy,流模型设置成更适合旋转机械的SSTκ-ε模型。进口设置速度进口(进口速度8 m/s),总温293 K,出口设置参考气压0 atm,其余均设置为wall,因为有4个域,所以需要设置3个interface,其中有两个设置转静交界面Frozen Rotor,360degree。边界条件设置如图9所示。求解精度设置为10-5。

图9 边界条件

4 标定风洞流场数值模拟结果分析

4.1 出口速度场均匀性分析

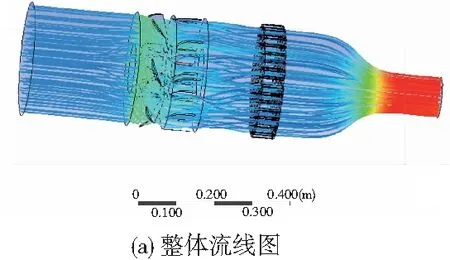

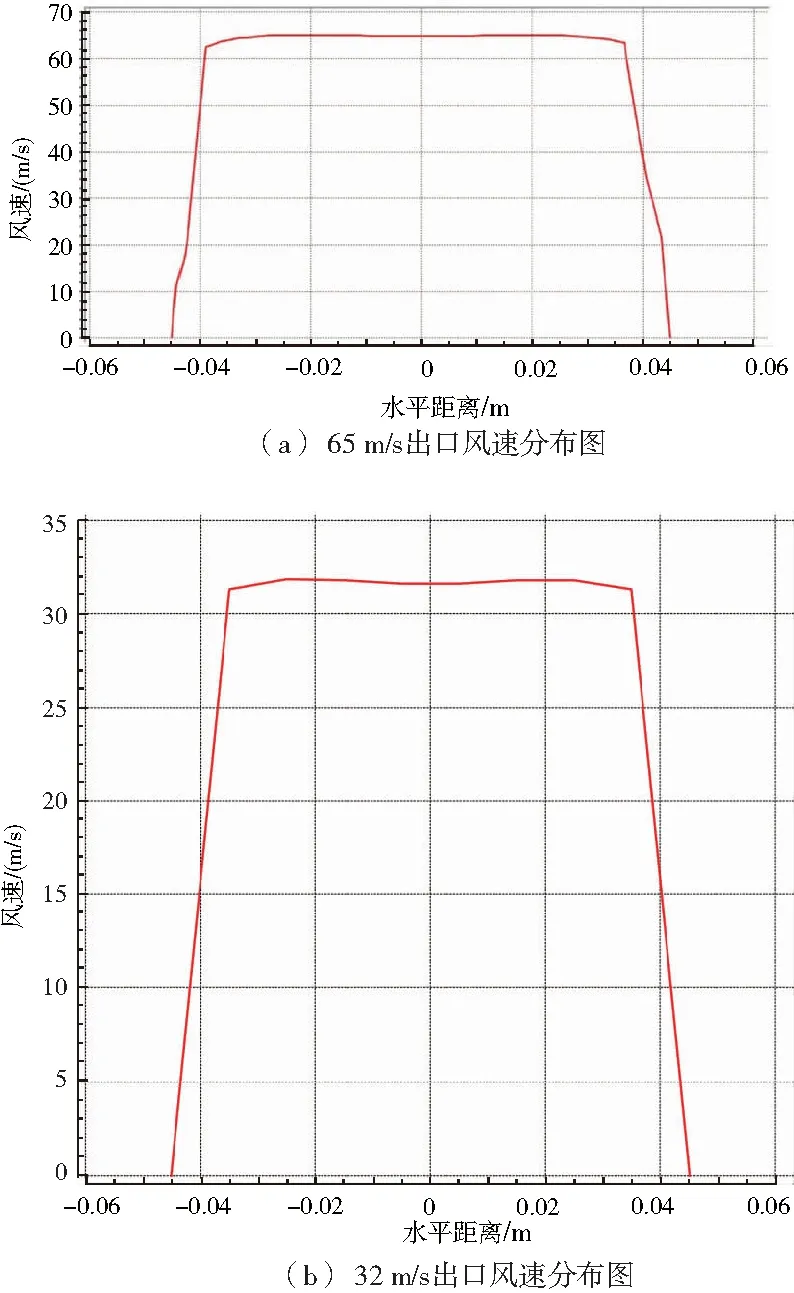

风洞整体及蜂窝器前后局部放大流线图如图10所示。叶轮旋转对进口产生负压,气流经过叶轮加速,后置导叶加蜂窝器起到了很好的导流作用。图10(b)可以看出气流流经蜂窝器后流场均匀性得到了显著提高,气流的切向速度经过蜂窝器得到减弱,这是因为蜂窝器打散了大尺度涡,加速湍流耗散,极大地降低了湍流度。出口气流的速度场风速如图11、图12所示,出口风速为65m/s时,在出口截面中部7.6cm范围内,风速较为稳定,相对误差较小,出口风速为32m/s时,速度风场均匀截面积变小,风场均匀性相对较差,随出风口速度增加逐渐趋于稳定,出风口速度为32m/s时,不稳定风场边界层厚度为1cm,风场稳定面积占比75%以上。风速均匀截面积远大于标定风速仪,可以满足标定风洞设计要求。

图10 风洞整体及蜂窝器局部放大流线图

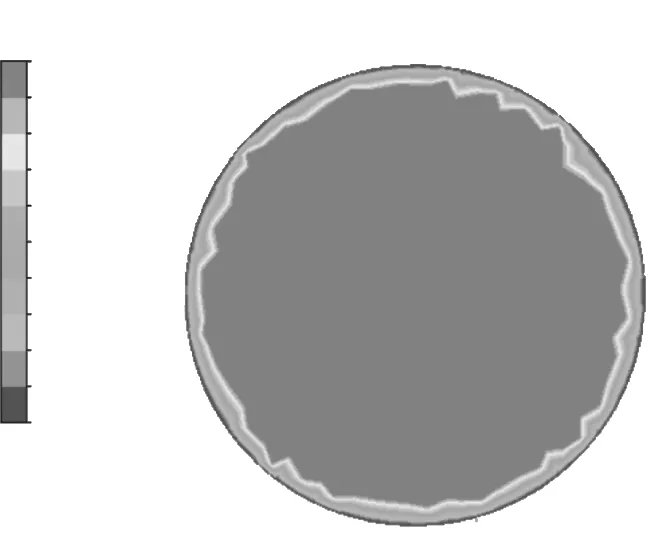

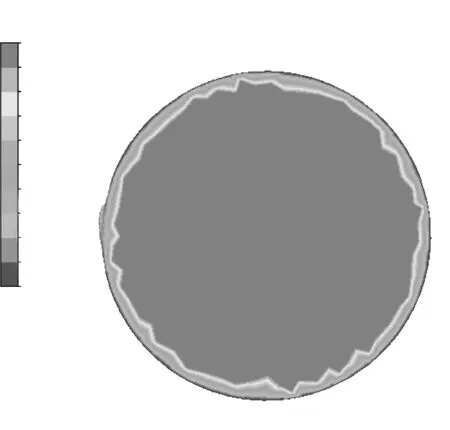

图11 出口风速分布图

图12 出口横截面流场分布图

4.2 出口气流湍流强度分析

雷诺数是表征流体流动特性的重要参数。雷诺数小时,影响流体流动的主要是各质点间的黏性力,这时流体呈层流状态;雷诺数大时,影响流体流动的主要是惯性力,这时流体呈紊流状态。对于管道来说,雷诺数Re<2 000为层流状态,Re>4 000为紊流状态,2 000~4 000为过渡状态[3]。

其中:ρ为流体密度,这里是空气密度1.29kg/m3;υ、α分别为涵道流体的平均速度及涵道直径。最大风速出口平均速度65m/s,出口段长度为0.1m,空气的黏滞系数η为1.8×10-3Pa·s,湍流强度计算公式为I=0.16Re-1/8。

当电机在最大转速时,此时湍流强度为2%,可以满足设计要求。

5 结语

1)结合空气动力学在风工程的研究,研制了一种微型直流式标定风洞,给出了各个结构处参数确定方法;

2)保证出风口质量的前提下,提高了标定风洞的可操作、可移动性;

3)利用Ansys CFX对整体风洞进行模拟仿真,仿真结果表明,出风口速度分布均匀性面积远大于标定风速仪,湍流强度均满足设计要求,为之后的试验提供了理论依据。