CRH3型动车组充电机半实物仿真系统

2020-10-21康瑛王莹张永波张荣佳

康瑛,王莹,张永波,张荣佳

(中车唐山机车车辆有限公司,河北 唐山 063035)

0 引言

CRH3型动车组充电机是将440 V/60 Hz交流电整流变换为110 V直流电,向整车的直流负载供电,基于对充电机控制器和主电路的工作特性研究及故障诊断分析,创新工作过程中面临着以下问题:1)充电机正常工作时内部存在强电,故其内部元器件的测量存在困难;2)某些测试和研究过程存在一定的危险性,同时可能破坏元器件的完好性,故不允许在充电机模块内部直接测试;3)特定测试实验实际中无法满足其测试环境要求,故无法得到预期试验结果,例如实际工作中交流电源的供电范围、元件参数范围和功率因数等参数设置无法满足试验要求。

将基于“实际控制器+虚拟被控对象”半实物仿真平台应用于电力电子系统设计,可以实现安全、快捷检测充电机主电路故障,对故障进行仿真,实现可视化模拟,同时有利于设计综合性能优良的主电路,有效地减少实时、实地测试研究过程中的复杂性和危险性,大大地节约开发成本,缩短开发周期。本文基于整车充电机内部各个元器件的型号和参数,通过Matlab软件中的Simulink工具箱建立起CRH3型动车组充电机主电路,保证在主电路仿真运行、故障分析以及故障可视化模拟过程中还原实际故障,通过Matlab软件中的RTW(real-time windows target)模块和数据采集卡实现与实际控制器之间的信息实时交互,建立CRH3型动车组充电机半实物仿真系统[1](简称为半实物仿真系统)。

1 充电机及控制器接口分析

CRH3型动车组由4M(动车)+4T(拖车)组成,在动车组中分别安装了2个独立的电池充电机。充电机有3种工作模拟:正常工作模式、外接供电模式、停放整备工作模式。在正常工作模式下充电机接受的供电方式为辅助变流器主输出回路提供的440 V/60 Hz交流电;在外接供电模式下充电机接受的供电方式为双辅助变流器的外接电源接口提供的380 V/50 Hz交流电;在停放整备工作模式下充电机接受的供电方式为辅助变流器主输出回路提供的345 V/47 Hz交流电[2]。充电机将3种模式下交流输入电压转换成直流输出电压,向整车直流负载供电,同时依据温度补偿IuoU特性曲线给蓄电池充电。

1.1 充电机电路结构

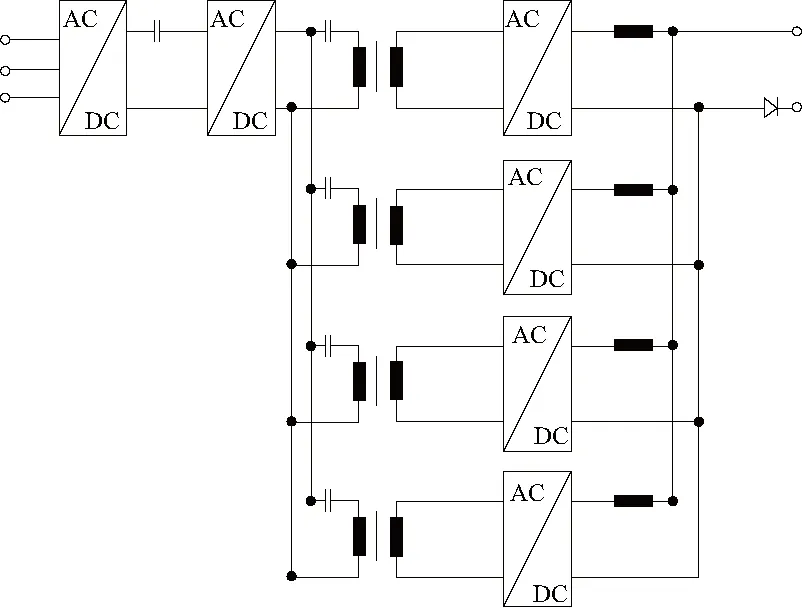

充电机主要由4部分组成,包括:输入整流模块、逆变模块、高频变压模块以及输出整流模块。图1为充电机主回路原理图。

启动充电机工作,充电机的预充电接触器、直流风扇接触器、主风扇接触器闭合,输入电压通过熔断器、预充电接触器对功率模块中的支撑电容进行预充电;在预充电过程中支撑电容上的电压到达输入电压的90%,并且中间直流母线电线电压到达预设值后,预充电过程结束,然后主接触器闭合,预充电接触器断开,充电机进入正常工作模式。充电机在对蓄电池充电过程中主要有快速充电和微电流充电2种充电阶段,即恒流充电和恒压充电。充电机工作过程中采用强制空气冷却法,空气由装在充电器箱前面板上的双气嘴进气格栅吸入通过散热片和安装板喷射到通气道内,主风扇冷却空气快速扩散。

图1 充电机主回路原理图

1.2 控制器以及外部接口

Sibcos-M1300主控制器用于控制充电机内部接触器和继电器,使其完成触发、监控和联锁功能,并接受车辆级总线(MVB)的工作状态和输入信号来控制充电机的唤醒和静置过程,同时监测充电机运行过程中的所有工作状态,并通过车辆级总线(MVB)向中央控制单元(CCU)发送状态信息。

Sibcos-M1300主控制器在充电机运行过程中可以对其发生的过载、短路及其他故障进行监测并触发相应的保护作用,并将故障状态及数据流进行储存,用于诊断与修复。同时将故障代码及数据流通过车辆级总线(MVB)发送到中央控制单元(CCU)。

Sibcos-T2000逆变控制器通过CAN网络总线与Sibcos-M1300主控制器连接,实现与Sibcos-M1300主控制器之间的数据交换。处理器磁心存储器和外围接口通过LCA(逻辑单元数组)进行逻辑连接。借助逻辑单元数组,在软件系统中搭建逻辑电路。特定功能涵盖连锁、锁闭次数或最小通电次数等。

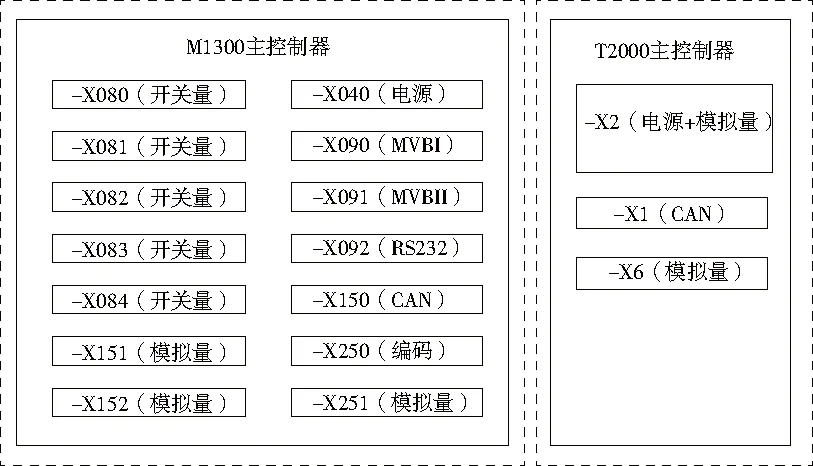

Sibcos-M1300主控制器和Sibcos-T2000逆变模块控制器采用直流110 V外部电源供电,其外围接口如图2所示。

图2 Sibcos-M1300和Sibcos-T2000控制器 外围接口

充电机中主风扇接触器、直流风扇接触器、主风扇转速控制器的直流110 V开关量信号通过Sibcos-M1300主控制器中X083插头进行控制,输入接触器和预充接触器的直流110 V开关量信号通过X084插头进行控制。这5种接触器的闭合和断开信号通过其辅助触点传输到主控器的X080、X081插头上,称为接触器反馈信号。主风扇保护开关信号传输到主控器的X081插头上,外接反馈信号、扼流圈R5反馈信号传输到主控器的X082插头上。充电机内部分别测量输入电压1(交流)、输入电压2(交流)、接地检测(直流)、中间直流电压的电压传感器,测量得到的模拟量信号通过主控制器上的X251插头传送给主控制器,B20温度传感器通过X151插头传送给主控制器。

充电机内部测量蓄电池电流、蓄电池电压1、蓄电池电压2、充电机输出电流的传感器,测量得到的模拟量信号通过Sibcos-T2000逆变模块控制器上的T1-X6插头传送给逆变模块控制器,蓄电池温度信号、T2整流模块的温度信号通过T1-X2传送给逆变模块控制器。

2 半实物仿真系统实现方案

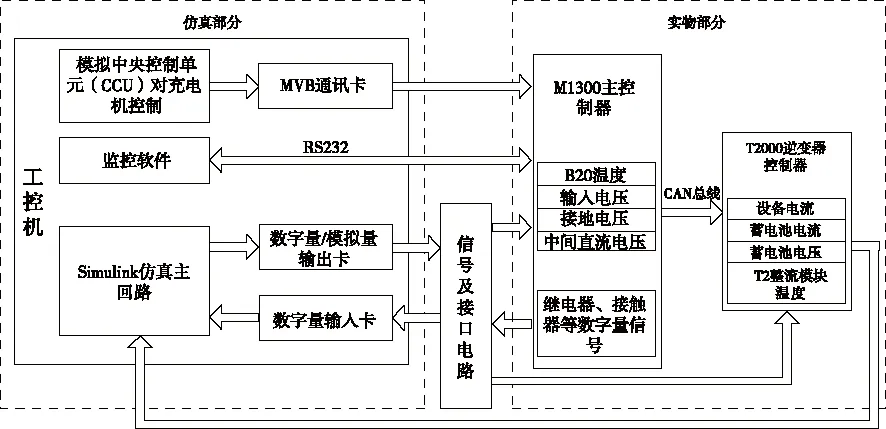

半实物仿真系统的实现控制策略如图3所示,工业计算机用来对充电机主电路进行仿真计算,工业计算机通过数据采集板卡、信号及接口电路实现与控制器之间的数据信息实时交互,并对数据信息进行存储和显示。

图3 充电机半实物仿真系统

2.1 接触器、反馈及保护开关信号的模拟

半实物仿真系统采用直流110 V电磁继电器模拟接触器闭合和断开,Sibcos-M1300主控制器输出接触器闭合信号,通过插头X083、X084将闭合信号传送给继电器并使之闭合,继电器外供直流110 V电源保证继电器正常工作,通过与数据采集卡配套的晶闸管端子板采集继电器的常开辅助触点的实时状态,从而实现工业计算机对接触器开关量信号的采集。

计算机接收到接触器闭合信号后,Sibcos-M1300主控制器还需要接收相应接触器闭合的反馈信号、主风扇保护开关信号、外接反馈信号、扼流圈R5反馈信号以及主风扇转速反馈信号,用数字量输出板卡及其配套的继电器端子板通过插头X080、X081、X082将主控制器需要的信号传送给主控制器。

2.2 传感器及IGBT控制信号的模拟

充电机内部8个电压电流传感器分别采集不同模块的电压、电流信号,将采集到的电流信号分别通过插头X151和插头T1-X6传送给Sibcos-M1300主控制器和Sibcos-T2000逆变控制器模块。半实物仿真系统中,仿真主电路将仿真运算得到的数据通过模拟量输出板卡输出相应的电压值信号,再通过信号接口电路将接收到的电压信号采用线性算法转换为相应的电流信号,然后通过X151、XT1-X6插头传送给控制器的模拟量输入通道,模拟实际充电机内部传感器对控制器发送的信号。在半实物仿真系统中,仿真主电路的运行需要采集当前Sibcos-T2000逆变模块控制器对IGBT的控制信号,基于采集得到IGBT控制信号实时计算出仿真主电路的电压和电流等参数值,通过高频二极管搭建调理回路,同时转换模块将IGBT的控制信号转化为数据采集卡能够识别的电压信号。模拟传感器工作中需要保证接口电路电流为线性变化,同时计算机发送的相关电压值有明确的数值范围限定,防止模拟电压值过大损坏控制器。

2.3 温度传感器的模拟

温度传感器在充电机运行过程中起到了非常重要的作用,充电机运行过程中,控制器Sibcos-M1300基于散热片和安装板的实时温度来控制主风扇实时转速,同时基于蓄电池温度传感器检测得到的实时温度调整充电电压。在半实物仿真系统中,采用数字电位器、单片机及电阻等元器件搭建调理电路,计算机控制调理电路对控制器发送不同的阻值信号从而实现对温度传感器的模拟。仿真试验中基于多种工况设置不同的阻值信号通过T1-X2、X151插头对控制器提供不同的输入信号。

2.4 工业计算机配置

工业计算机上通过Matlab软件的Simulink工具箱搭建仿真平台[3],利用Matlab软件的RTW模块和数据采集卡实现与真实控制器之间的实时信息交互的半实物仿真系统。在半实物仿真系统中,采用PCI-1710UL数据采集板卡实现数字量信号采集及输出功能,该板卡是一款隔离的I/O卡,该卡具有16路隔离数字量输入和16路数字量输出通道,同时还涵盖12路独立的A/D输出通道,采用与PCI-1710UL板卡配套ADAM-3937、PCLD-785、PCLD-782端子板。采用PCI-727数据采集卡来实现模拟量信号输出功能,该采集卡也涵盖了12路独立的D/A输出通道[4]。

3 仿真主电路软件及控制器监控软件

3.1 仿真主电路软件设计

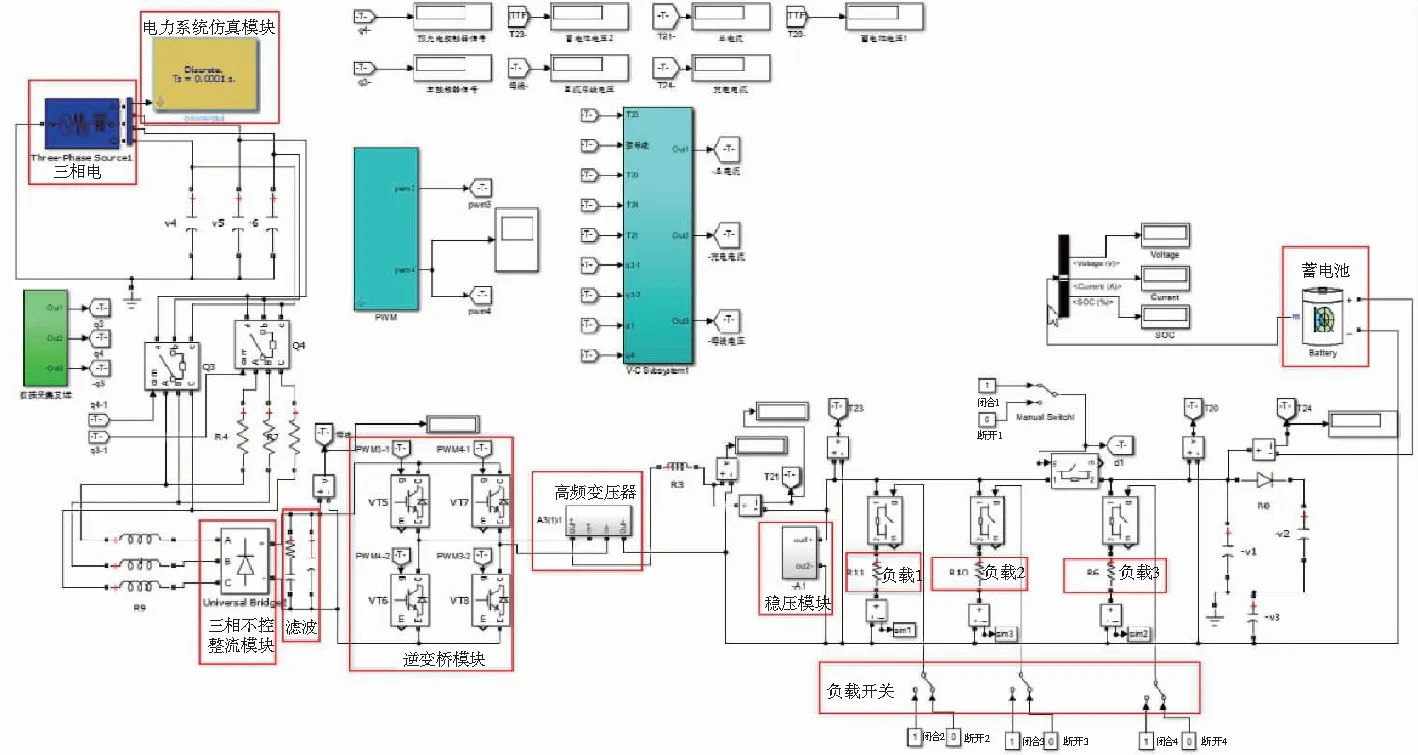

a)半实物仿真系统主电路仿真模型

基于Matlab软件中的Simulink工具箱搭建的充电机仿真主电路模型如图4所示。仿真主电路中各个元器件参数的设置都是根据实际充电机内各个元件参数进行设定的,以保证搭建的仿真主电路更加接近实际主电路运行工况。预充电工作状态下,主电路中预充电容的电压逐渐升高,当Sibcos-M1300主控制器检测到中间直流母线电压达到预设值后,闭合主接触器Q3,再断开预充电接触器Q4,系统正常工作。正常工作状态下,Sibcos-T2000逆变控制器模块输出的IGBT控制信号经过模拟量输入数据采集卡、转换模块传送给仿真系统,仿真系统接收到IGBT控制信号,仿真主电路将其转换为控制仿真IGBT模块工作的频率信号,从而完成控制仿真主电路中电压逆变转换,逆变电压经过高频变压、整流后产生110 V直流电压给蓄电池进行充电[5]。

系统正常工作状态下,Sibcos-M1300主控制器和Sibcos-T2000逆变控制器模块实时接收蓄电池电压、中间直流母线电压、三相交流输入电压、漏流检测电流等测试信号,在仿真主电路的相应模块搭建传感器采集系统运行实时值,将传感器检测得到的瞬时值通过PCL-727数据采集卡和信号接口电路传送给控制器,保证整个系统的正常运行。

图4 仿真主电路

b)程序生成

RTW模块是基于Simulink的代码自动生成环境,通过RTW模块将Simulink搭建的仿真模型转化为可移植、可视化的代码,同时基于目标配置自动生成多种工况程序。RTW模块可以同时支持多种类型的I/O设备,故在搭建仿真实验平台过程中,无需重复编写I/O设备的驱动程序。

搭建充电机仿真主电路编译为C语言代码,可以提高程序的运行速度,C语言代码生成过程如下[6]:

1) RTW模块读取充电机仿真主电路的模型文件(*.mdl),并且对模型文件进行编译,形成相对应的中间描述文件(*.rtw)。

2) 运用C语言编辑器(TCL)将形成的中间文件转换成C语言程序代码,并且输出仿真主电路的C语言代码。

3) 通过生成的C语言代码生成程序的联编文件(*.mk)。

4) 运行程序的联编文件可执行文件。

转换成C语言代码的过程都是由Matlab自动完成的,搭建的仿真模型是基于Matlab的仿真实验环境得到相应的C语言程序代码。

3.2 控制器监控软件

充电机工作实际工况下,动车组中央控制单元(CCU)通过网络会对Sibcos-M1300主控制器发送充电机启动信号,充电机进入正常工作阶段。在对充电机进行单独测验过程中,采用编写功能性测试程序模拟中央控制单元(CCU)发送控制命令,通过MVB总线对Sibcos-M1300主控制器发送控制命令,图5为充电机功能性测试界面。

系统运行过程中,基于监测得到的系统实时运行状态,编写充电机运行监测软件,监测Sibcos-M1300主控制器反馈的各种实时运行数据,充电机Sibcos-M1300主控制器的RS-232接口将数据输出。图6为充电机检测软件运行界面。

图5 充电机功能测试界面

图6 充电机检测软件运行界面

4 结语

综上所述,采用Matlab软件中的RTW模块、数据采集卡、信号及接口调理电路实现了仿真数据与充电机实际控制器之间实时信息交互,建立了“实际控制器+虚拟被控对象”的充电机半实物仿真平台。

通过该平台,根据CRH3型动车组充电机故障代码如预充电接触器故障、主接触器故障、中间直流环节电压故障、输入电压故障、蓄电池输出电流故障、直流接地故障、温度传感器故障及主风扇故障等,借助仿真软件对充电机控制器发送外部故障模拟信号,实现了故障模拟再现,从而对充电机故障进行诊断分析,极大地提升了车辆制造、检修和运营的故障解决能力和效率。

通过该平台,完成了对CRH3型动车组充电机多种工况的研究与分析,通过调节仿真电路中电器件的参数,可分析其主电路、充电功能及控制和保护逻辑的正确性与合理性。如通过改变蓄电池温度信号和直流负载大小,分析和验证了充电机的IGBT控制信号和其IuoU充电特性曲线。仿真实验证明,该平台完全能满足设计需求,具有较高的性价比,为动车组充电机的研发和使用提供了宝贵的科学研究依据。