考虑转子内部温度梯度的磁-热耦合分析

2020-10-21闫旭

闫旭

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

磁悬浮轴承是一种通过主动控制电磁力大小,实现转子悬浮的新型高性能轴承,与传统的机械轴承相比具有无机械接触、无摩擦、长寿命、免润滑、高效率、低噪声、可主动控制等优点,在高速旋转机械领域有着广泛的应用前景[1-3]。虽然磁悬浮轴承能使转速达到传统轴承无法达到的高度,但也不可避免地存在损耗问题。由于磁悬浮系统的磁悬浮转子处在磁场强度大小不均匀的磁场中,根据铁芯材料的磁化特性可知,转子内部会产生分布不均匀的铁损耗,使磁悬浮转子内部温度存在温度差。另外,温度梯度的存在会使转子产生热弯曲变形,热弯曲产生的热不平衡扰动力加剧转子的振动,制约着整个磁悬浮轴承系统的可靠性及动态性能[4]。因此,必须深入地研究磁悬浮转子内部的温度分布规律。

热分析是磁悬浮轴承-转子系统设计的一个重要方面。常用的分析方法有热网络法和有限元法。因为振动控制的作用下,磁悬浮转子内部损耗的分布不均匀,想要获得磁悬浮转子内部准确的温度分布必须采用有限元法。磁-热耦合分析可以分为直接耦合或者顺序耦合:直接耦合是采用一个耦合方程一次性求解出磁场和热场,该方法适用于高度非线性的耦合问题;顺序耦合则是分两步进行,先求解磁场再求解热场,该方法更为灵活有效,可以分别控制磁场、热场的求解精度和迭代次数。文献[5]采用热网络法对实心磁铁推力磁悬浮轴承的温升进行分析,但计算值与实验结果存在较大的偏差。文献[6]采用有限元法计算了磁悬浮电主轴的温度场,但是其热源是以生热率的形式进行仿真,没有考虑部件的温度分布差异。

本文针对磁悬浮转子内部的温度差异分布,提出一种磁-热顺序耦合方法。磁场采用二维有限元方法计算,损耗结果以空间坐标相对应的原则映射到温度场中,并进行温度场的三维有限元计算。另外,本文还搭建了一套实验平台,最后将有限元结果与实验数据进行对比分析。

1 径向磁悬浮轴承损耗的研究

1.1 铁损耗分析的有限元模型及参数设置

对于磁悬浮轴承的铁损,由于其结构具有一定的复杂性,相比较于传统的数学解析法,采用有限元方法计算能得到更精确的结果。本节采用工程电磁场仿真软件Ansoft Maxwell对径向磁悬浮轴承在交变磁通下的铁损进行计算与分析。主动式磁悬浮轴承中的定子与转子均采用叠片结构,根据其结构特性,选择其二维简化模型进行铁损仿真,不仅能节省计算成本,计算准确度也完全能够满足工程要求。

采用Maxwell对径向磁悬浮轴承在交变磁通下的铁损进行计算时,需要设置以下主要参数:

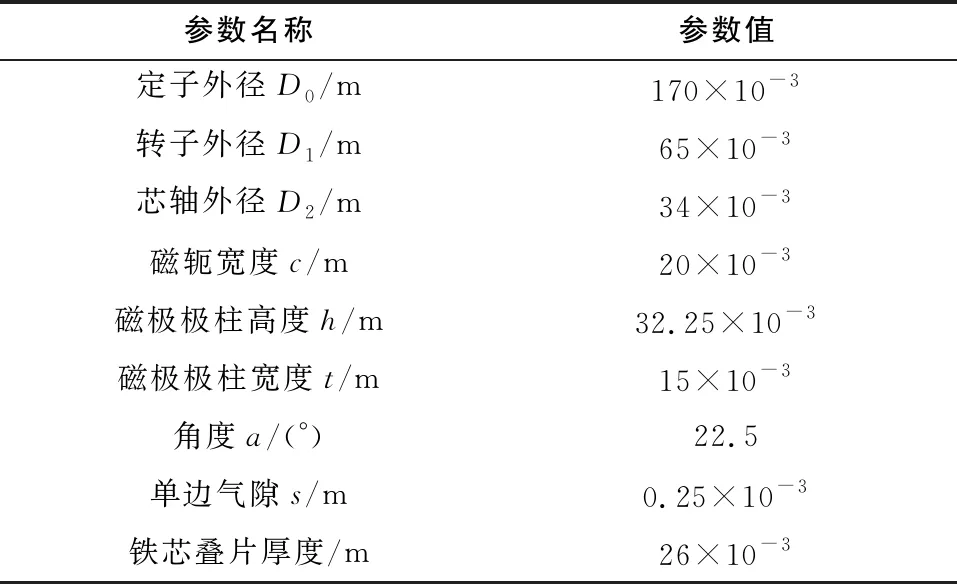

1)电磁场仿真分析的类型和模型尺寸的设置。计算交变磁通下的铁损耗时,需要设置二维瞬态场分析;模型尺寸取实验室现有的磁悬浮轴承的参数,如表1所示。根据结构尺寸参数,建立电磁场有限元仿真模型如图1所示。

2)材料属性的设置。本课题组实验台的磁悬浮定、转子均为20WTG1500硅钢片,将其材料参数导入有限元软件中。

3)边界条件和激励的设置。对径向磁悬浮轴承的一组线圈施加同频率的正弦电流激励,转子保持静止,此时磁悬浮轴承处于交变磁通下。模型外边界设置为零磁通边界(忽略漏磁的影响)。

4)网格划分设置。由损耗理论可知,铁损耗主要集中在转子表层和定子磁极处,适当对这些区域加密,可以保证有限元结果更准确。

5)求解器设置。合理分配仿真步长,当高频激励时,时间步长要小一些,反之,时间步长适当增加。

表1 磁悬浮轴承的主要参数

图1 电磁场有限元仿真模型的结构示意图

1.2 铁损耗仿真

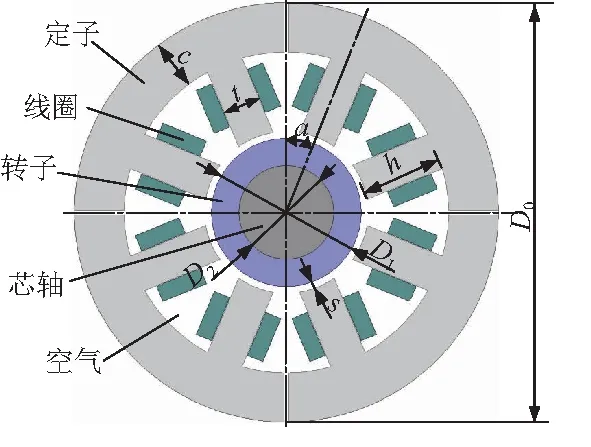

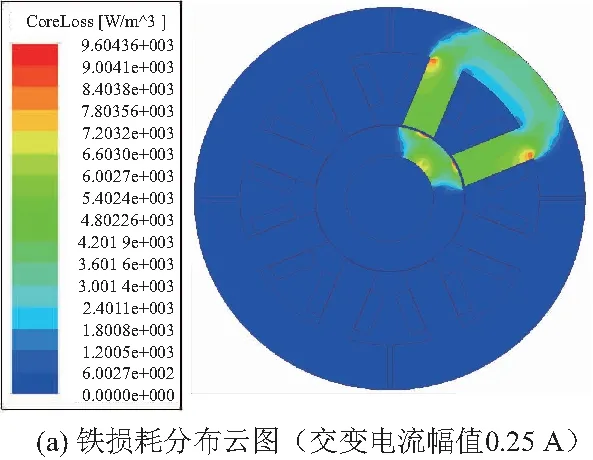

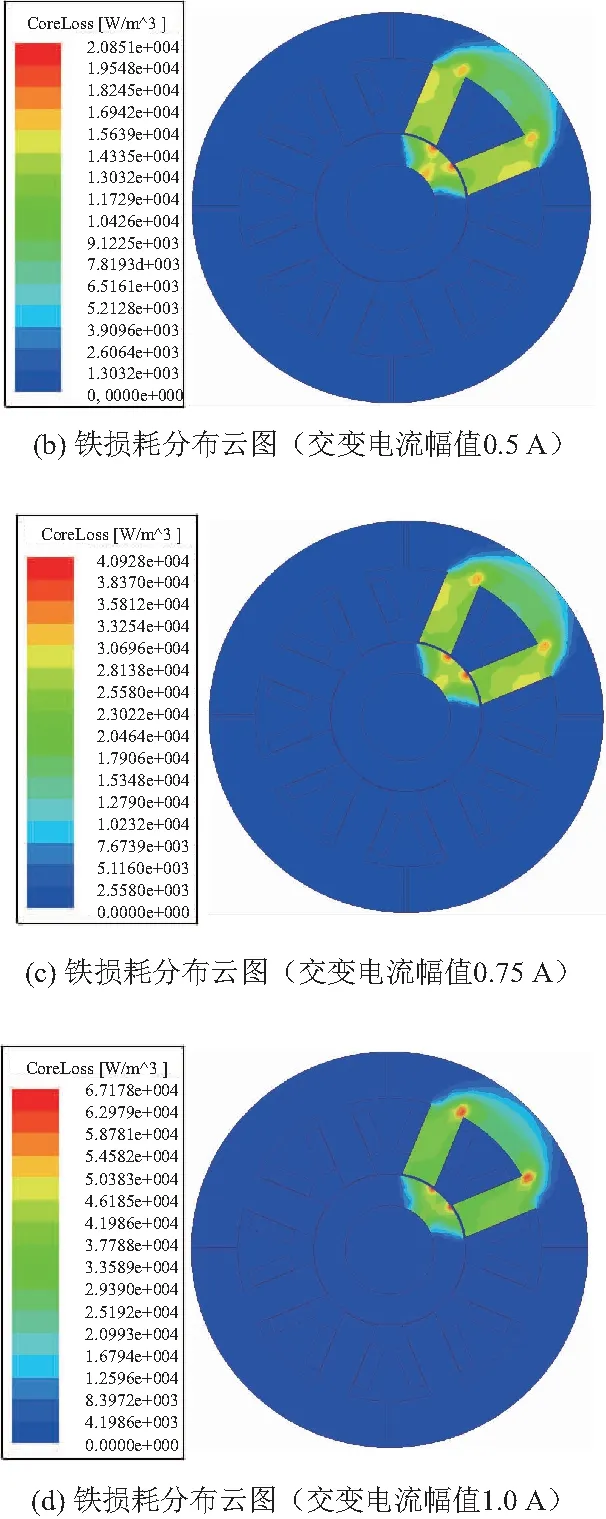

为了验证本文提出的磁-热耦合方法的准确性。设计了4组不同的电流工况,即:交变电流幅值分别为0.25 A、0.5 A、0.75 A、1 A。

本节仿真了4种不同电流工况下的径向磁悬浮轴承的铁损情况,每一种工况下,对一组线圈通入电流,进行交变磁通下的仿真研究。经过径向磁悬浮轴承铁损分析后,使用软件的后处理功能获取铁损云图,如图2所示。由图可知,铁损在定、转子上是不均匀分布的。如果取总铁损值计算体积生热率作为热载荷进行温度场的仿真,得到的温度结果不够精确。因此,本文提出将铁损值与空间坐标相对应的原则,提取并导入到COMSOL中作为热源进行温度场分析。

图2 径向磁悬浮轴承的铁损耗分布图

1.3 铜损耗

铜损耗是指由线圈的导线电阻产生的损耗,是磁悬浮轴承温度场分析时不可忽略的部分。当线圈通入电流时,无论磁悬浮轴承处于空载或者承载时,都会产生铜损耗。铜损耗的计算公式如下[7]:

Pcu=I2R=I2ρL/S

(1)

式中:Pcu为铜损耗,W;L为导线的长度,m;ρ为导线的电阻率;S为导线的横截面积,m2;I为电流有效值,A。

由式(1)可知:1)导线的长度越大,铜损耗就越大;2)导线的横截面积越小,线圈产生的铜损耗越大;3)随着电流有效值增大,铜损耗越大。

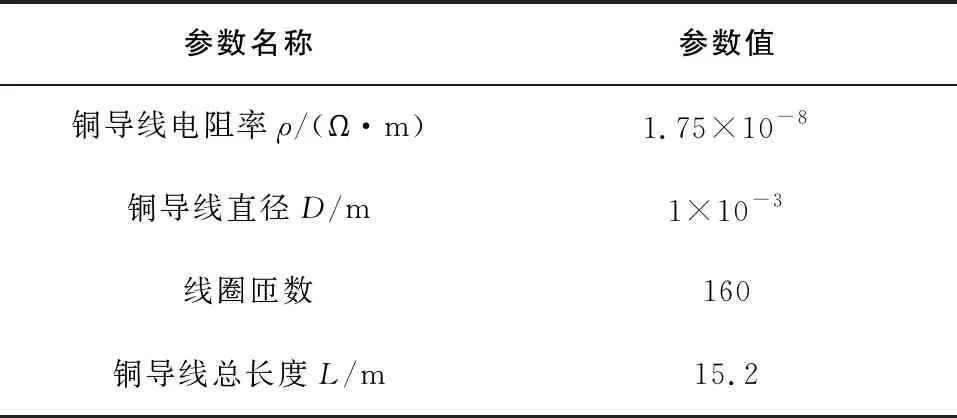

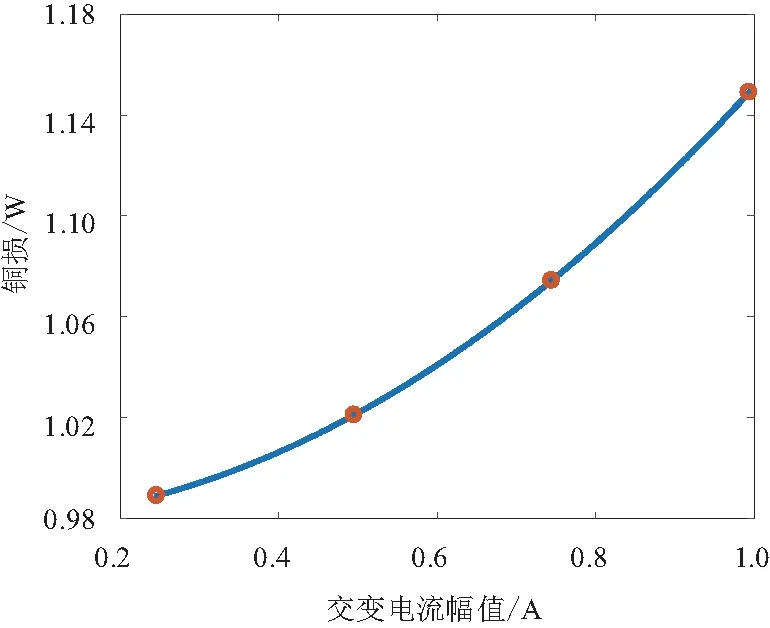

本文研究的线圈是由圆柱形的铜导线组成,并环绕在磁极极柱上。其结构参数如表2所示。当线圈的结构参数一定时,其电阻值保持不变。在径向磁悬浮轴承系统中,线圈中的电流包括交变电流和一个直流偏置。其中,本文中涉及的直流偏置均取值为1.7A。将各参数带入式(1)中计算4种工况下的铜损,结果如图3所示。由图可知,铜损耗随交变电流幅值的增大而增大。最后,将计算所得的铜损,转换成体积生热率,代入相对应的工况下进行温度场仿真。

表2 导线的主要参数

图3 铜损耗与交变电流幅值的关系

2 径向磁悬浮轴承温度场的有限元仿真研究

2.1 温度场分析的有限元模型及参数设置

为了验证磁悬浮轴承系统在正常旋转过程中的温升情况,采用类比原理,即通过在静止工况下,以磁悬浮转子温度实验结果验证本文提出的仿真方法的仿真结果,侧面证明本文提出的磁-热耦合分析法同样适用于磁悬浮转子的旋转工况。

磁-热耦合分析法是将磁场的损耗作为热源加载到温度场。根据上节磁场损耗的分析结果,选择相对应的4种工况,进行温度场仿真分析。探究转子组件上的温度高低与分布情况。

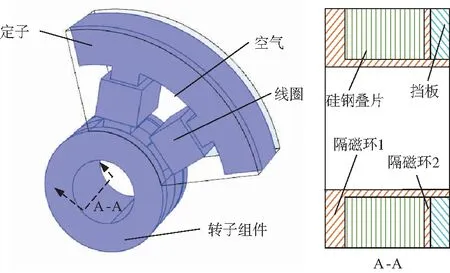

本文以实验室中现有的转子组件为基础进行三维建模。由于后文的实验只对一组线圈通入电流,因此,三维温度场仿真模型建立如图4所示。

图4 径向磁悬浮轴承的三维模型

采用COMSOL对径向磁悬浮轴承在交变磁通下的温升进行计算时,需要设置以下主要参数:

1) 热源的设置。在常用的热场有限元分析中,热载荷通常以体积生热率的方式施加在实体上。而在本文的热场分析中,通过从磁场计算得到的各单元铁损耗,以空间坐标相对应的原则,映射到对应的位置上,而铜损耗转换成体积生热率加载到线圈的模型上。

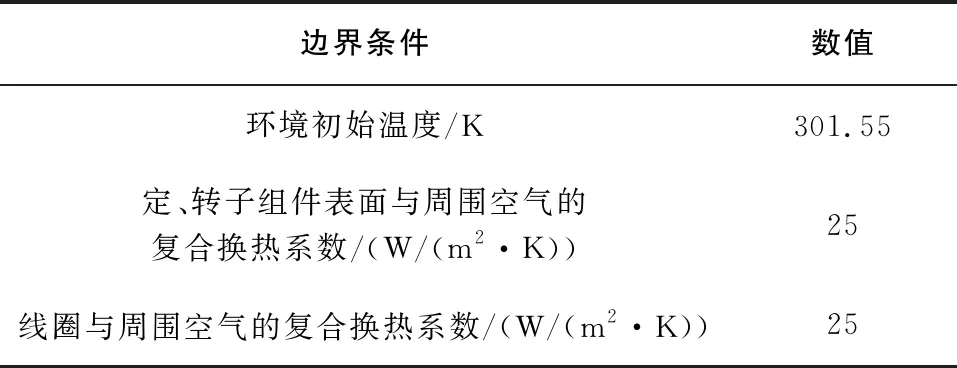

2) 散热边界条件的设置。定转子中硅钢叠片部分在交变磁通下产生损耗,由于材料本身具有导热性能,热量在固体内部进行传导,然后,相互接触的实体也进行能量的传递。最后,当热量传递到定、转子组件表面处,此时与周围空气之间的换热包含了对流换热和辐射换热,因此取复合换热系数进行等效[8]。具体的温度场仿真的热边界参数的取值如表3所示。

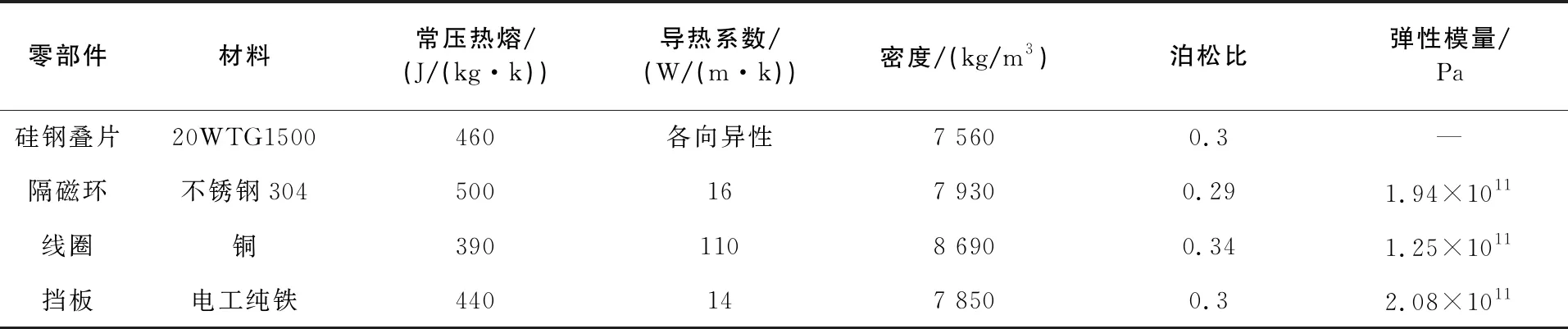

3) 材料属性的设置及网格划分。根据实际磁悬浮轴承系统中的材料,将其材料属性参数导入到温度场分析中,具体数值如表4所示。温度场仿真中的网格划分采用超细化的单元大小。其中,定、转子之间气隙处的网格进一步细化处理。此时,计算精度完全满足工程要求。

4) 求解器设置。合理地分配时间步长,满足计算精度下,减少仿真计算时间。

表3 径向磁悬浮轴承热边界条件参数

表4 径向磁悬浮轴承的零部件材料参数

2.2 温度场仿真的结果

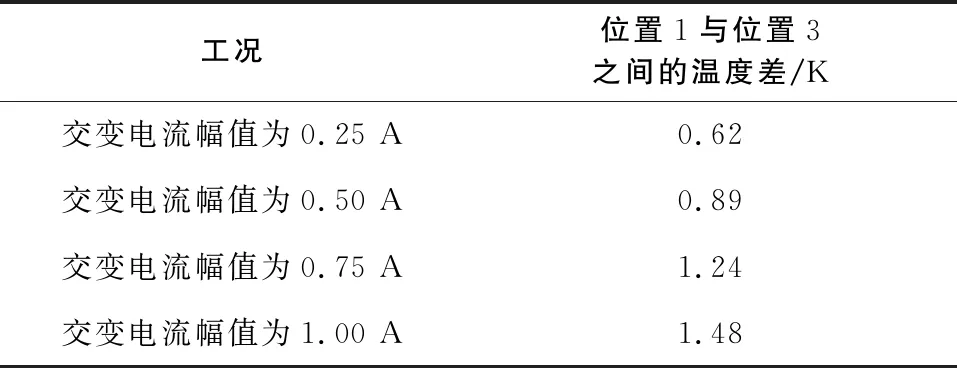

随着时间的推移,生热与散热逐渐达到热平衡,此时转子组件各部件温度趋于稳定,转子组件的稳态温度分布云图如图5所示。由图可知,本文提出的磁-热耦合分析方法能够分析出转子组件内部的温度差异情况,而工程实践中常用的温度场分析方法,是将热载荷以体积生热率的方式施加在实体有限元模型上,这种方法无法考虑到转子内部的温度差异分布。然而,本文仿真结果验证了所提出的磁-热耦合分析方法可以应用于需要考虑转子内部温度梯度的场合。另外,为了验证仿真结果的准确性,提取图6所示的位置1、3处的温度仿真值,计算两处的稳态温度差,结果如表5所示。将该仿真结果与后文中的实验测量温差结果进行了对比。

图5 转子组件的稳态温度分布云图

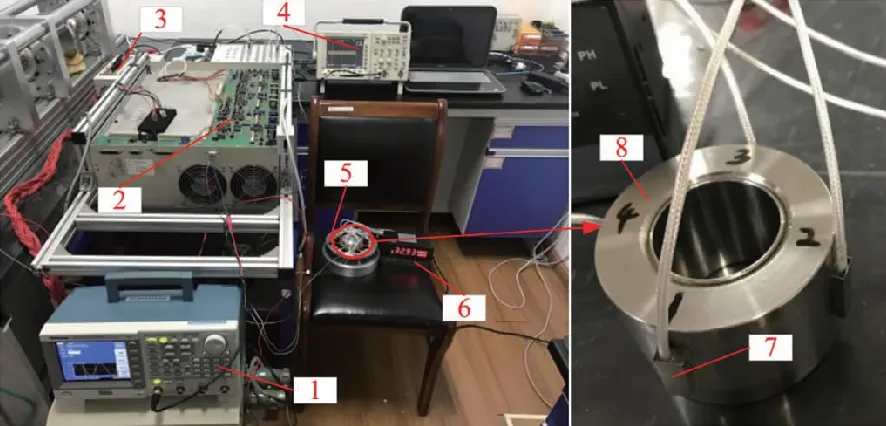

1—信号发生器;2—磁悬浮系统控制箱;3—电流转接箱; 4—示波器;5—磁悬浮轴承-转子系统;6—温度巡检仪; 7—PT100温度传感器;8—转子组件。 图6 实验系统实物图

表5 稳态时转子组件上的温度差

3 实验分析

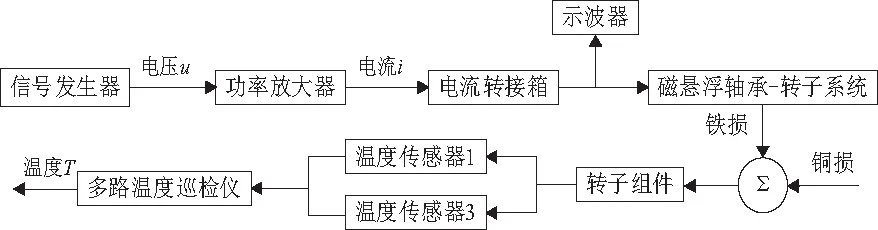

为了验证本文提出的磁-热耦合方法的准确性,搭建了一套实验系统,实物如图6所示,其原理图如图7所示。首先,由信号发生器产生激励电压信号,经磁悬浮系统控制箱中的功率放大器后,转换成幅值可调的交变电流信号。其中,电流信号可通过电流探头和示波器进行观测。最后,电流经过转接箱后通入1号PT100温度传感器位置处的一组线圈中。交变的电流产生交变的磁场,而磁悬浮轴承-转子系统在交变的磁场下,会产生涡流损耗、磁滞损耗和杂散损耗等。另外,线圈发热产生铜损耗。各项损耗产生的热量会加热转子组件,使转子内部产生温度梯度。通过图6中的PT100温度传感器对转子组件表面的温度进行采集,温度巡检仪具有多个通道,可以将采集到的温度数据可视化。

图7 实验系统原理图

一方面,由于测量过程时间为2 h,温度采集过程中,周围环境温度的变化对实验数据具有很大的影响。因此,保持环境温度不变,对实验数据的真实性至关重要。在实验前,首先通过空调的调节作用,将室内的温度维持在某一恒定温度,且在实验过程中,室温保持不变。另一方面,由于PT100温度传感器个体之间的制造偏差,需要预实验,然后选择两个相同性能的PT100温度传感器贴在转子组件的被测表面。最后,对每一种电流工况,需要多次实验,避免实验数据的偶然性。

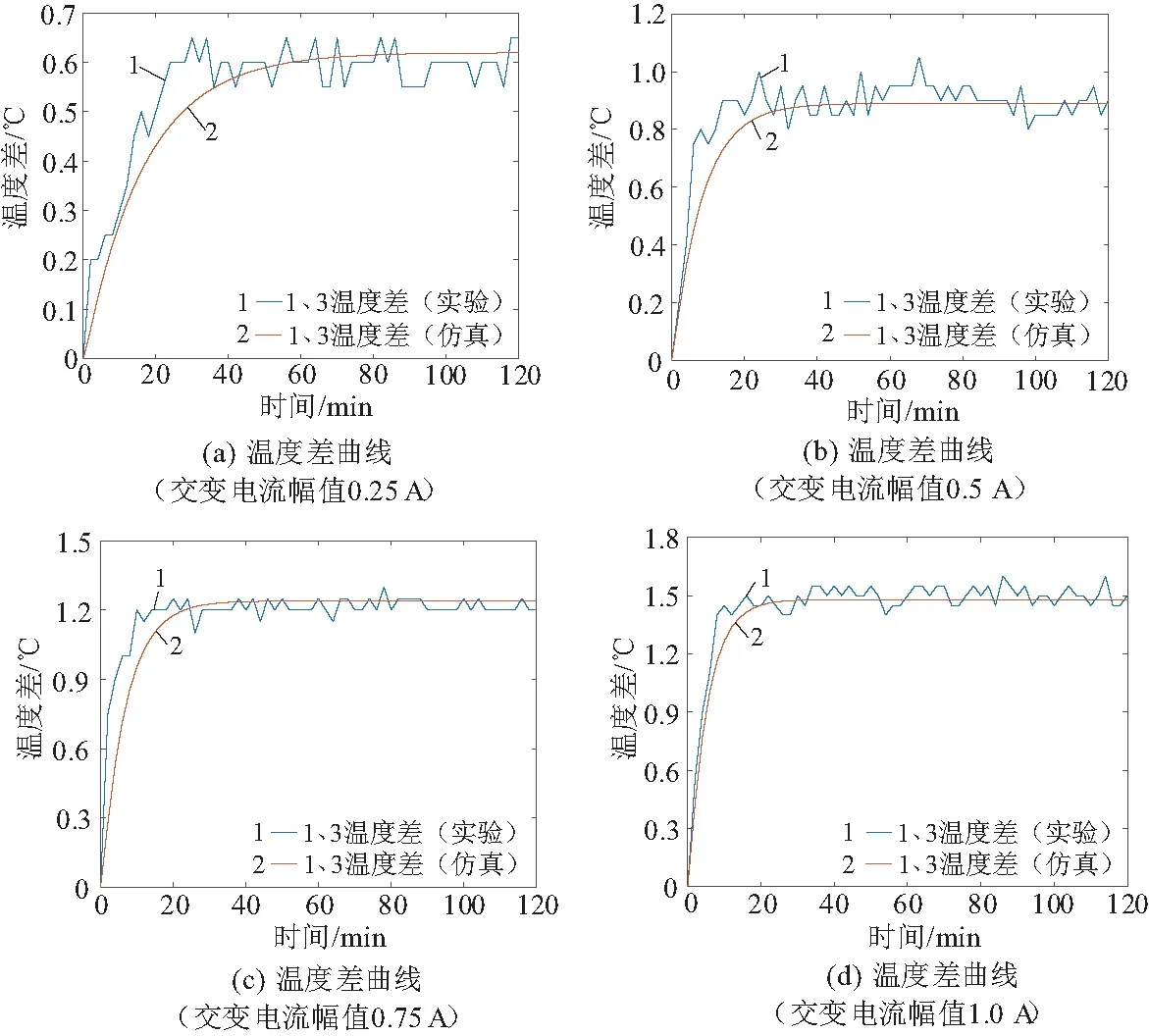

经过实验测量后,实验结果和仿真结果的对比,如图8所示。本文采用的是工业实践中最高精度的PT100温度传感器,其精度为±0.1℃。因此,实验数据具有一定的波动性。在数据记录时,取温度数据的平均值作为实验数据,从而降低实验误差。由图8可知,位置1与位置3处温度差的仿真结果能够和实验结果较好地吻合,验证了本文提出的磁-热耦合仿真方法能够准确分析出转子内部的温度差异分布情况。

图8 仿真结果与实验结果对比图

4 结语

本文对磁悬浮转子内部的温升分布情况进行了深入的研究。通过二维磁场求解出定、转子的损耗后,以空间坐标相对应的原则映射到温度场的三维模型中。然后铜损耗以体积生热率的方式也包含在模型中。最后通过实验,验证了本文提出的磁-热耦合分析方法能够准确地分析出磁悬浮转子内部的温度分布情况。