陶瓷快速成型技术研究现状与展望

2020-10-21刘庆壮许路佳范立成

刘庆壮, 许路佳, 范立成

(苏州大学 机电工程学院,江苏 苏州 215000)

0 引言

陶瓷材料由于具有耐高温、抗腐蚀以及抗氧化等优异特点,在航空、航天、电子和医学领域得到了广泛应用[1]。传统的陶瓷成型方法主要分为注浆成型、可塑成型和压制成型,但均利用模具成型,制作周期长,精度与结构无法满足现代高性能陶瓷的市场需求[2]。近年来, 由于陶瓷3D打印具有操作简单、成型速度快、成型方法多种多样的优点,逐渐被熟知并研究。3D打印快速成型技术,又称为“增材制造技术”,与传统的“减材制造技术”有明显差别,“增材制造技术”融合了计算机辅助设计,以数字模型文件为基础,通过软件与数控系统将专用材料逐层打印,制造复杂零部件[3]。

1 陶瓷3D打印技术分类与发展现状

随着陶瓷3D打印技术的快速发展,目前已出现了不同的成型原理及特点,主要有喷墨打印技术(ink-jet printing, IJP)、熔融沉积成型技术(fused deposition moldeling, FDM)、分层实体成型技术(laminated object manufacturing, LOM)、光固化成型技术(stereolithography,SLA)和激光选区烧结技术(selective laser sintering, SLS),每种成型工艺都有自身的应用前景。

1.1 喷墨打印技术(IJP)

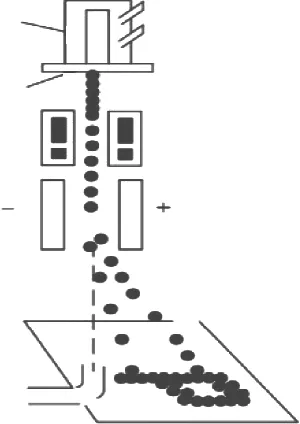

喷墨打印技术是利用陶瓷墨水打印成型,将陶瓷粉末与非金属材料、分散剂、粘结剂等混合制成“墨水”,然后利用3D打印机在成型表面上打印,得到最终产品。喷墨打印技术的打印头分为热发泡和压电式[4]。热发泡原理是在喷嘴处有个加热装置,加热时,陶瓷墨水急速汽化并且形成气泡扩散,扩散后的气泡会随着外部气压的作用下逐渐膨胀,最终从喷嘴全部喷出,在预先设计的轨迹下逐层叠加;停止加热后,墨水冷却,气泡收缩,墨水回缩,并停止打印[5]。压电式原理是在陶瓷两边不同的电压下会产生变形,伴随着计算机数据不同,墨水被均匀喷出,原理图见图1。

图1 喷墨打印技术原理

1.2 熔融沉积成型技术(FDM)

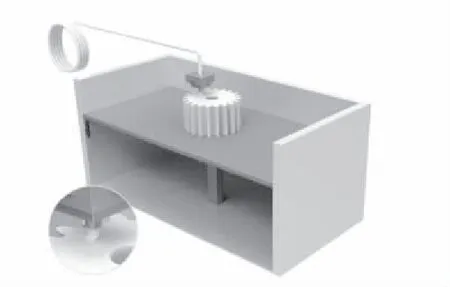

熔融沉积成型是利用供料辊、导向套和加热喷头组

成[6],供料辊在机械运动的配合下将预先缠好的丝状陶瓷材料送入到导向套,然后顺着导向套进入喷头,喷头加热,熔化到一定程度(略高于熔点),同时喷头按照预定的轨迹运动,熔化的丝状陶瓷也按照轨迹在成型板上层层冷却叠加,最终得到需求的产品,原理图见图2。

图2 FDM工艺示意图

FDM成型技术最初是由S.S.Crump[7]在1988年专利申请,STRATASYS[8]在1990年将其商业化,1995年,罗格斯大学第一次使用这种方法成型陶瓷胚体。丝状陶瓷作为原材料,其柔性、弹性模量、黏度和强度对成型陶瓷有很大影响,并且还需要考虑喷嘴的移动速度、吐丝速度等,另外还需考虑去除杂质以及收缩率等问题。

1.3 分层实体成型技术(LOM)

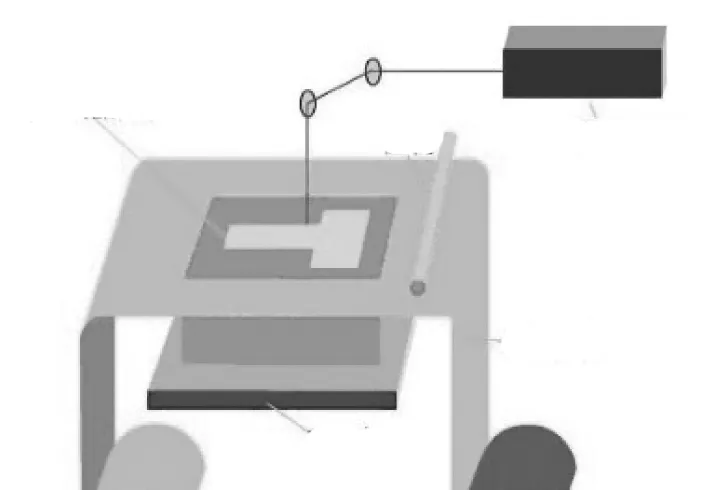

分层实体成型技术的特点之一是在已经成型好的陶瓷薄片上,经过辊轮加热与上层粘结,并通过激光切割剩余薄片成型,所以这种方法更确切来说是面到体的成型工艺[9],并且无需支撑件,成型速率高,后处理简单,非常适用于复杂零件的制造,原理图见图3。

图3 LOM工艺示意图

杨少斌等[10]制备了可控孔结构多孔陶瓷,通过改变网格布局结构,得到的可控结构多孔陶瓷孔隙率可达65.49%,压缩强度可达36.10MPa,并且随着网格密度增加,通孔直径减小,孔隙率减小,体积密度增大,压缩强度增大。

1.4 光固化成型技术(SLA)

光固化成型技术主要是打印光敏树脂中参有陶瓷粉体高固相的浆体材料,光敏树脂一般由齐聚物、光引发剂、稀释剂组成。在计算机的控制下,紫色激光束照射浆料,逐层打印,最终成型产品,原理图见图4。

图4 LOM工艺示意图

光固化成型技术在打印氧化铝浆料陶瓷方面有显著优点,例如精度、速度、表面粗糙度都达到了商业化要求。3DCeram公司采用光固化技术制备的氧化铝性能已经达到甚至部分超过了常规的95瓷,并在2015年推出了首台工业级大幅面陶瓷3D打印机——CERAMAKER。

1.5 激光选区烧结技术(SLS)

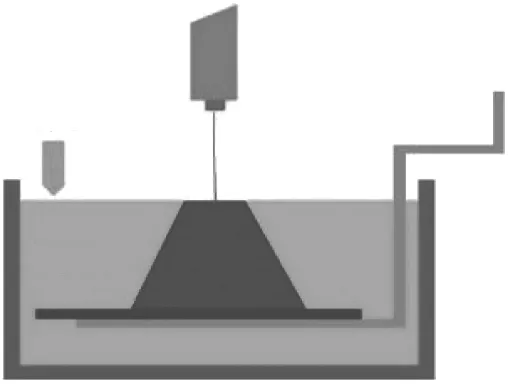

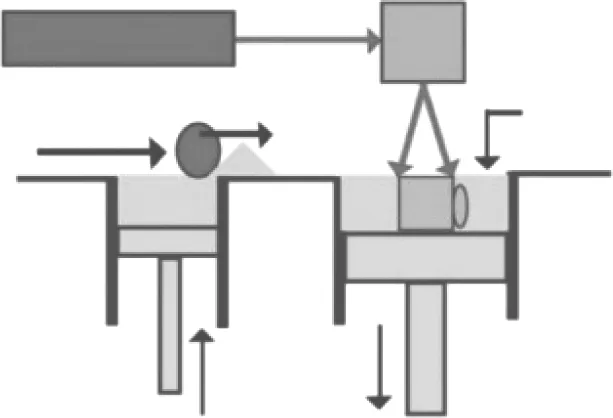

激光选区烧结技术开始于1986年,由DECKARD S[11]率先提出这一概念,SUBRAMANIAN K[12]首次将陶瓷材料与之结合起来。粉末供料系统在机械运动配合下向上送粉,辊轮将送来的粉料平铺于工作表面,激光按照计算机控制的路线扫描粉末并将粉末中的低熔点材料熔化烧结,成型活塞下降一定的高度,重新铺粉、扫描和熔化,反复操作同一步骤,最终成型,原理图见图5。

在此基础上,1995年德国Fraunhofer激光研究所HAGEDORN[13]提出激光选区熔融技术,与之不同的是不需要添加任何粘结剂,直接熔融成型。

图5 SLS工艺示意图

Fraunhofer激光研究所的WILKES J等人[14]将Al2O3-ZrO2粉末(Al2O3占比为58.5%,ZrO2占比为41.5%)预热至1 715℃时打印成型,最终的成型零件有效地避免了裂纹的产生,致密度为100%,弯曲强度为500MPa,但是表面粗糙度精度低,高度仅能达到3mm。

2 结语

本文详细介绍了陶瓷3D打印的技术原理以及发展现状,阐述了不同3D打印技术的特点、发展现状与研究成果,但是仍然存在技术难点。

喷墨打印技术的主要难点在于墨水配置及喷嘴装置方面的改进,并且还需在打印速度、成型精度和成型质量等方面作出研究以减少内部应力集中,保证产品的致密度和力学性能,并逐渐在电子器件、多孔过滤件、陶瓷牙齿等尺寸小、形状复杂等精度高的产品应用。

熔融沉积成型技术在成型材料的基础上,打印零件主要问题是表面破孔及凹凸不平、基底翘曲与变形等。因此该成型技术的发展还需要在打印速度、温度、层厚上作出改善,得到最优参数。目前该技术可应用在汽车工业、医疗卫生和食品加工等方面,随着该技术的发展,未来可预见会在航空航天方面发挥优势,尤其是卫星与空间站方面。

分层实体成型技术的发展已经较为成熟,在材料、精度、尺寸等方面有显著优势。目前该技术以改善零件表面质量、机械及控制方面为目标,拟扩大在医疗、航空、电器和建筑等行业的应用。

光固化成型技术的主要难点在于成型精度以及工作环境。目前,基于此方法的成型产品已经在航空航天领域得到了应用。随着该技术的发展,一般要求制件具有微米级或亚微米级的细微结构,未来在微电子和生物工程等领域将得到应用。

激光选区烧结和激光选区熔融技术本质上都为烧结技术。烧结技术的主要难点是去除杂质、提高力学性能等。熔融技术虽然克服了烧结技术的难点,但是在成型精度、表面粗糙度和致密度等方面又增加了难点。目前,该两种技术的发展主要需要降低设备成本,优化成型参数,未来有可能在航空航天和生物医疗得到应用。

总之,3D打印技术对比传统加工方法在形状、速度等方面有显著优点,但是仍需大量科研工作者在材料及技术上有新的突破。