汽车制动主缸活塞部件拧紧机研制

2020-10-21田春林李品杨晓宇雷林

田春林,李品,杨晓宇,雷林

(1. 长春理工大学 机电工程学院,吉林 长春 130022; 2. 长春裕普机械设备有限公司 技术中心,吉林 长春 130012)

0 引言

目前,关于汽车制动主缸活塞部件的装配紧固,传统气动扳手的拧紧方法依然被大量采用。针对气动扳手装配活塞部件存在的操作性弊端[1],本文所研制的活塞部件拧紧机通过固定工位的方式,在电控单元的控制下,使伺服拧紧电机搭配转矩传感器在气缸的配合下进行有效的工作,不仅稳定了装配过程中对活塞部件的拧紧力矩,同时还大大降低了操作人员的劳动强度,并且通过电控单元可在触摸屏上实时显示拧紧力矩值以及被检测的活塞部件半高尺寸测量值,能够及时、准确地区分出活塞部件装配中的不合格品。由于所研制的活塞部件拧紧机有操作简易、功能丰富、工作效率高的特点,其具有广泛的发展前景。

1 拧紧机系统的工作原理及结构布局

1.1 拧紧机的技术要求

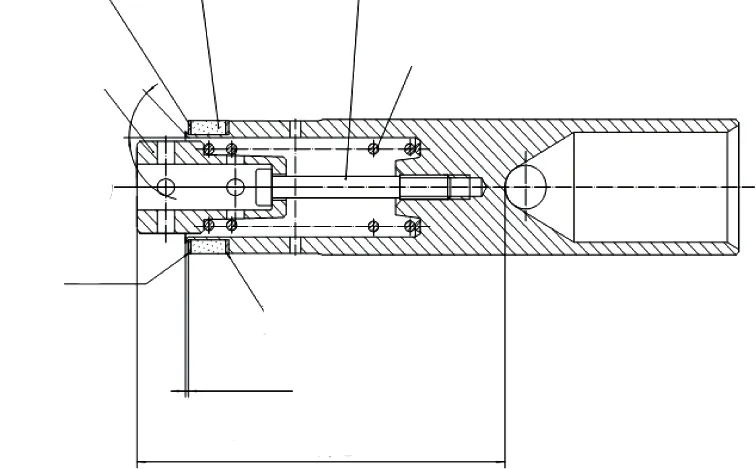

本文所研制的拧紧机设备主要用于柱塞式汽车制动主缸第一活塞部件的装配。工艺要求拧入活塞体内的限位螺钉所受的拧紧力矩和装配完毕后第一活塞总成的半高尺寸同时稳定在合格范围之内。第一活塞总成结构简图如图1所示。

图1 第一活塞总成结构简图

1.2 拧紧机的工作原理

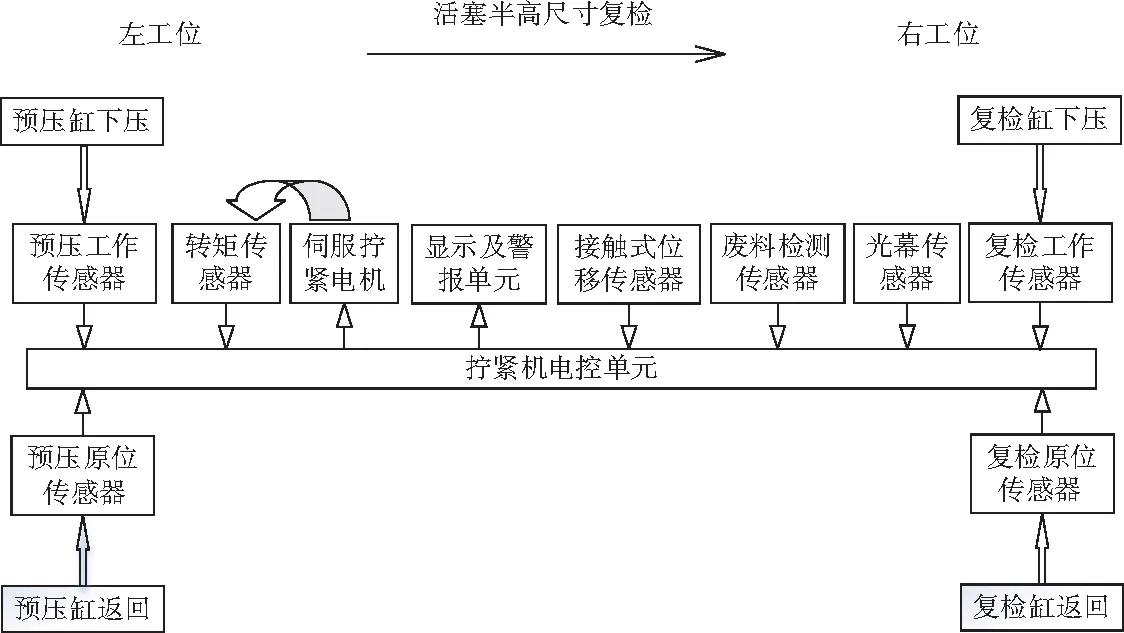

本文研制的汽车制动主缸活塞部件拧紧机设备系统主要由各种传感器、电气控制单元、活塞部件拧紧工位、半高尺寸复检工位、盛具盘、不合格品箱、显示以及警报单元等部分组成。

拧紧机电控单元通过分析处理各外围模块传递过来的电信号,在已经编辑设定好的逻辑控制方法控制下,对设备各执行机构发出相应的运行指令,实现各个执行机构有效操作配合,正确、高效地对第一活塞部件进行装配及其半高尺寸的检测。图2为拧紧机系统原理框图。

图2 拧紧机系统原理框图

1.3 拧紧机总体结构布局

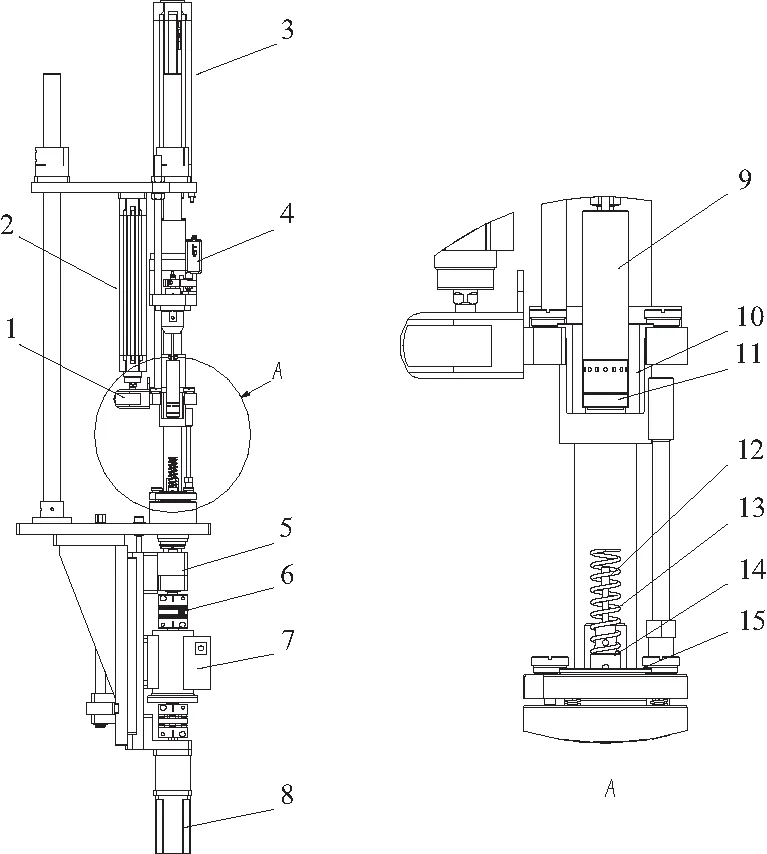

活塞部件拧紧工位采用伺服电机搭配不同规格的批头施拧活塞限位螺钉,在左工位一侧装有一个笔形气缸,其伸出端连接在工件安装移动板上,并搭配精密调压阀,使工件定位组件停止在任意位置,起到平衡器的作用。半高尺寸复检工位装有直线球轴承式位移传感器,在上部气缸的作用下下压第一活塞总成件,进而得出第一活塞总成的半高尺寸。另外还为设备设置了“储钱罐式”的不合格品箱,不合格品需投入不合格品箱后,设备方可继续动作。同时在操作者便于观察的位置设置工艺挂架及控制面板,面板设置电源、照明开关,通过操作旋钮可对部分检测项目进行选择。拧紧机实物图如图3所示。

图3 汽车制动主缸活塞部件 拧紧机

2 拧紧工位结构设计

操作人员在左工位将限位螺钉、弹簧限位座、活塞弹簧施拧进第一活塞一定深度的部分被称为活塞部件拧紧装配操作机构。本文研制的拧紧机系统活塞部件装配拧紧单元采用固定工位的形式,使上部预压气缸配合下部伺服拧紧电机自下而上对活塞部件进行拧紧操作,拧紧过程简易可靠,且劳动强度小。

该过程首先把磁环和磁环挡圈装配到活塞上,其次将弹簧限位座、第一弹簧和限位螺钉组装在一起,并把零件一起装到拧紧机拧紧底座上,然后将配套好的第一活塞(装好的磁环和磁环挡圈)、螺纹孔向下装到拧紧机活塞定位块上。接着拉动下拉把手,在笔形气缸的作用下,使工件定位组件悬停在合适的位置,此时活塞弹簧已进入第一活塞体内,避免了装配过程中活塞与弹簧的剐蹭现象。最后按下启动按钮,机床下部伺服电机启动,螺钉开始旋转,上部第一活塞在预压气缸带动下开始下行,自动将活塞部件限位螺钉拧紧到位。拧紧过程中转矩传感器检测拧紧力矩是否满足活塞部件拧紧力矩要求,侧向位移传感器同时检测活塞部件拧紧尺寸是否合格。图4为活塞部件拧紧工位结构图。

1—下拉把手;2—笔形气缸;3—预压气缸;4—接触式位移传感器; 5—轴承定位座;6—联轴器;7—转矩传感器;8—交流伺服电机; 9—第一活塞;10—活塞定位块;11—磁环;12—限位螺钉; 13—活塞弹簧;14—弹簧限位座;15—定位底座。 图4 活塞部件拧紧工位结构图

3 电气控制单元

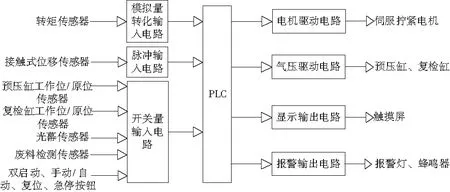

电气控制单元硬件结构主要是由可编程逻辑控制器(PLC)、模拟量转化输入电路、开关量输入电路、脉冲输入电路、电机和气压驱动电路、显示及报警输出电路等部分组成。拧紧机系统电气控制单元硬件结构如图5所示。

图5 拧紧机系统电气控制单元硬件结构

本文研制的拧紧机电气控制系统选用欧姆龙CP1H-XA小型PLC控制器,该型PLC指令运行速度快,具有良好的抗干扰性、可靠性、灵敏性[2]。在预压缸、复检缸的原位及工作位采用的传感器是一种非接触式的霍尔元件传感器,能准确地检测汽缸内活塞的位置。左工位转矩传感器输出与其所受转矩成正比的5 kHz~15 kHz的频率信号,然后通过F/V信号转换器将其转化成(0±10)V的模拟量电信号传送给PLC控制器进行运算处理[3],将运算出的转矩数值实时显示在触摸屏上。左、右工位上均装有分辨率为0.5 μm的接触式位移传感器,经过放大器处理后输出TTL标准差分信号,再由信号转换隔离器将其转换成单端推挽HTL脉冲信号[4]传送给PLC控制器,经过对其零点校准后,可精确地得出每个活塞部件装配完成后的半高尺寸值,并将其显示在触摸屏上。同时在操作台边缘设置光幕传感器,当人身欲进入设备工作区时,光幕被遮挡,传感器发出遮光信号给PLC控制器,使设备处于停止工作状态。另外设备以双按钮形式进行启动,可避免在启动设备时,操作人员单手处于设备工作区而造成伤害。而且在操作者伸手可及处设置急停按钮,急停按钮功能实现设备中止检测、快速复位。

在触摸屏上预设好转矩和半高尺寸的合格范围后,对检测到的不合格件,蜂鸣器被激活,报警红灯闪亮,设备停止工作并复位。此时将不合格件投入废料箱,废料箱内装有废料检测传感器,其感应到不合格件后,设备方可继续工作,可以有效避免不合格件进入下一道工序。

4 试验结果

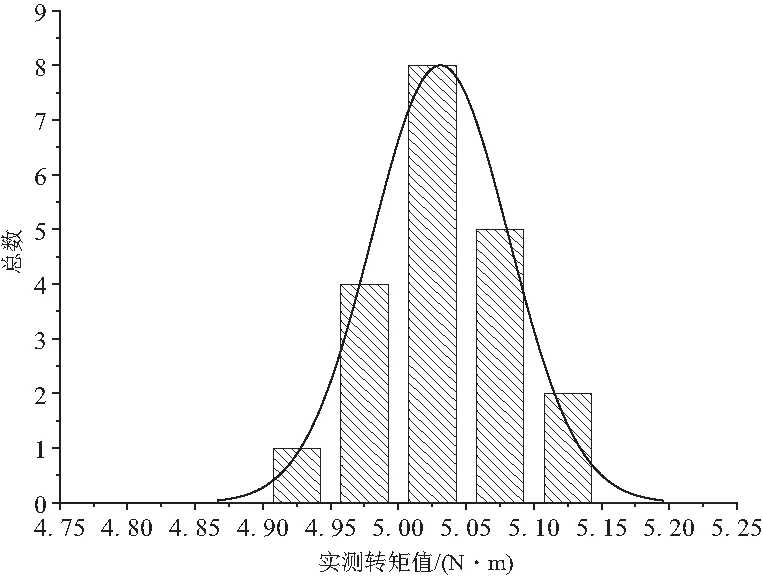

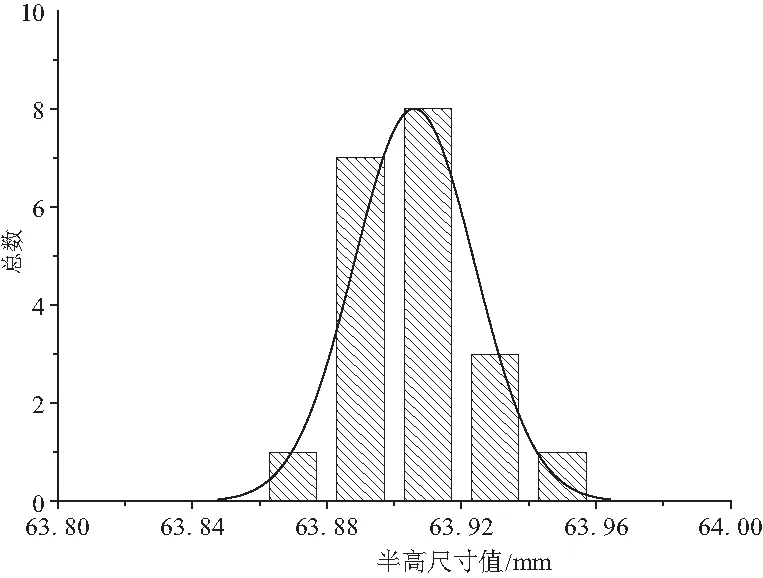

为了验证所设计拧紧机系统活塞部件装配的科学性与可靠性,取20组编号1-20的第一活塞部件装配样品元件,进行样品装配试验。装配完成的活塞总成样品按产品要求转矩合格范围为(5±0.25)N·m,半高尺寸合格范围为(63.9±0.1)mm,根据试验结果分别绘制了活塞部件装配过程转矩值直方分布图和活塞部件半高尺寸值直方分布图,如图6、图7所示。

图6 活塞部件装配转矩分布

图7 活塞部件半高尺寸分布

通过对试验数据分析,可以看出样品第一活塞部件的装配转矩及半高尺寸均符合对应误差要求,且90%的活塞试验样品装配转矩误差基本稳定在±0.10N·m之内,

95%的活塞试验样品半高尺寸误差基本稳定在±0.03mm之内。由此可以看出,本文所研制的活塞拧紧机在对第一活塞部件进行拧紧装配的过程中,拧紧转矩和活塞部件半高尺寸均可达到较好的预期效果。

5 结语

本文研制的活塞部件拧紧机系统可以看成由活塞部件装配拧紧和活塞部件半高尺寸复检两大功能单元组成,不仅可以有效避免活塞部件装配过程中活塞与弹簧的剐蹭问题,还可以通过实时观测拧紧力矩的变化和被装配活塞半高尺寸值,及时地区分出活塞部件装配不合格品,操作简单,性能可靠,符合当下企业及工人对汽车制动主缸活塞部件拧紧装配工作的要求。