花瓣形喷嘴的射流流动与卷吸特性研究

2020-10-21宋岩韩东司泽田郑明瑞

宋岩,韩东,司泽田,郑明瑞

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

离心式风机作为风机的一种已广泛应用于工厂、建筑、矿井、隧道、车辆、船舶等的通风、排尘和冷却过程。然而,在实际工程应用中,在小流量工况下,现有的离心式风机普遍存在核心流过短、扩散快的问题。喷嘴是一种能够获得高能量、高速度的装置,将其用于解决离心式风机这一关键技术短板,对提高离心式风机整体稳定性能具有重要的价值和意义。

目前,国内外研究学者针对喷嘴开展了大量卓有成效的研究。国外研究学者对各种出口射流流场进行了大量实验与模拟研究,QUINN W R等[1]使用热线风速测量仪和皮托静压管研究了等边和等腰三角形自由空气射流,实验结果表明等边三角形射流的近场混合比等腰三角形更快。IYOGUN C O等[2]采用 LDV 研究了急速扩张对不同形状喷嘴的扩展和射流卷吸特性的影响规律。国内研究学者禹言芳等[3]借助Fluent软件模拟研究了三角形、正方形、圆、椭圆、十字形5种形状喷嘴的射流特性与卷吸特性,研究结果表明:三角形喷嘴的射流轴向时均速度与卷吸率最大。刘萍等[4]采用数值模拟研究了不同长宽比对矩形喷嘴核心流散射角和集束性的影响规律,结果发现:随着长宽比的增大,散射角越来越大,射流的集束性越来越差。李明等[5]借用Fluent软件研究了射流初速度和工作压力对射程的影响规律,认为射流射程与初速度和工作压力呈正比,射流射程随射流初速度和工作压力的增加而增加。李俊等[6]通过数值模拟的方法研究了喷嘴结构对射流流场的影响,认为喷嘴整流段长度有利于喷嘴出口流量的增加;当喷嘴收缩角为14°时,水射流性能最佳。

近年来,具有更好引射特性的花瓣型喷嘴引起了越来越多研究学者的重视。国外学者研究了花瓣结构对花瓣引射器的影响。国内学者薛康康等[7]对比研究了圆形和花瓣形喷嘴对喷射器性能的影响,结果表明,相较于圆形喷嘴,花瓣形喷嘴引射器引射比提高了13.3%。另外,王博滟等[8]对圆形和花瓣形出口喷嘴流场进行了模拟仿真研究,结果表明花瓣型出口喷嘴掺混卷吸作用优于圆形喷嘴。NASTASE I等[9]研究了有、无倾斜角度对花瓣喷嘴引射特性的影响规律,结果发现有倾斜角度的花瓣喷嘴具有更好的引射能力。单勇等[10]模拟研究了花瓣喷嘴的结构参数对其引射性能的影响规律,结果表明随着花瓣瓣宽的增加,引射能力下降。

综上所述,对花瓣形喷嘴主要以引射混合器流场研究为主,而对其喷嘴自由射流流场方面研究还未完全展开。为此,本文设计了一种新型的适用于离心式风机的花瓣形喷嘴,采用了Fluent软件对花瓣形喷嘴和常规的方形喷嘴的射流流场进行模拟对比分析,并研究了花瓣形喷嘴出口形状和出口面积对其射流流场的影响规律。在此基础上,分别以方形和花瓣形喷嘴为例进行了实验验证,验证其计算模型的准确性,为花瓣形喷嘴结构的进一步优化设计和工业应用提供了一定的依据。

1 数学模型

1.1 几何模型

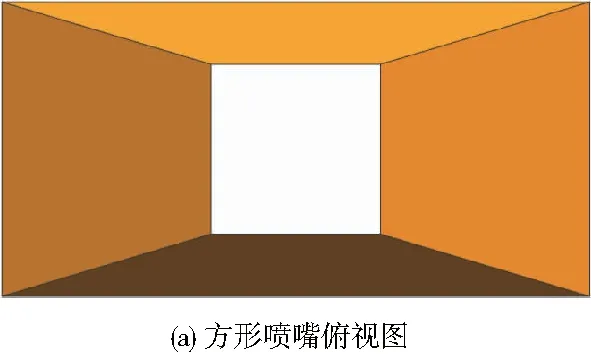

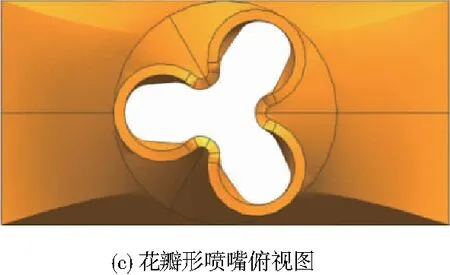

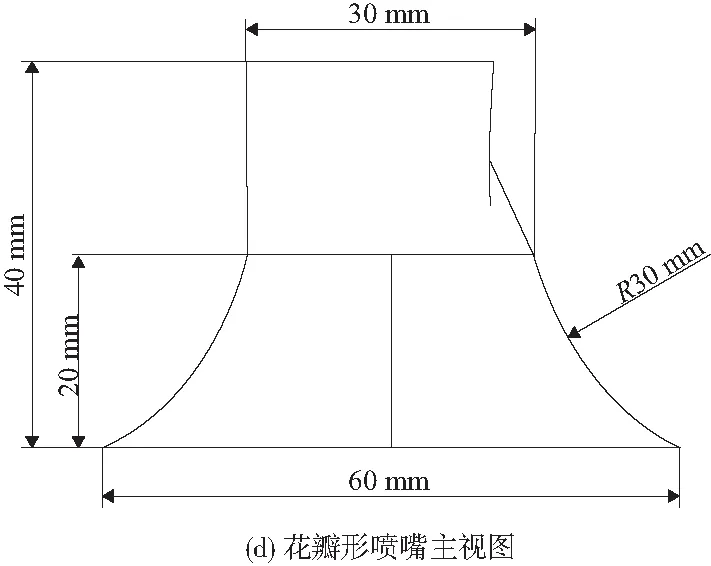

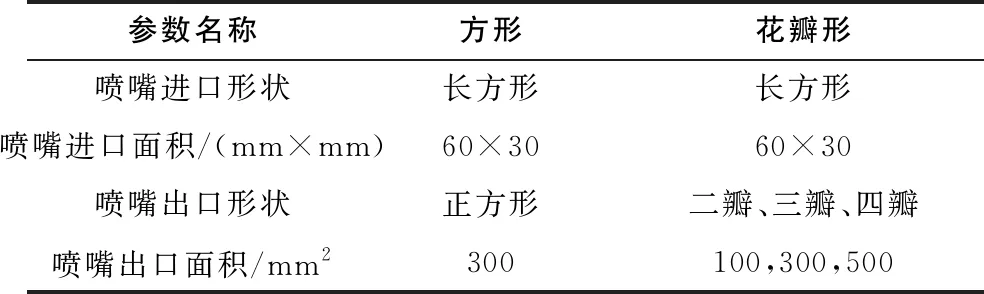

图1为两种喷嘴结构示意图,其中图1(a)和图1(b)为传统方形喷嘴的俯视图和主视图,其进、出口形状均为矩形;图1(c)和图1(d)为所设计的花瓣形喷嘴的俯视图和主视图,其进、出口分别为矩形和花瓣形,且由方形转圆形和圆形转花瓣形两部分结构组成。由图可知:相较于传统方形喷嘴,花瓣形喷嘴截面周长较长,且与静止气体接触面积相应较大,因此,花瓣形喷嘴具有更好的引射效果。本文主要对不同出口形状和出口面积的花瓣形喷嘴开展研究:1) 改变花瓣形喷嘴的波瓣数目(二、三、四瓣形);2) 改变花瓣形喷嘴的出口面积(100mm2、300mm2、500mm2)。表1所列为两种喷嘴结构的具体技术参数。

图1 喷嘴结构示意图

表1 喷嘴主要结构参数

1.2 计算模型与边界条件

计算喷嘴雷诺数可得:

(1)

式中:ρ为空气的密度,kg/m3;ν为空气的进口速度,m/s;d为喷嘴水力直径,m;μ为空气的动力黏度,N·s/m2。

因为喷嘴雷诺数>2 300,所以流体处于湍流状态,根据刘友宏等[11]对直排波瓣喷管k-ε模型的研究,标准k-ε模型较适合射流,因此湍流模型选择标准k-ε模型。1972年,SPALDING和LAUNDER提出标准k-ε模型,其中k-ε为两个未知量,该方程为:

(2)

(3)

式中:k为湍动能;ε为湍动能耗散率;Gb为浮力所引起的湍动能k产生项;Gk为平均速度梯度所引起的湍动能k产生项;YM为湍流脉动膨胀对于总耗散率的影响;σk、σε分别为与湍动能k及耗散率ε对应的普朗特数,σk=1.0,σε=1.3。

计算流域为1m×1m×1m的正方体流域,喷嘴位于其中一个表面的正中间位置,如图2所示。喷嘴进口流速为6m/s, 计算域四周均为压力出口,环境温度为293K。采用标准k-ε模型进行数值求解,监视残差值,当残差值<10-4时,计算结束。

图2 模型计算流域

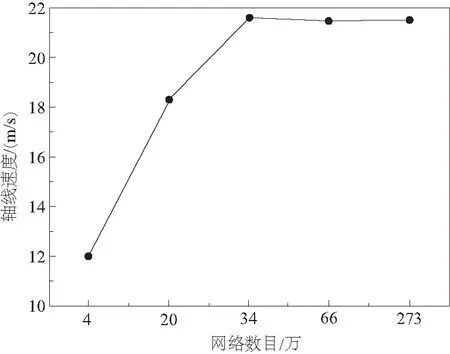

1.3 网格生成与无关性验证

鉴于花瓣形喷嘴结构比较复杂,网格采用结构化与非结构化的混合网格,在喷嘴周围采用非结构网格,在离开喷嘴一定距离后采用结构网格。由于喷嘴出口处流动情况复杂,变化较大,为保证模拟的正确性,对喷嘴出口部分进行加密处理。分别用网格尺寸为5mm、8mm、10mm、12mm、20mm 5种不同精度的网格对流域进行划分,其中网格数分别为273万、66万、34万、20万、4万。图3为不同网格精度下射流轴线速度图。由图3可以看出,20mm结果与其他结果相差较大,误差为43.6%,12mm结果与其他结果误差为10.3%,10mm结果与5mm结果误差<1%。综合考虑到计算精度及计算时间问题,选择网格尺寸为10mm。

图3 网格独立性验证

2 结果与分析

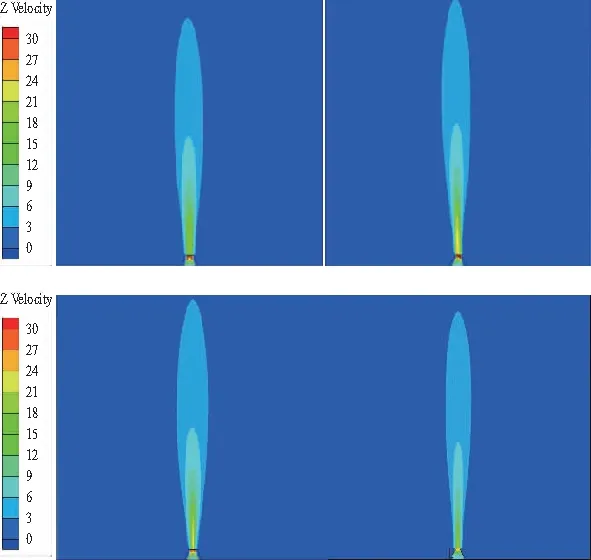

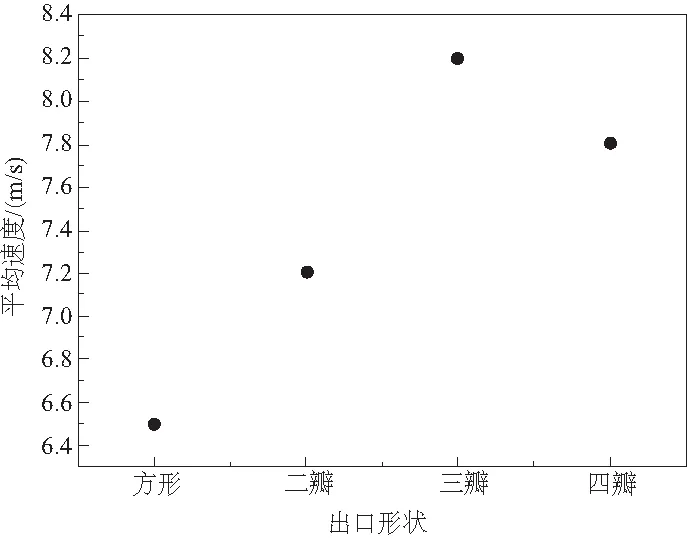

2.1 不同喷嘴出口速度场对比

图4为方形、二瓣形、三瓣形、四瓣形4种喷嘴在设定工况下速度云图,图5为4种喷嘴在设定工况下轴线平均速度对比图。由图可知:在相同喷嘴出口面积均为300mm2时,花瓣形比传统的方形喷嘴平均速度大,这是因为相较于方形喷嘴,花瓣形喷嘴的特殊几何结构在射流的上游提高了湍流强度,边界层增厚,在射流下游降低了湍流强度,因此,花瓣形喷嘴具有较大的平均速度。

作为衡量射流流场的重要指标,速度半值宽(B1/2)[12]是速度等于中心线速度一半的横向位置距中心线的距离,其计算公式如下所示,本文将其用于描述喷嘴出口射流流场的射流特性。

(4)

式中:X1/2为x方向速度半值宽,mm;Y1/2为y方向速度半值宽,mm。

从图5中还可以看到:距喷嘴出口100mm~1 000mm范围内,二瓣形、三瓣形、四瓣形喷嘴轴线平均速度分别为7.2m/s、8.2m/s、7.8m/s,三瓣形花瓣喷嘴的轴线平均速度更大,这是因为在3种花瓣形喷嘴截面周长基本一致的情况下,相较于二瓣形、四瓣形喷嘴,三瓣形喷嘴具有更小的速度半值宽,导致其具有较高的集束性,从而提高了其轴线平均速度。

图4 不同花瓣数目喷嘴速度云图

图5 不同花瓣数目喷嘴轴线平均速度对比

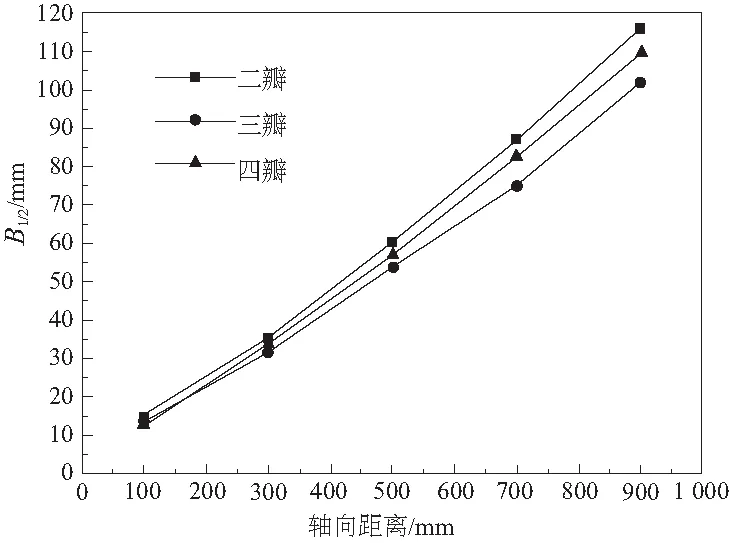

图6显示了3种花瓣形喷嘴的速度半值宽对比。由图可知:速度半值宽随轴向距离的增加而线性增加,在射流初期,各种喷嘴速度半值宽差异不大;在轴向距离>500mm后,不同形状喷嘴速度半值宽差异性开始显现;在轴向距离为900mm处,二瓣形、三瓣形、四瓣形喷嘴速度半值宽分别为116mm、101mm、110mm,三瓣形喷嘴速度半值宽最小,在相同进口速度下对射流的集束性最好。

图6 不同花瓣数目速度半值宽对比

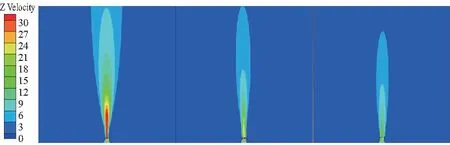

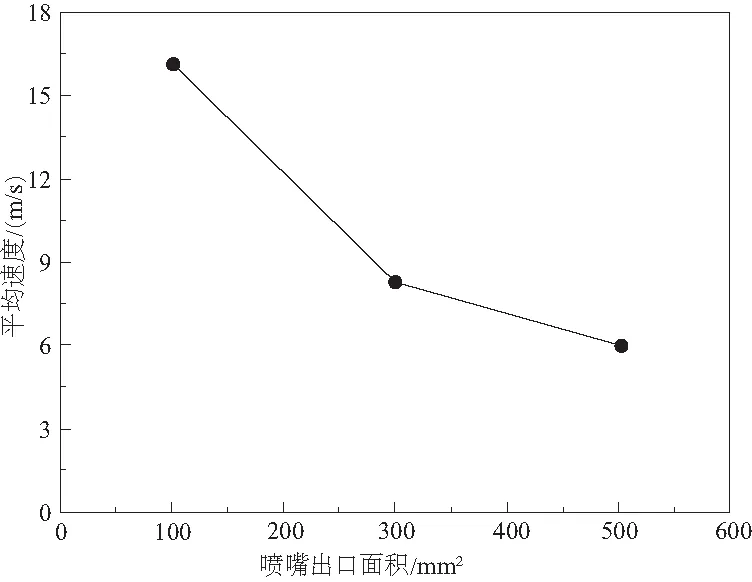

图7显示相同出口形状下(三瓣形),不同出口面积的喷嘴速度云图,图8为相应的轴线平均速度对比图。由图8可知,距喷嘴出口100mm~1 000mm范围内,出口面积分别为100mm2、300mm2、500mm2,喷嘴轴线平均速度分别为16.1m/s、8.2m/s和5.9m/s,轴线平均速度随着喷嘴出口面积的增大而减小。

图7 不同出口面积喷嘴速度云图

图8 不同花瓣数目喷嘴轴线平均速度对比

2.2 射流卷吸特性变化规律

射流卷吸率是衡量喷嘴卷吸特性的重要指标,其计算公式为(Q-Q0)/Q。式中:Q为轴截面内质量流量,kg/s;Q0为流体出口质量流量,kg/s。

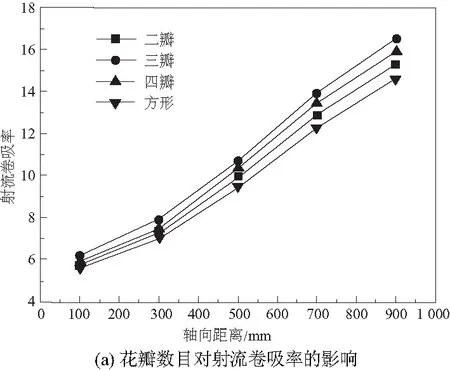

图9(a)为方形、二瓣形、三瓣形、四瓣形4种喷嘴在设定工况下射流卷吸率变化情况,其喷嘴出口面积均为300mm2。 由图可知,射流卷吸率随着轴向距离的增加而线性增加,相较于方形喷嘴,花瓣形喷嘴射流卷吸率更大。这是因为花瓣形喷嘴拥有更长的截面周长,增加了与周围气体的接触面积,进而增加了喷嘴的引射流量。三瓣形喷嘴射流卷吸率略大于其余两种喷嘴,这是因为三瓣形喷嘴射流宽度大,轴线速度大,带动周围气体运动的能力强。例如,在距喷嘴出口900mm处,方形、二瓣形、三瓣形、四瓣形喷嘴射流卷吸率分别为14.6、15.3、16.5、16.3。

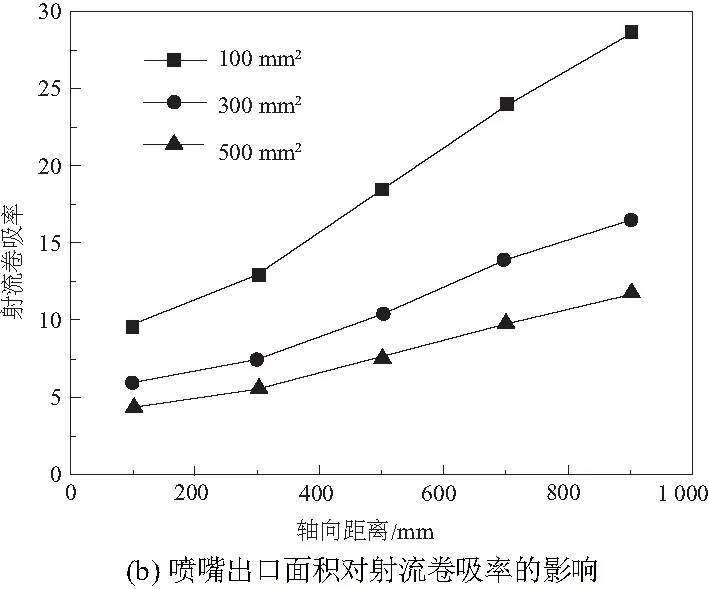

图9(b)显示相同出口形状下(三瓣形),不同出口面积的喷嘴射流卷吸率变化情况对比。由图可知:射流卷吸率随着喷嘴出口面积的增大而减小。例如,在距喷嘴出口900mm处,出口面积为100mm2、300mm2、500mm2的喷嘴射流卷吸率分别为28.7、16.5、11.7。

图9 喷嘴花瓣数目和面积对射流卷吸率的影响

3 实验验证研究

为了验证仿真结果的正确性,在实验室无风条件下,设计并搭建了风机喷嘴射流试验台,如图10(a)所示。该系统主要由风机、喷嘴以及测量系统3部分组成。风机型号为FH9733-B-12L-33,喷嘴如图10(b)所示,分别为方形、二瓣形、三瓣形、四瓣形喷嘴,4种喷嘴进口面积均为1 800mm2,出口面积均为300mm2,喷嘴均采用型号为MakerBot Replicator 2的3D打印机打印得到。风速仪为GM8902+数字式风速仪,测量精度误差为1%。实验时喷嘴进口速度为6m/s, 环境压力为1.01×105Pa,环境温度为293 K。为防止风机与喷嘴之间出现漏风现象,在风机出口与喷嘴入口处用热熔胶进行加固;为保证风速仪在同一水平高度上,用小车对风速仪进行移动;为减小实验误差,保证实验结果的正确性,每个测量点测量5次,并取其平均值。

图10 实验系统图及实物图

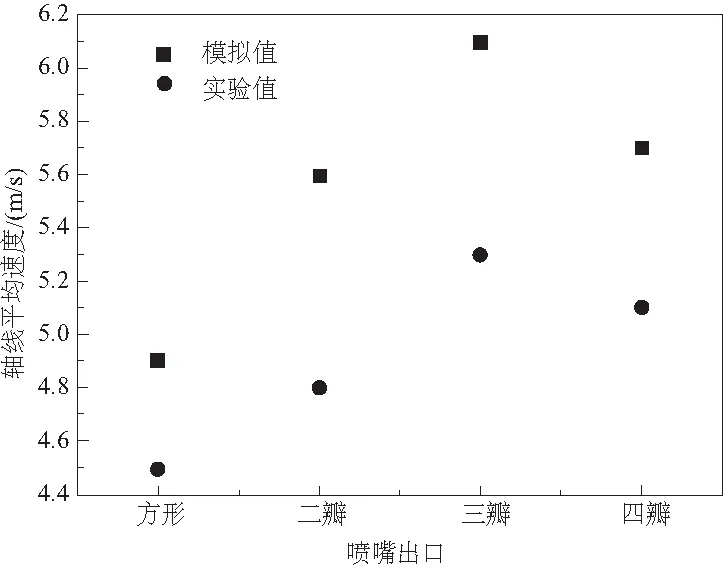

图11为设定工况下在距喷嘴出口300mm~900mm范围内各喷嘴的平均速度。由图11可以看出,方形、二瓣形、三瓣形、四瓣形4种喷嘴轴线平均速度分别为4.5m/s、4.8m/s、5.3m/s、5.1m/s。显然,花瓣形喷嘴速度大于方形喷嘴,而3种花瓣形喷嘴中三瓣形喷嘴速度最大。相较于方形喷嘴,三瓣形喷嘴轴线平均速度提高了10.4%。这与以上模拟结果相一致,其相对误差<10%。因此,验证了仿真结果的正确性。

图11 喷嘴轴线平均速度对比图

4 结语

本文以喷嘴为研究对象,提出一种适用于离心式风机的花瓣形喷嘴,采用数值模拟和实验验证相结合的方法对比研究了方形和花瓣形喷嘴的射流流场特性,得到以下结论:

1) 在相同的出口面积下,对于不同出口形状的喷嘴,花瓣形喷嘴轴向平均速度大于方形喷嘴,而在3种花瓣形喷嘴中三瓣形喷嘴轴向平均速度最大;在相同出口形状下(三瓣形),对于不同出口面积的喷嘴,出口面积越小,喷嘴出口轴向平均速度越大。

2) 在相同的出口面积下,对于不同出口形状的喷嘴,花瓣形喷嘴射流卷吸率大于方形喷嘴,而在3种花瓣形喷嘴中三瓣形射流卷吸率最大;在相同出口形状下(三瓣形),对于不同出口面积的喷嘴,出口面积越小,喷嘴射流卷吸率越大。

3) 实验结果和模拟结果变化趋势基本一致,其相对误差不高于10%。在喷嘴进口速度为6m/s情况下,在距喷嘴出口300mm~900mm范围内,三瓣形喷嘴轴线平均速度比方形喷嘴提高了10.4%。