盐穴储气库井筒泄漏监测室内模拟实验

2020-10-21王文权贾建超赵明千王丹玲陈彬窦冬谢楠

王文权 贾建超 赵明千 王丹玲 陈彬 窦冬 谢楠

1. 中国石油华北石油管理局有限公司江苏储气库分公司;2. 华北油田煤层气与储气库事业部

储气库注采井是储气库最基本的组成单元,随着储气库建设的速度加快,储气库注采井的数量也越来越多。储气库井注采运行时压力呈周期性变化,井筒管柱和胶结水泥石长期受交变温度及应力的影响,易出现井筒漏失的情况,导致井口带压、管外漏失和管外天然气聚集等[1]。环空带压或层间窜流情况不突出时会对压力监测与井口放压的成本产生影响,而严重时则需要关井、修井,甚至会导致整个腔体报废,影响长输管道的运行安全。

光纤传感技术的优越性在于能够实现对监测对象的长期实时全面覆盖,光纤具有实时直读、寿命长、传输与监测距离长、耐高温高压、不受电磁干扰、可靠性高、井下无电等特点,且传感部件和信号传输部件均为功能型光纤,成本低廉,可用于长期可靠的连续在线监测。利用光波在光纤中传输时相位、偏振等对振动敏感的特性,连续实时地监测光纤附近的振动。根据干涉传感原理和后向散射探测技术,当管柱某处发生泄漏即可扰动光纤,使此处的后向散射光强减弱,结合达到探测器的时间即可定位泄漏点[2-3]。

以盐穴储气库实际生产情况为出发点,以保障储气库平稳安全运行为目标,结合光纤分布式声波传感系统(DAS)进行井筒泄漏监测室内模拟实验。

1 分布式光纤泄漏监测技术理论

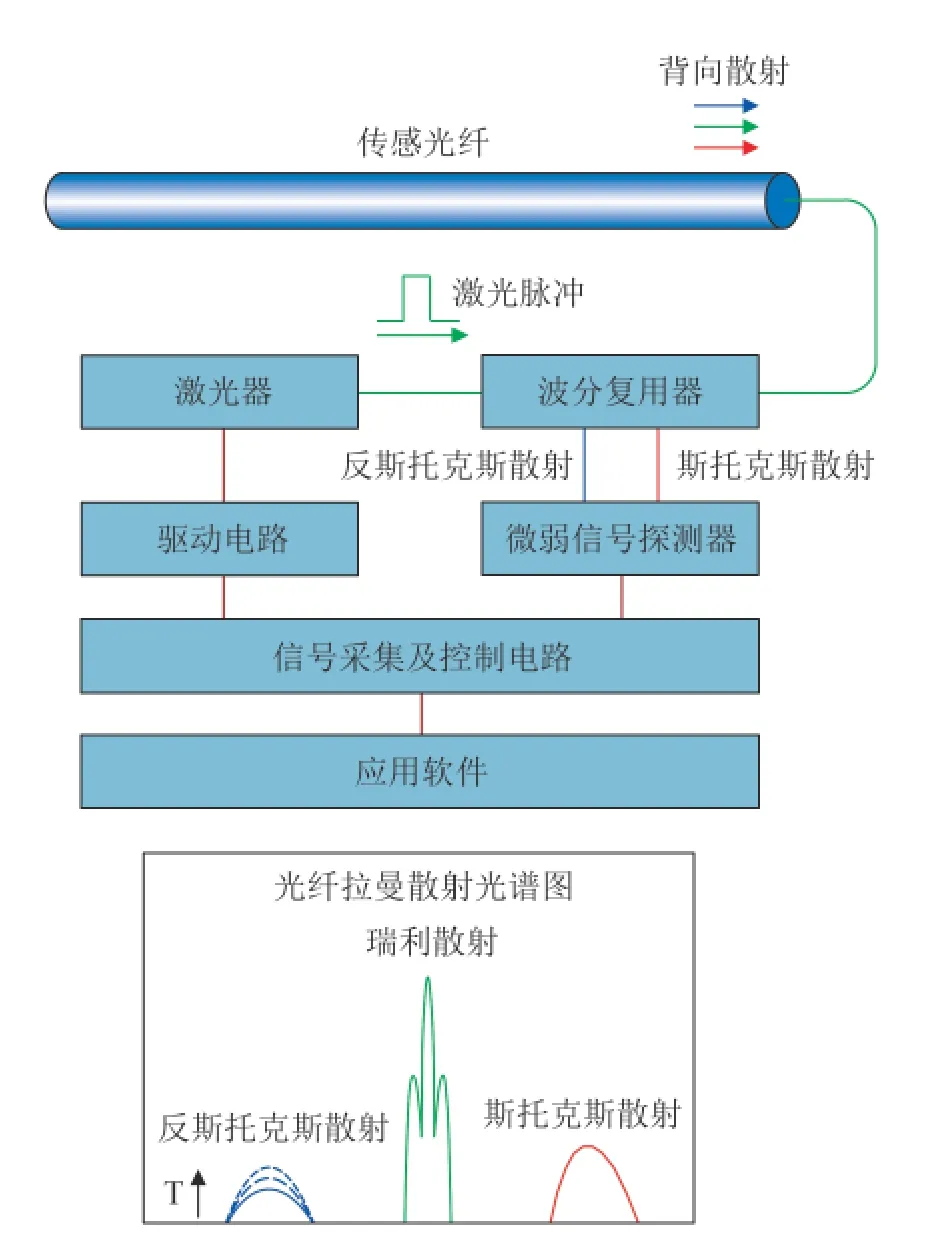

如图1 所示,分布式光纤泄漏监测技术DAS(Distributed Acoustic Sensing)利用相干瑞利散射光的相位而非光强来探测音频范围内的声音或振动等信号,当声音或振动引起该位置干涉光相位的线性变化,通过提取该位置不同时刻的干涉信号并解调,可实现对外界物理量的定量测量[4-6]。DAS 技术不仅可以利用相位幅值大小来提供声音或振动事件强度信息,还可利用线性定量测量值来实现对声音或振动事件相位和频率信息的获取[7-10]。

由伯努利方程可知,当储气库井管道发生泄漏时,管内气体流速、流量发生局部变化,泄漏点处气体压强也会随之发生变化,通过监测压强分布即可准确标记泄漏点。

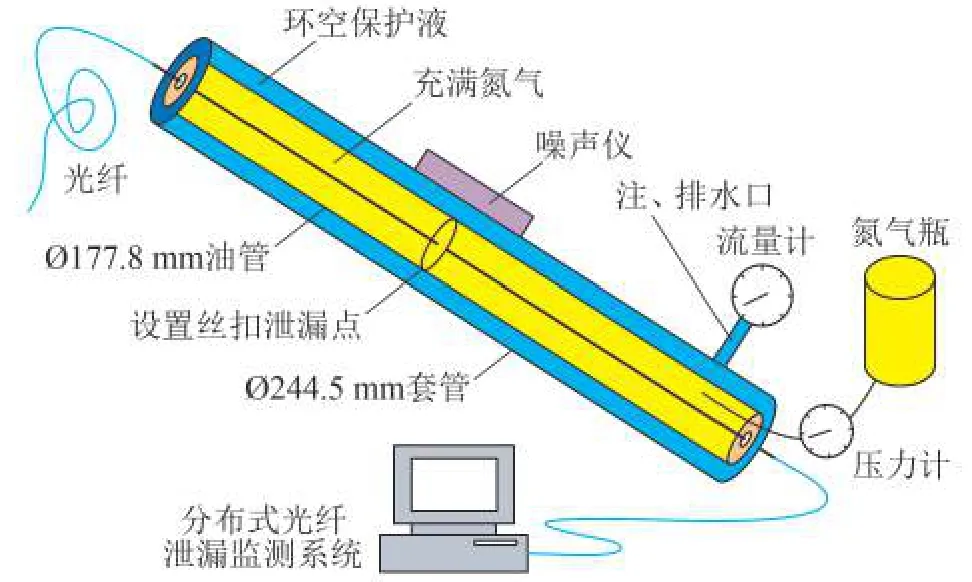

图1 分布式光纤泄漏监测系统Fig. 1 Leakage monitoring system based distributed optical fiber

式中, ρ为流体密度,g/cm3;v为流体该点的流速,m/s;g为重力加速度,m/s2;h为该点所在的高度,m;p为流体中某点的压强,MPa。

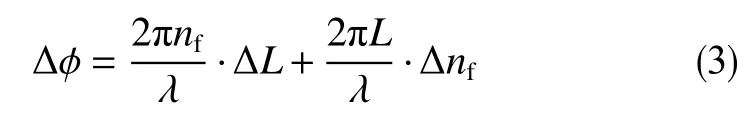

管内探测光纤还会受到压力的作用。将连续激光输出调制为脉冲宽度较窄的光信号作为探测光注入传感光纤,光脉冲信号在传感光纤中前向传输L长的距离并产生后向瑞利散射光,则光波相位为

式中,nf为光纤中的折射率;L为传输长度,m; λ为入射光波长,m。

其中脉冲宽度范围内同时产生多个瑞利散射光信号,并在探测器处发生多光束干涉,外界物理量发生变化时将引起多光束干涉光的相位发生变化,并体现为后向瑞利散射光的强度变化。光纤受到压力作用导致传播光的相位变化为

式(3)中第一项表示压力产生应变引起光纤长度变化的效应;第二项则表示由于传播常数的变化所引起的相位移,它由光纤的弹光效应改变折射率引起的。

根据探测器探测到的后向散射光强及到达探测器的时间即可知道沿光纤路径上任一点的初始后向散射光强。由于物理量改变的是干涉光相位,因此该技术具有非常高的灵敏度。

2 室内模拟实验设计

2.1 实验目的

为了验证分布式光纤监测技术的可行性和实用性,进行室内模拟实验。通过模拟井下工况条件测试该技术的测量精度及测量下限,结合噪声测井技术的结果辅助评价分布式光纤监测技术的可靠性,为后续井下实验提供理论依据。

2.2 室内实验条件

实际工况储气库井深为800~1 100 m,井口压力维持在6~16 MPa,井底温度大约为45~65 ℃,井口温度为−5~50 ℃之间,注采管柱管径Ø177.8 mm,生产井内管柱中充注的是天然气,注采管柱与套管间环空充注环空保护液,可能存在的泄露点为丝扣、封隔器处。

为了取材方便,实验分别选用Ø177.8 mm 和Ø244.5 mm 管柱作为油套管组合,因DAS 检测技术仅与泄漏量所产生的振动大小相关,故实验仅关注泄漏量与DAS 检测精度之间的关系。设置一个固定的泄漏点,通过不断提高压差来调整泄漏量,辅以噪声测井观察DAS 检测的准确性。实际井下工况条件内外管压差一般处于0~12 MPa 区间内,根据实际条件设置实验泄漏量大小及所对应压差。实验使用的氮气瓶也需满足一定的压力要求,为保证测量精度,实验采用的高精度压力表量程为0~70 MPa、流量计量程为2.5~30 m3/h、精度为±1.5%。尽可能模拟真实井况采用足够长度的铠装光纤传感器,为了保证噪声仪的收音效果以验证分布式光纤监测技术,实验环境要求尽可能保证无外界噪声干扰。

2.3 实验设备

考虑到实验的可实施性,实验在油管丝扣连接处设置泄漏点,可通过转动丝扣的松紧来调整泄漏量的大小,实验采用多节油管进行拼接。设置油管使用4 节长为1 m、管径为Ø177.8 mm 的短节和一根长为1.5 m、管径为Ø177.8 mm 的中短节进行联合拼接。使用的套管为长为6 m、管径为Ø244.5 mm的整体套管,为了验证分布式振动光纤泄漏监测系统解释结果的准确性,在设置泄漏点所对应的套管外安装一台噪声仪同步进行测量和验证。

储气库生产井实际注采运行过程中油管内部充满天然气,油管与套管的环空充满环空保护液,所以模拟实验设置用氮气瓶向油管中充注高纯度氮气模拟天然气,在套管外部设置注、排水口向环空充注清水模拟环空保护液。管柱组合两端设置堵头进行封堵,并在实验时将管柱组合抬离地面,与地面呈一定角度。实验设备具体安装步骤如下。

(1)准备好4 根1 m 的短节和一根1.5 m 的短节用于Ø177.8 mm 油管拼接。按照如图2 所示的结构组装设备,将拼接Ø177.8 mm 油管置于Ø244.5 mm 套管内,将管柱组合两端用堵头封堵,设置Ø177.8 mm油管丝扣连接处密封不严模拟油管泄漏点位置,在Ø244.5 mm 套管外设置一个注、排水口;将铠装光缆从油管中穿过模拟现场光缆从生产管柱下井方式;将光纤在一端预留一定长度作为首端。另一尾端与分布式振动光纤泄漏监测系统相连,尾端紧贴地面。

图2 实验设备组装Fig. 2 Assembling of experimental devices

(2)穿过一端堵头将氮气瓶连接在Ø177.8 mm拼接油管内,打开氮气瓶向拼接油管中充注高浓度氮气并根据实验需要调整丝扣,通过注、排水口向Ø244.5 mm 套管与Ø177.8 mm 油管环空中注水至充满。

(3)在Ø244.5 mm 套管尾端的注、排水口处连接流量计,通过调节氮气瓶的注氮量观察流量计的数值变化并记录。将首端抬离地面且与地面呈一定角度(以30°~60°为宜),模拟真实井下情况。

3 室内模拟实验过程

装置安装完成后,设置调试步骤:(1)现场通过注入氮气并在泄漏点处倒肥皂水观察泄漏点的泄漏情况,通过调整丝扣松紧度来控制泄漏大小,确保设置泄漏点可用;(2)通过DAS 技术测定泄漏位置进行记录,以便后期与测量解释结果进行对比。设备组装完成后,通过针阀调节氮气瓶注入油管的压力和注入量,在设置泄漏量不变的条件下,逐渐提高注入压力,噪声仪和DAS 系统同时测试、记录现场泄漏情况并通过测试环空液体的排出量来评定相对应的压差下的瞬时排量。在设计寻求最小泄漏量实验之前,先明确分布式振动光纤泄漏监测系统的泄漏特征。

3.1 明确系统显示的泄漏特征

为明确泄漏现象在分布式振动光纤泄漏监测系统上的特征,旋转丝扣使泄漏量尽可能处于较高值,保证肉眼可见明显泄漏现象后进行油套压差4.2 MPa的实验。稳压14 min 后,流量计显示排水量15.8 L,平均排量1.3 L/min。

系统仪器显示DAS 瀑布图于311 m 处显示亮蓝绿色条带状,DAS 频谱异常与DAS 瀑布图异常对应,且DAS 频谱分别在0~150 Hz 处、400~500 Hz处、800~900 Hz 处幅值发生明显异常上升现象,其中异常频率能量为0~150 Hz、400~500 Hz 处幅值高于40 mm,800~900 Hz 处幅值为40 mm。

结合噪声仪测试结果显示,能量主要集中在150 Hz 处、880 Hz 处,同DAS 频谱测量的3 项结果匹配2 项。综合实验结果认为,系统显示泄漏情况的特征为DAS 瀑布图、DAS 频谱图均有异常显示。

3.2 寻找系统可监测的最小泄漏量

在明确了分布式振动光纤泄漏监测系统显示的泄漏特征后,将丝扣松紧度调整至较小泄漏状态(实验旋转丝扣松两扣)进行不同压差情况模拟实验,分别设置1.4 MPa、2.8 MPa、4.2 MPa 及5.6 MPa 一共4 组对比实验寻找分布式振动光纤泄漏监测系统所能监测的最小泄漏量。

(1) 1.4 MPa 双管实验。打开氮气瓶针阀向油管内注气,压力计显示油套压差约1.4 MPa,开始进行测量,控制稳压18 min 后流量计显示排水量9 L,计算平均排量为0.75 L/min。

DAS 瀑布图显示杂乱,异常无法识别,振幅曲线峰值较多但振幅能量整体较低。对上述显示结果初步判断,认为由于设备泄漏量过小,实验仪器精度不足以精确监测。噪声仪测量结果显示效果较差,总体能量偏低且杂乱分布,无明显集中带,验证了DAS 的显示结果。后续进行了环空压差2.8 MPa及4.2 MPa 双管实验,测试结果与1.4 MPa 实验结果一致,均无法明显监测泄漏情况。

(2) 5.6 MPa 双管实验。注气待油套压差达5.6 MPa时,稳压14 min,流量计显示排水量10.1 L,平均排量0.83 L/min。

仪器显示DAS 测试效果较好,能见到明显蓝绿色异常条带,DAS 瀑布图异常点位于330~331 m,且显示清晰,330 m 处DAS 频谱图显示能量主要集中在0~200 Hz 之间和900 Hz 两处。噪声测试显示频谱变化分层明显,气体泄漏能量相对集中在0~200 Hz区间和900 Hz 两处,与DAS 瀑布图测试结果相互验证。同时,仪器显示报警点稳定停留在330 m 处,监测结果与实际实验设置情况吻合。

4 室内模拟实验效果分析

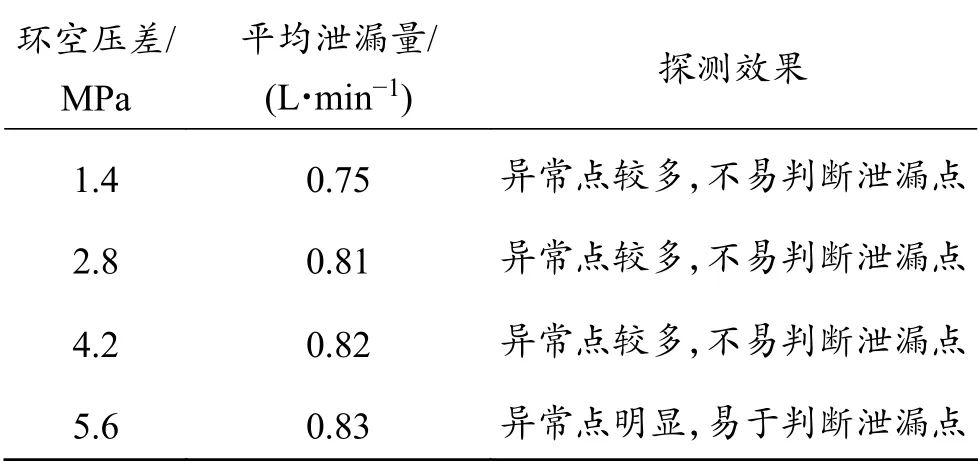

在充分模拟现场实际工况的前提下进行室内模拟测试,汇总上述4 个实验结果,在外部设置泄漏量相同的情况下进行分析,分析结果见表1。

表1 室内实验结果分析Table 1 Analysis on laboratory experimental results

结合分析表1 发现,在环空压差处于正常压力值区间时,压力值较高时分布式光纤监测系统能够准确发现泄漏点并正确显示报警点,系统定位分辨单位可精确到±1 m;实验结果显示,当内外管压差达到5.6 MPa 时,平均泄漏量为最低值,即测量下限为0.83 L/min,后续井下实验可以此为参考。

通过室内模拟实验,明确了分布式振动光纤泄漏监测系统的泄漏特征,得到了分布式光纤振动(DAS)技术的室内测量精度及下限,未来可对储气库生产井井筒泄漏位置做出有效判别,并实时监测气体在注采运行过程中是否发生泄漏,为注采运行提供安全保障。

5 结论及建议

(1)通过室内模拟实验,明确了泄漏特征,分布式光纤振动监测技术(DAS)能够准确发现泄漏点并进行报警,泄漏情况可于±1 m 内空间准确定位,系统测量泄漏量下限为0.83 L/min。

(2)系统的模式识别功能可以滤除杂乱干扰信号并准确识别有用信号,且分布式光纤振动监测(DAS)系统具有实时性监测特点,可用于实时监测气体在储气库生产井注采运行过程中是否发生泄漏,保障储气库的安全运行。

(3)由于分布式温度探测(DTS)是一项已经成熟的井温监测技术,且通过利用多模光纤的光时域反射(OTDR),用光纤中的光传播速度和背向光的回波时间对所测各温度点进行精确定位,以监测生产状态井筒内温度分布情况从而判断泄漏发生的位置。将DTS 技术与DAS 技术进行集成运用、互为验证是提高仪器监测精度和准确性的下一步探索,有助于进一步DAS+DTS 新型光纤井下泄漏检测技术的形成。